En 1892, el ingeniero alemán Rudolf Diesel patenta el primer motor de encendido de compresión, que fue construido con éxito en 1897. Desde 1945, el motor diésel rápido, perfeccionado paulatinamente con reducciones de las relaciones peso/potencia e importantes mejoras en los sistemas de inyección, ha desplazado al de gasolina, cuyo uso se limita a motores ligeros de menos de 5 CV. Existen motores diésel de dos tiempos (llamados de acción simple) y de cuatro tiempos (más habituales). Los primeros presentan un barrido defectuoso, por lo que requieren mejores sistemas de engrase y refrigeración.

En 1892, el ingeniero alemán Rudolf Diesel patenta el primer motor de encendido de compresión, que fue construido con éxito en 1897. Desde 1945, el motor diésel rápido, perfeccionado paulatinamente con reducciones de las relaciones peso/potencia e importantes mejoras en los sistemas de inyección, ha desplazado al de gasolina, cuyo uso se limita a motores ligeros de menos de 5 CV. Existen motores diésel de dos tiempos (llamados de acción simple) y de cuatro tiempos (más habituales). Los primeros presentan un barrido defectuoso, por lo que requieren mejores sistemas de engrase y refrigeración.

Una primera clasificación de estos motores atiende a su velocidad:

- Motores de baja velocidad (w<350 r.p.m.): se usan normalmente en instalaciones estacionarias de gran potencia.

- Motores de media velocidad (w aprox = 350 r.p.m.): su empleo habitual es en generadores de corriente de media y baja potencia.

- Motores de alta velocidad (w>350 r.p.m.): en máquinas de movimiento de tierras.

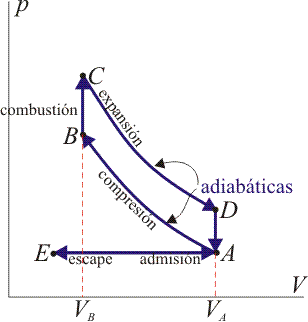

El motor diésel de cuatro tiempos presenta similitudes con el de gasolina. Se pueden establecer las siguientes fases del ciclo:

- Admisión: En esta fase entra aire en el cilindro (sin mezcla de combustible) que es succionado por el pistón en su movimiento de descenso.

- Compresión: Después de alcanzar el pistón el extremo inferior, y una vez se cierran las válvulas de admisión, el cilindro inicia su ascenso comprimiendo el aire hasta llegar al punto más alto de la carrera. La relación de compresión varía entre 14 y 22.

- Encendido, combustión y expansión: La elevación de la temperatura (440 °C) que acompaña la compresión permite la combustión espontánea al inyectar el combustible. Con las válvulas cerradas, la expansión del gas obliga al pistón a descender hasta el punto muerto inferior (PMI).

- Escape: Al llegar el pistón al PMI las válvulas de expulsión se abren y los gases se expulsan al exterior.

El ciclo real y teórico presentan diferencias:

- La inyección no coincide exactamente con el punto muerto superior (PMS). Asimismo, las válvulas de escape se abren instantes antes de que el pistón alcance el PMI.

- Aunque en el ciclo teórico se supone que la combustión se produce a volumen constante, en realidad solo una parte lo hace. El resto de la combustión se realiza a presión constante, de modo que se aproxima al ciclo de Otto.

Solo en los motores diésel muy lentos, la combustión se desarrolla aproximándose al ciclo teórico.

Os dejo algunos vídeos donde podréis ver el funcionamiento del ciclo diésel y sus más importantes características. Espero que os gusten.

Referencias:

YEPES, V.; MARTÍ, J.V. (2017). Máquinas, cables y grúas empleados en la construcción. Editorial de la Universitat Politècnica de València. Ref. 814. Valencia, 210 pp.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.