El hormigón proyectado por vía húmeda (en inglés, wet spraying) es un tipo de hormigón de granulometría fina que se bombea y se mezcla con aire comprimido. Este aire comprimido impulsa el hormigón a una velocidad de salida aproximada de 12 m/s, lo que facilita su proyección. Las modernas máquinas de proyección de hormigón y los últimos avances en tecnología de aditivos han permitido alcanzar altos rendimientos en la proyección de hormigón por vía húmeda. Estos avances garantizan una formación mínima de polvo, reducen significativamente el rebote y no afectan a las resistencias a compresión requeridas. Sin embargo, en volúmenes pequeños de proyección, el método en vía húmeda puede incrementar el coste de la obra debido al precio de los equipos.

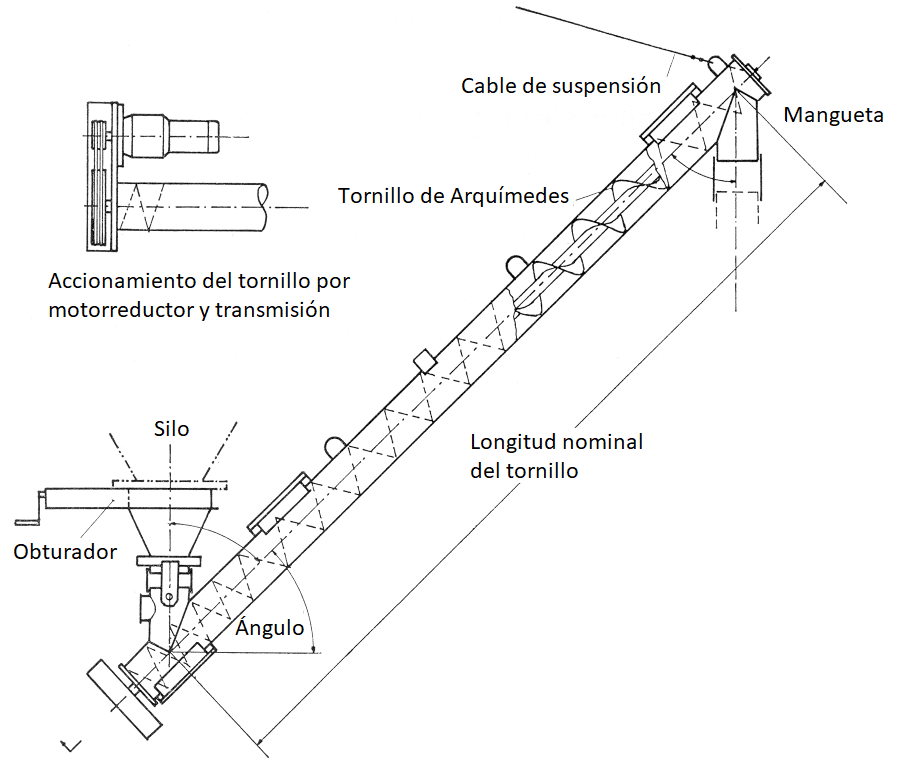

Existen dos sistemas de proyección por vía húmeda: el de flujo diluido (rotor) y el de flujo denso (pistón). En la actualidad, se prefiere el sistema de flujo denso. El sistema de flujo diluido es adecuado para rendimientos de entre 5 y 20 m³/h, mientras que el sistema de flujo denso es más apropiado para rendimientos de 5 a 25 m³/h. En el sistema de flujo denso, la mezcla de hormigón se transporta hidráulicamente mediante bombas de pistones, que utilizan movimientos rápidos de la válvula de salida o un movimiento compensado electrónicamente de los pistones para evitar discontinuidades en el chorro de salida del hormigón durante la proyección.

En la vía húmeda, si el hormigón se suministra desde la planta, es esencial utilizarlo en un plazo de menos de 45 minutos. Si no es posible cumplir con este plazo, se deben emplear retardadores compatibles con los acelerantes utilizados en la boquilla.

En el método de proyección en húmedo, el hormigón o mortero premezclado, con un asentamiento en cono de entre 4 y 8 cm, se carga en una tolva remezcladora de la máquina de proyección. La mezcla se transfiere luego a la boquilla, donde se le añade aire a presión para aumentar la velocidad de salida y convertirla en un aerosol. El operario regula el flujo de aire, mientras que la mezcladora controla el contenido de agua y la consistencia de la mezcla. Los tiempos de respuesta a las variaciones en los sistemas de control son más largos en comparación con el método en seco, lo que significa que el ajuste de la proyección no es tan instantáneo.

El volumen de aire necesario es relativamente bajo, de alrededor de 10 m³/min, para lograr un rendimiento de aproximadamente 12 m³/h. La incorporación de aire se realiza mediante una boquilla conectada a tres mangueras: una para el hormigón bombeado, otra para el aire comprimido y una tercera para el acelerante.

En el método de proyección en húmedo, las interrupciones en el suministro no afectan al contenido de agua de la mezcla y la dependencia del operario respecto a la bomba es menor. Sin embargo, el operario debe supervisar la humedad de la mezcla en la bomba para garantizar un suministro uniforme.

En el método de proyección en húmedo, el operario no puede ajustar el contenido de agua de la mezcla directamente en la boquilla. El asentamiento en cono de la mezcla debe estar entre 38 y 75 mm: valores inferiores a 38 mm pueden incrementar el rebote, mientras que valores superiores a 75 mm pueden causar descuelgues y desprendimientos.

En la vía húmeda, el contenido de agua de la mezcla viene determinado por el tipo de aplicación y las exigencias de trabajabilidad de la bomba.

Os dejo algunos vídeos explicativos:

Referencias:

ACI COMMITTEE 304. Guide for Measuring, Mixing, Transporting, and Placing Concrete. ACI 304R-00.

BUSTILLO, M. (2008). Hormigones y morteros. Fueyo Editores, Madrid, 721 pp.

CALAVERA, J. et al. (2004). Ejecución y control de estructuras de hormigón. Intemac, Madrid, 937 pp.

FERNÁNDEZ CÁNOVAS, M. (2004). Hormigón. 7ª edición, Colegio de Ingenieros de Caminos, Canales y Puertos. Servicio de Publicaciones, Madrid, 663 pp.

GALABRU, P. (1964). Tratado de procedimientos generales de construcción. Obras de fábrica y metálicas. Editorial Reverté, Barcelona, 610 pp.

MARTÍ, J.V.; YEPES, V.; GONZÁLEZ, F. (2014). Fabricación, transporte y colocación del hormigón. Apuntes de la Universitat Politècnica de València, 189 pp.

TIKTIN, J. (1998). Procesamiento de áridos: instalaciones y puesta en obra de hormigón. Universidad Politécnica de Madrid. Escuela Técnica Superior de Ingenieros de Caminos, Canales y Puertos. Madrid, 360 pp. ISBN: 84-7493-205-X.

YEPES, V. (2020). Procedimientos de construcción de cimentaciones y estructuras de contención. Colección Manual de Referencia, 2ª edición. Editorial Universitat Politècnica de València, 480 pp. Ref. 328. ISBN: 978-84-9048-903-1.

YEPES, V. (2023). Maquinaria y procedimientos de construcción. Problemas resueltos. Colección Académica. Editorial Universitat Politècnica de València, 562 pp. Ref. 376. ISBN 978-84-1396-174-3

Cursos:

Curso de fabricación y puesta en obra del hormigón.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.