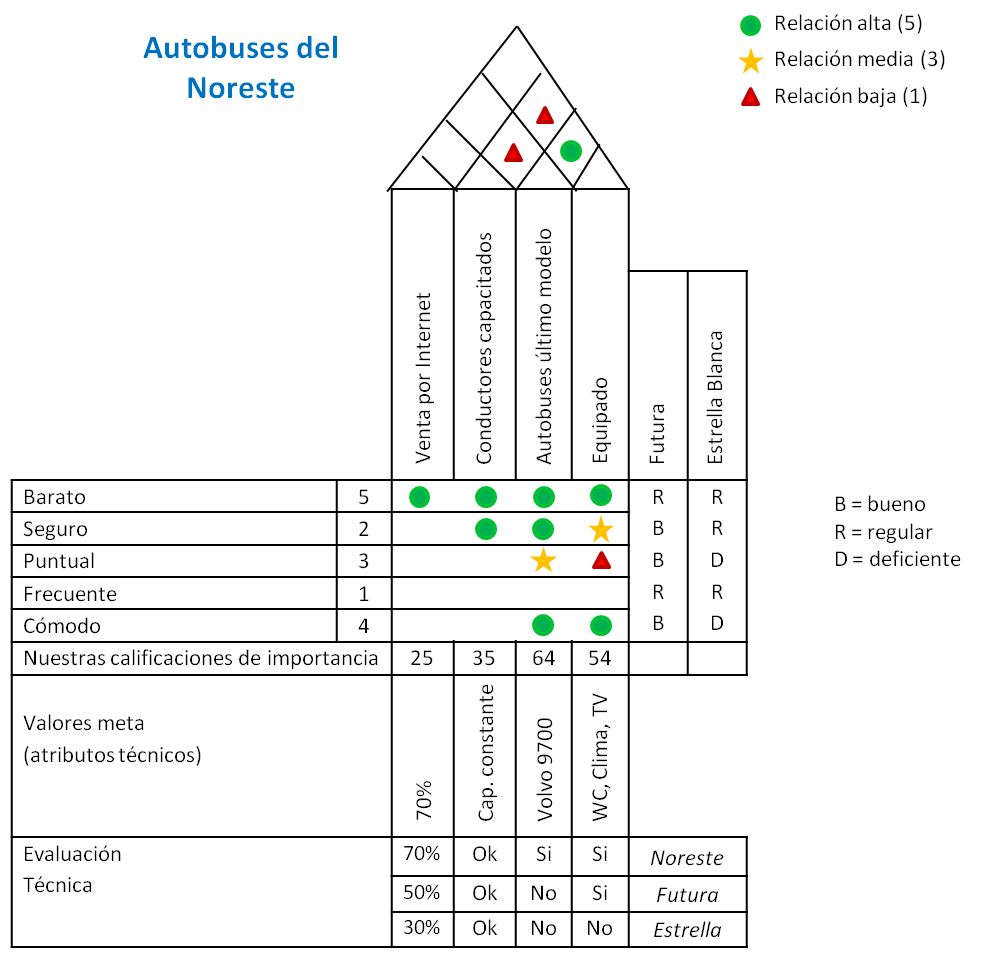

El despliegue de la función calidad, también llamado La Casa de la Calidad, Análisis de necesidades y expectativas o QFD (Quality Function Deployment) es una metodología usada en la ingeniería de la calidad para crear productos que se adapten a los gustos y necesidades del usuario. Se trata de un método de gestión de calidad que transforma las demandas del cliente en especificaciones de diseño, implementando las funciones que aporten más calidad. El Dr. Mizuno define el Despliegue de la Función de Calidad (QFD) como: “el despliegue paso a paso con el mayor detalle de las funciones que conforman sistemáticamente la calidad, con procedimientos objetivos, más que subjetivos”. Se trata de una metodología simple y lógica que involucra un conjunto de matrices, las cuales permiten determinar las necesidades del cliente, analizar a la competencia y descubrir los nichos de mercado no explotados.

QFD es una herramienta que busca:

- Evaluar el producto bajo la percepción del usuario

- Realizar un análisis comparativo con respecto a la competencia bajo la óptica del usuario

- Realizar un análisis de competitividad basado en las características técnicas

- Evaluar las dificultades para alcanzar las metas

- Establecer el compromiso entre los distintos departamentos de la empresa para lograr las metas del producto

- Establecer la interrelación entre las características

A continuación os dejo un vídeo explicativo sobre esta metodología que espero os sea útil.

Referencias:

AKAO, Y. «Development History of Quality Function Deployment». The Customer Driven Approach to Quality Planning and Deployment. Minato, Tokyo 107 Japan: Asian Productivity Organization. p. 339. ISBN 92-833-1121-3.

PELLICER, E.; YEPES, V.; TEIXEIRA, J.C.; MOURA, H.P.; CATALÁ, J. (2014). Construction Management. Wiley Blackwell, 316 pp. ISBN: 978-1-118-53957-6.

Ha caído en mis manos un antiguo manual de Ferrovial fechado en julio de 1962, ya hace 50 años, denominado

Ha caído en mis manos un antiguo manual de Ferrovial fechado en julio de 1962, ya hace 50 años, denominado