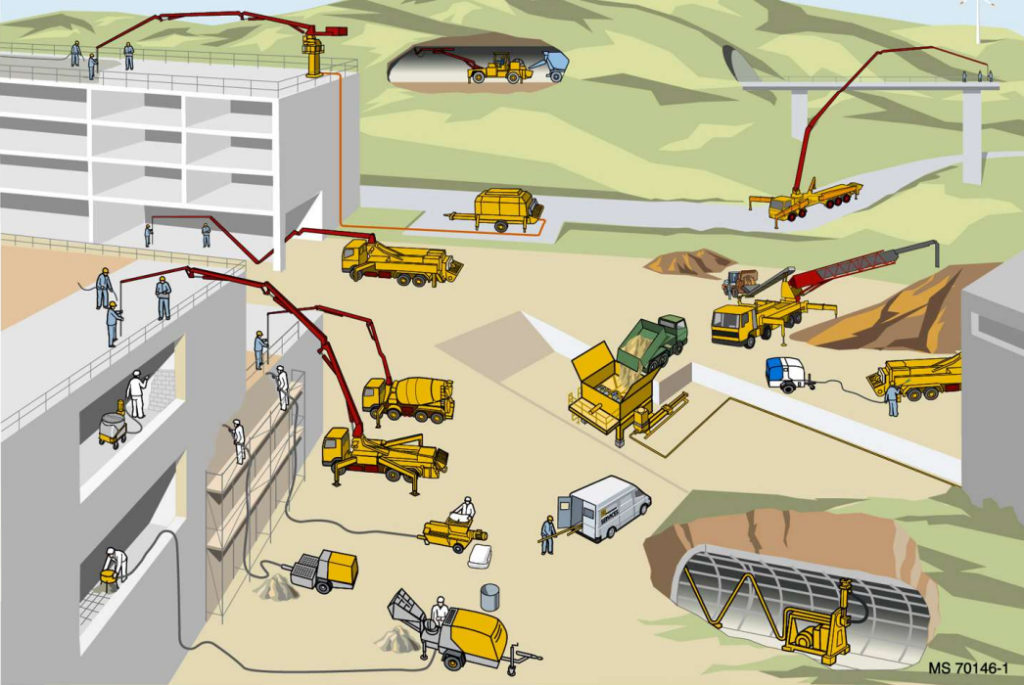

El vertido y la colocación del hormigón en soportes de sección reducida, como puede ser un pilar, debe realizarse de manera que se evite la disgregación de la mezcla, además de desplazamientos en armaduras o encofrados. También debe evitarse la formación de juntas, coqueras o planos de debilidad. Antes de iniciar el hormigonado, se monta un caballete o andamio, según corresponda, para facilitar el acceso de los operarios hasta la parte superior del pilar. Para alturas superiores a 2 m y cuando no se utiliza una bomba de hormigón ni es posible ejecutar el pilar en dos fases, se emplea un embudo metálico con una manguera para evitar caídas libres mayores de 1,50 m. Durante el vertido, el hormigón debe dirigirse mediante trompas de hormigonado u otros dispositivos para evitar que golpee directamente contra el encofrado o las armaduras.

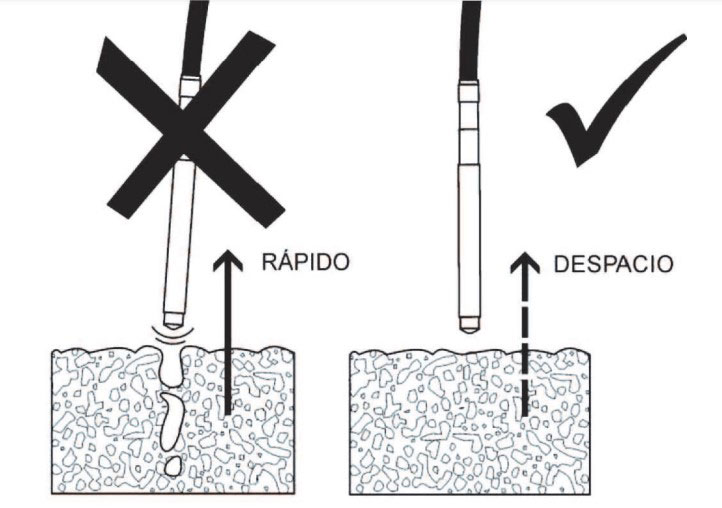

El hormigón se coloca de forma continua o en capas, cuidando de que no se formen juntas frías. Se espera que cada capa esté en estado plástico cuando se coloca la siguiente. La compactación del hormigón se realiza con vibradores de aguja, introduciendo la aguja verticalmente en la masa de manera rápida y profunda. Posteriormente, se retira lentamente y de forma constante hasta que la lechada fluya a la superficie. El vibrador debe estar siempre en el fondo del encofrado antes de verter la primera capa de hormigón. Esta primera capa es la más crítica, pues debe adherirse al hormigón endurecido. Una compactación inadecuada puede provocar la aparición de coqueras, una permeabilidad excesiva o la formación de una capa superficial débil por compactación excesiva.

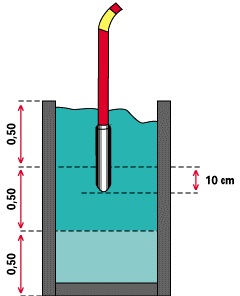

El método óptimo para colocar y compactar hormigón en columnas pequeñas consiste en verterlo de forma continua a una velocidad que permita al vibrador realizar la compactación mientras se retira lentamente a una velocidad constante. La velocidad de vertido no debe superar los 300 mm en 30 segundos. Para una columna de 25 cm x 25 cm de sección y 3 m de altura, esto equivale a un tiempo total de aproximadamente 5 minutos. Si las circunstancias no permiten ejecutarlo de esta forma, es necesario limitar el espesor de cada capa a unos 300 mm. La aguja del vibrador se introduce entre 10 y 15 cm en la capa inferior.

El vertido desde tolvas móviles solo está permitido si el operador puede controlar el inicio y la parada de la descarga, asegurando que no se viertan más de tres cubetas por soporte. Si no se puede garantizar este control, es preferible verter el hormigón sobre una plataforma situada encima del soporte y distribuirlo cuidadosamente con una pala. También se puede utilizar un balde, aunque este método puede ser más lento.

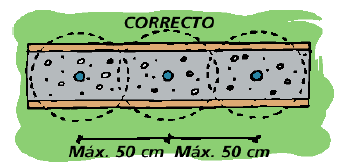

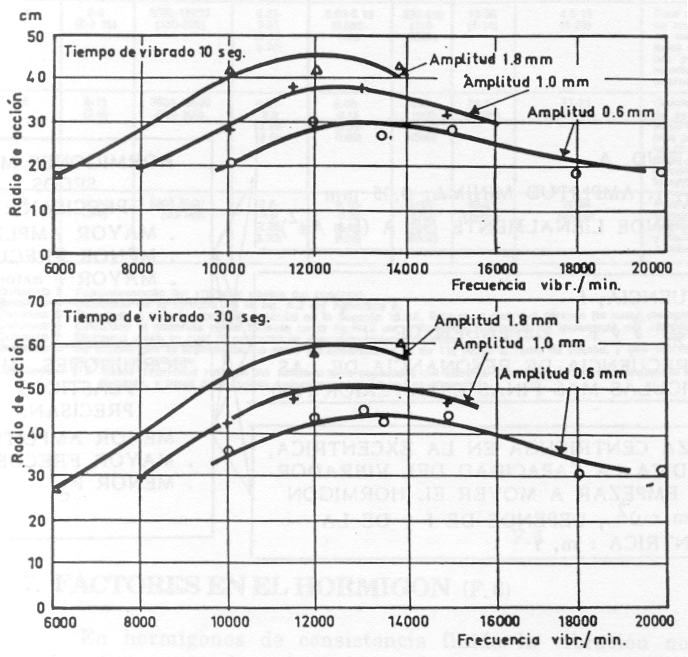

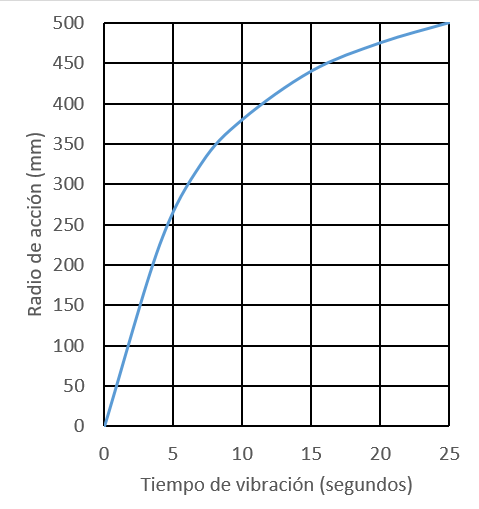

Para asegurar una buena compactación en secciones pequeñas al trabajar con columnas, un vibrador de 40 mm de diámetro es suficiente, siempre que haya espacio para insertarlo en el centro. El vibrado se debe extender hasta los vértices, aristas y fondos. Es fundamental asegurarse de que el vibrador no entre en contacto con las armaduras. Se recomienda sumergir el vibrador en diferentes puntos cercanos durante períodos cortos (5 a 15 segundos) en lugar de prolongar el tiempo de vibrado en puntos más distantes. Al verter capas de 300 mm de espesor, es crucial garantizar que cada capa esté completamente compactada antes de pasar a la siguiente. Además, se recomienda verificar la superficie del hormigón para asegurar su visibilidad; en caso contrario, se aconseja utilizar una fuente de luz adecuada.

Si se utiliza una bomba para verter el hormigón, la manguera flexible debe llegar hasta el fondo y retirarse al mismo tiempo que el vibrador. Es fundamental reducir la velocidad de descarga de la bomba para permitir una correcta compactación con el vibrador. Para obtener un acabado superficial de calidad, se recomienda volver a vibrar los últimos 450 mm media hora después del vertido. Si la caída es libre desde la parte superior del encofrado, el mortero se adhiere parcialmente al encofrado y a las armaduras, lo que altera la dosificación del hormigón que llega a la base.

Después del hormigonado, se verifica el aplomado del pilar tras un período aproximado de 30 minutos para asegurarse de que no haya habido ningún desplazamiento. Conviene no olvidar que, durante el fraguado y el primer período de endurecimiento del hormigón, es crucial mantener adecuadamente su humedad mediante un correcto proceso de curado.

Dejo algunos vídeos al respecto.

Os dejo un documento que puede complementar la información que os he ofrecido.

Referencias:

ACI COMMITTEE 304. Guide for Measuring, Mixing, Transporting, and Placing Concrete. ACI 304R-00.

ACI COMMITTEE 309R-96. Guide for Consolidation of Concrete (ACI 309). American Concrete Institute.

BUSTILLO, M. (2008). Hormigones y morteros. Fueyo Editores, Madrid, 721 pp.

CALAVERA, J. et al. (2004). Ejecución y control de estructuras de hormigón. Intemac, Madrid, 937 pp.

GALABRU, P. (1964). Tratado de procedimientos generales de construcción. Obras de fábrica y metálicas. Editorial Reverté, Barcelona, 610 pp.

MARTÍ, J.V.; YEPES, V.; GONZÁLEZ, F. (2014). Fabricación, transporte y colocación del hormigón. Apuntes de la Universitat Politècnica de València.

MONTERO, E. (2006). Puesta en obra del hormigón. Exigencias básicas. Consejo General de la Arquitectura Técnica de España, Madrid, 750 pp.

YEPES, V. (2023). Maquinaria y procedimientos de construcción. Problemas resueltos. Colección Académica. Editorial Universitat Politècnica de València, 562 pp. Ref. 376. ISBN 978-84-1396-174-3

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.