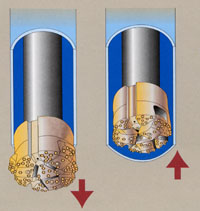

En algunos casos, cuando las condiciones del terreno lo requieren (terrenos muy alterados o inestables, existencia de agua, etc.) o cuando es necesario recurrir a sistemas especiales de perforación, se puede realizar una entubación con recubrimiento, que consiste en la entubación del taladro al mismo tiempo que se avanza en la perforación. El operario puede controlar el avance escogiendo la combinación que mejor se adapte a las diversas capas del terreno, perforando en rotación con corona o en rotopercusión con la boca interior. Tanto la boca como la corona anular son de carburo de tungsteno. En estos casos, el sistema de barrido de detritus es muy eficaz, con una presión del fluido algo mayor de lo habitual.

Los dos métodos más extendidos de perforación con recubrimiento son los conocidos como método OD (overburden drilling) y método ODEX (overburden drilling with the eccentric). En esta entrada, describiremos brevemente el primero de ellos.

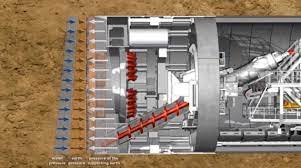

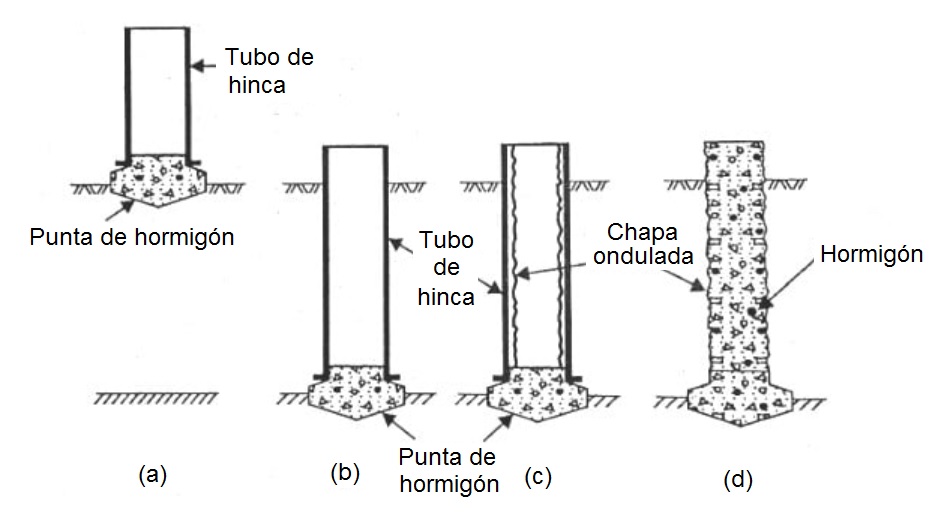

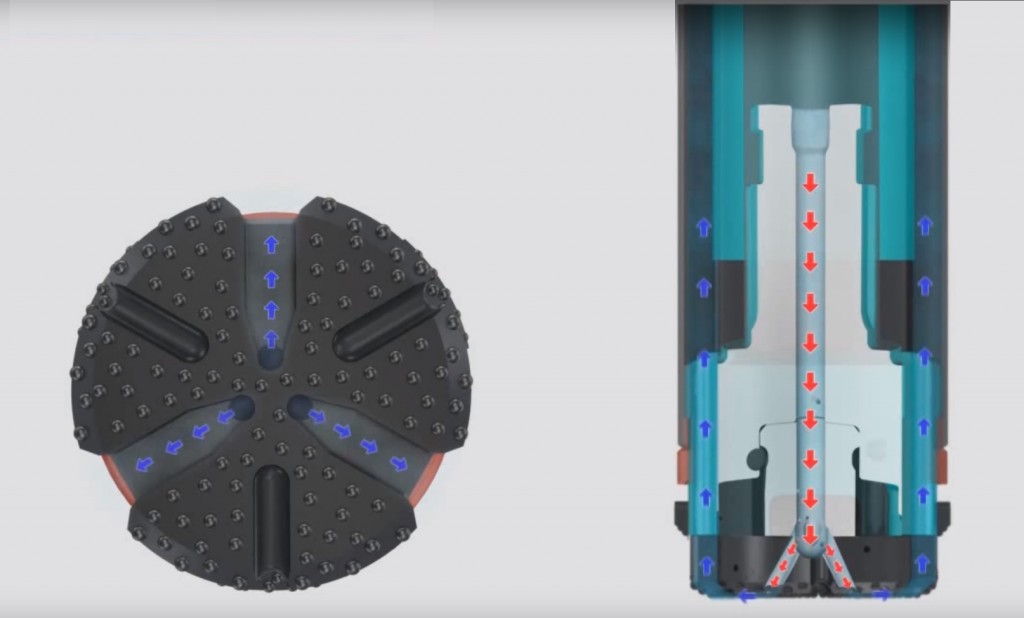

El sistema de perforación OD consiste en perforar con un avance simultáneo de una tubería exterior auxiliar y un varillaje conductor del elemento perforador propiamente dicho en su interior, ambos en giro solidario o independiente, dependiendo de las características de la maquinaria utilizada. Por ello también se le conoce como sistema «Duplex». Los mecanismos de percusión y rotación funcionan de forma independiente. En cualquier etapa de la perforación, pueden extraerse muestras del terreno.

El método OD se aplicó de forma sistemática por primera vez en 1956, durante la excavación del canal de Lindo en Suecia, y desde entonces se ha extendido considerablemente por las indudables ventajas que presenta en terrenos inestables.

El equipo que se emplea en este método consta de:

- Un conjunto de tubos roscados con una corona anular en su extremo.

- Un conjunto de barras unidas por manguitos con una boca en cruz en su extremo, alojada en el interior de la entubación.

- Un sistema de barrido de agua a alta presión.

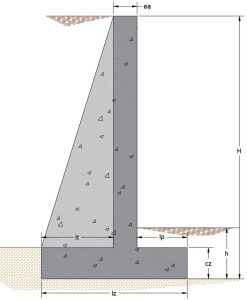

La finalidad de la tubería exterior es contener las paredes de la actuación, lo que evita el uso de lodos viscosos de perforación, bastando el uso de agua limpia o del propio suelo y/o aire como fluido de circulación para la extracción de detritos. El espacio de corona anular resultante entre la perforación y la tubería definitiva (mínimo de 37 mm) permite llevar a cabo los trabajos de cementado, sellado y colocación de empaque de material granular filtrante, condicionados por las características del suelo sondeado.

La ventaja del sistema consiste en la rapidez en la ejecución del avance de la perforación, sin modificar la permeabilidad del suelo. Sin embargo, los diámetros se limitan hasta 300 mm (suficientes para equipos de bombeo de baja capacidad). Por la propia mecánica de ejecución, cuya principal característica es la velocidad de avance e inalterabilidad de la permeabilidad del suelo sondeado, tiene su óptima eficiencia en la aplicación de control de nivel piezométrico.

En voladuras submarinas con medios neumáticos de carga, una vez se ha alcanzado la cota del fondo y después de introducir la entubación de plástico que es necesaria para cargar el explosivo, se extrae el entubado de la perforación.

En estos vídeos podéis ver cómo funciona la perforación OD con recubrimiento. Espero que os sean útiles.

Referencias:

YEPES, V. (2014). Maquinaria para sondeos y perforaciones. Apuntes de la Universitat Politècnica de València, Ref. 209. Valencia, 89 pp.

YEPES, V. (2020). Procedimientos de construcción de cimentaciones y estructuras de contención. Colección Manual de Referencia, 2ª edición. Editorial Universitat Politècnica de València, 480 pp. Ref. 328. ISBN: 978-84-9048-903-1.

YEPES, V. (2021). Procedimientos de construcción para la compactación y mejora del terreno. Colección Manual de Referencia, 1ª edición. Editorial Universitat Politècnica de València, 426 pp. Ref. 428. ISBN: 978-84-9048-603-0

Cursos: