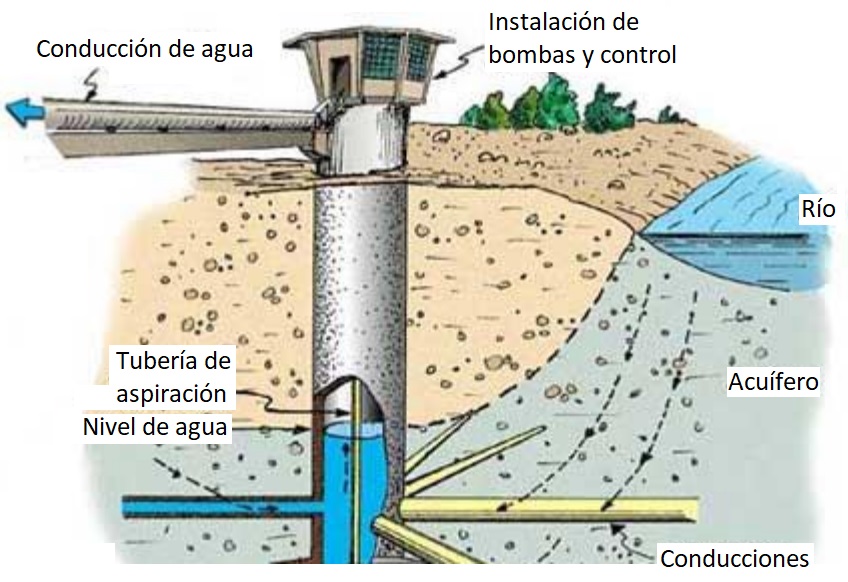

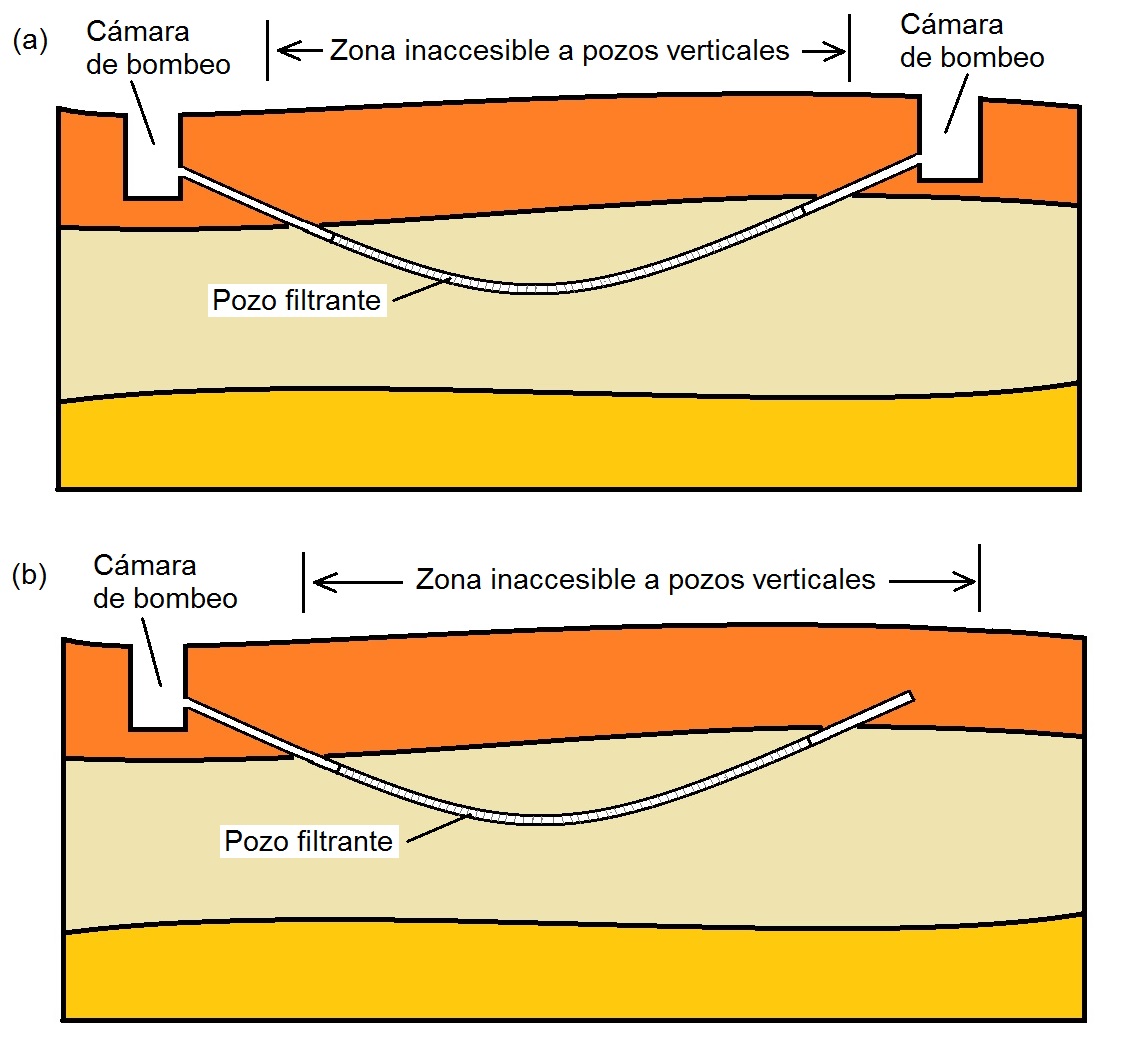

Una excavación bajo nivel freático se puede realizar mediante un sistema de bombeo desde pozos filtrantes. Se trata de pozos profundos (deep wells), separados en función de su radio de acción, cada uno de los cuales tiene su propia bomba sumergible en el fondo de la perforación con salida a la superficie mediante una tubería.

La potencia y el reducido tamaño de algunas electrobombas sumergidas permite su colocación en el fondo de pozos y extraer con ellas el agua por encima de la cota de excavación, con una limitación de altura de bombeo que dependerá de la potencia del motor. Si se utilizan bombas centrífugas, hay que tener presente que la aspiración práctica suele ser de unos 5 m, por lo que si se busca una mayor depresión con estas bombas, se deberían escalonar. Sin embargo, también se pueden utilizar bombas eyectoras. De esta forma se consigue un descenso temporal del nivel freático con la consiguiente desecación del terreno. El nivel freático deprimido debe situarse entre 60 cm o, preferentemente, a 150 cm por debajo del fondo de la excavación. Se disponen pozos en el perímetro de la zona a excavar.

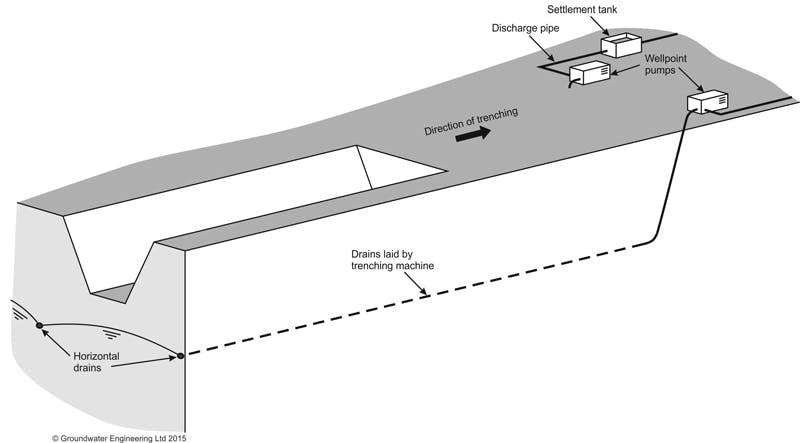

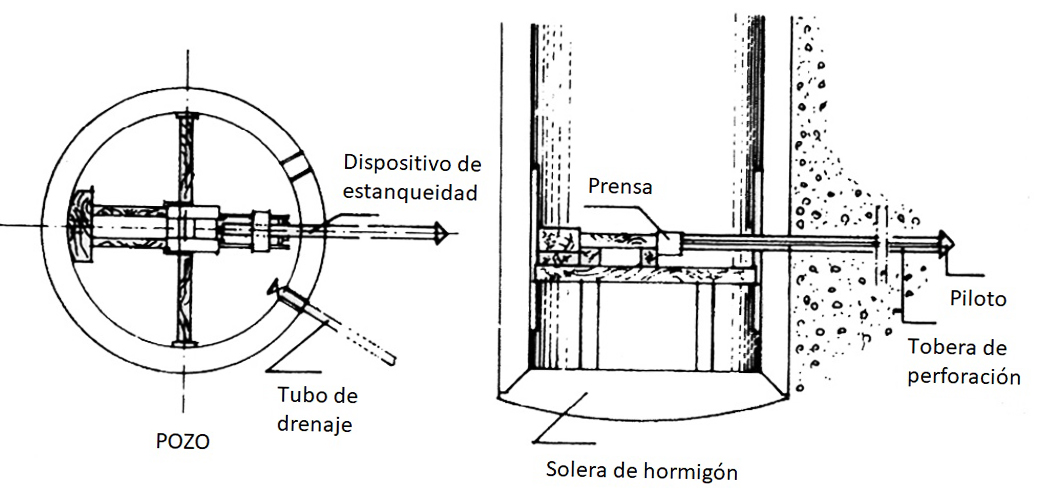

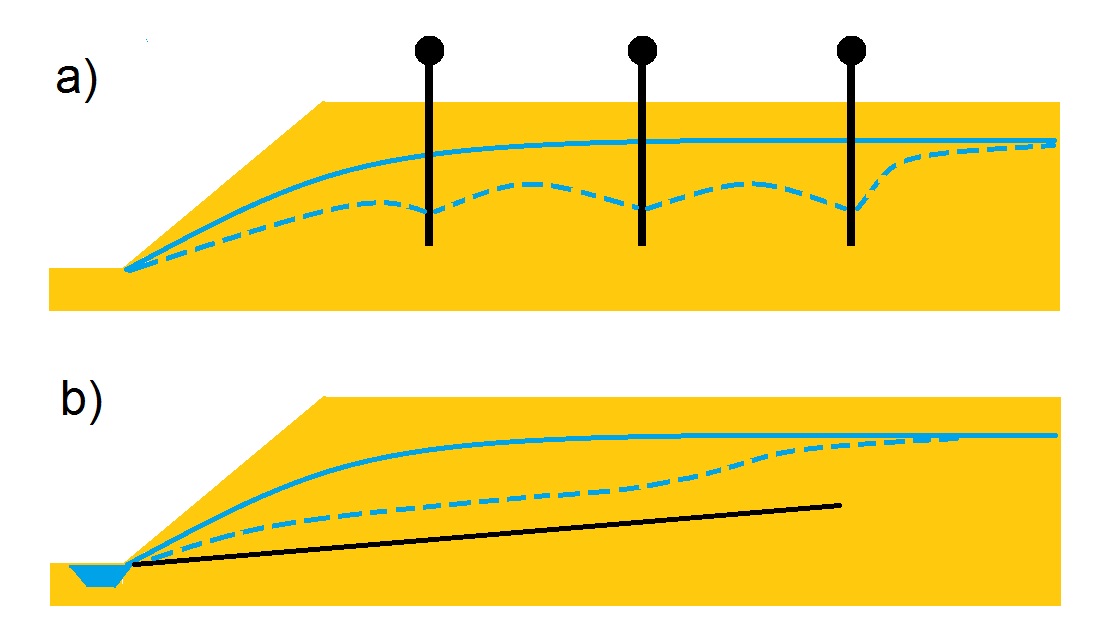

Se llaman pozos filtrantes pues disponen de una capa de material filtrante de granulometría adecuada para evitar el lavado de finos. Actualmente existen tubos comerciales de plástico ranurado que llevan incorporado en el exterior un filtro prefabricado de arena pegada con resina. Dentro del tubo dren se mete una tubería de aspiración con una válvula de cierre en su parte inferior. Cada uno de estos tubos dren se reúnen en la superficie con una tubería colectora que llega hasta la bomba de aspiración (Figura 1). De este modo, el nivel freático queda deprimido alrededor del pozo, hasta alcanzar un equilibrio entre el caudal de agua achicado por las bombas y la que se introduce en cada pozo debido a la permeabilidad del terreno (Figura 3). Normalmente se dispone de una llave de cierre en cada pozo para desconectar de la red los pozos que se consideren oportunos.

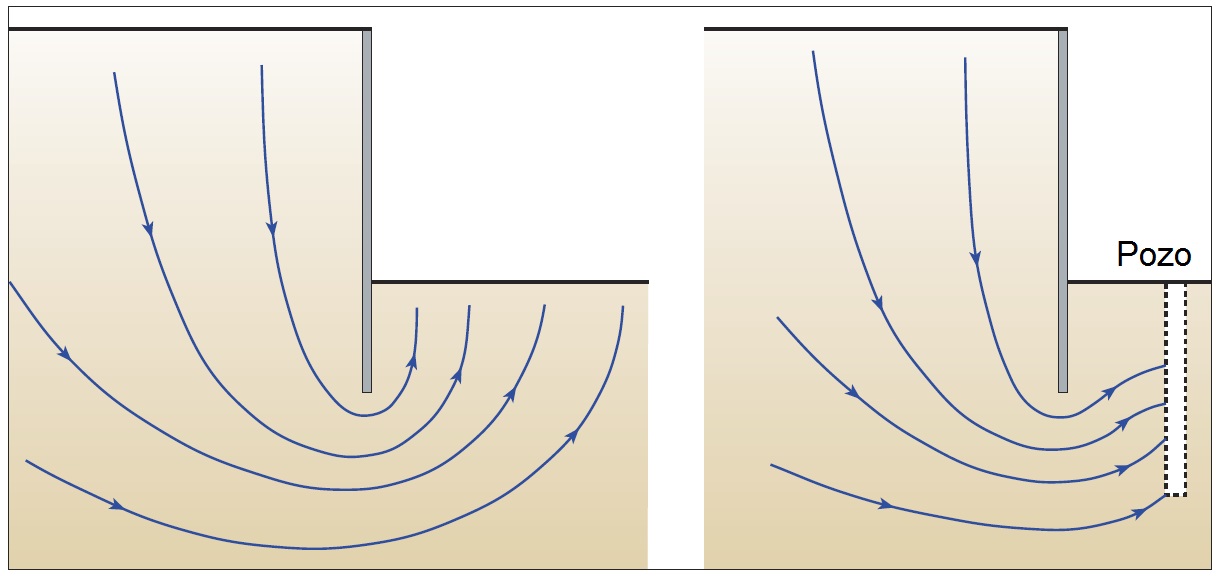

Por otra parte, un pozo profundo permite controlar las líneas de flujo, especialmente en terrenos arenosos y limosos susceptibles de tubificación, tal y como se observa en la Figura 4.

La profundidad del pozo no está limitada teóricamente, pues basta dar al agua la presión necesaria para elevarla hasta la superficie. Se suele dejar un margen de perforación en material permeable por debajo del freático mínimo. Es un sistema de drenaje especialmente útil cuando se necesita un gran descenso del nivel de agua y particularmente adecuado en terrenos que aumentan su permeabilidad con la profundidad, llegando a terrenos granulares. Sirven para terrenos con alta permeabilidad y grandes rebajamientos (k > 10-5 m/s). También son útiles cuando hay que rebajar el nivel freático en terrenos con intercalaciones de gravas limpias u otros estratos muy permeables, que aportan caudales importantes.

La acción de estas bombas sumergidas a profundidades variables, entre 10 y 30 m, pudiéndose llegar a los 80 m en casos excepcionales. Con acuíferos de gran potencia bajo la cota de máxima excavación, y sin barreras impermeables al flujo horizontal, las perforaciones deberían alcanzar entre 1,5 y 2 veces la profundidad de la excavación. Hasta 25-30 m, facilita el bombeo de caudales de unos 300 l/min, en radios de acción de unos 20 m.

Existe una tendencia actual a reducir el diámetro del pozo, pues reduce su coste de ejecución. Ello nos lleva a pozos de baja capacidad (low capacity wells) que son más eficaces. En efecto, como el caudal de un pozo es proporcional al logaritmo neperiano de su radio, duplicar el diámetro del pozo solo nos lleva a incrementar un 10% el caudal.

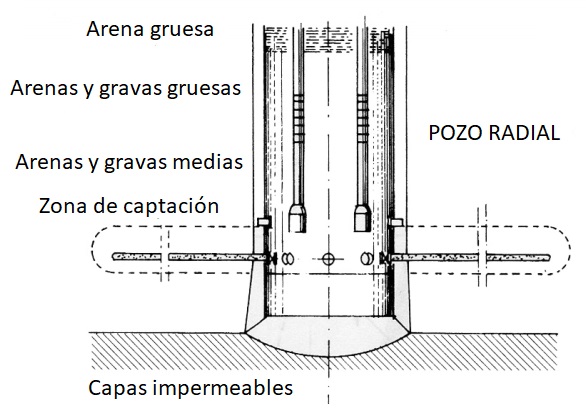

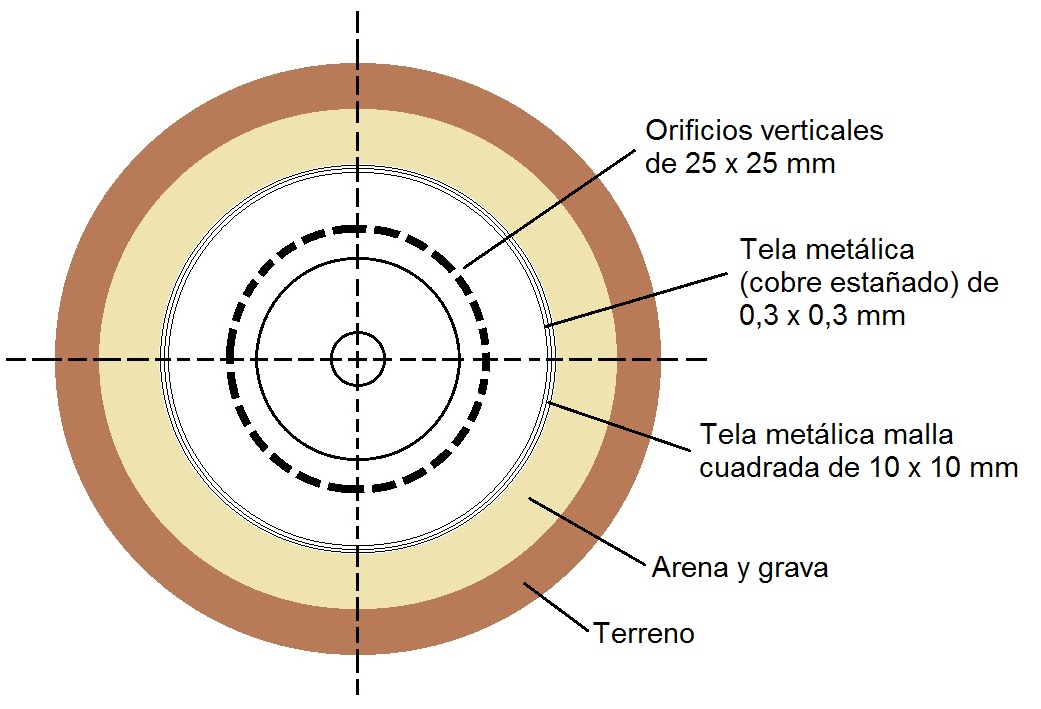

La ejecución de este drenaje profundo pasa por la instalación, durante la perforación del pozo, de un tubo recubierto por una camisa provisional de acero que se retira posteriormente. Al mismo tiempo que se retira la camisa, se rellena el hueco por un filtro formado con arena y grava con la granulometría adecuada. Este tubo está ranurado a partir de una determinada profundidad y se encuentra recubierto por varios tamices (Figura 5). Por último, se bombea el agua sucia y se instala la bomba sumergible.

En definitiva, el procedimiento constructivo del sistema de pozos drenantes sería el siguiente:

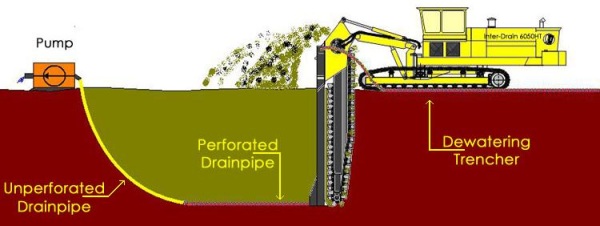

- Se introduce a presión, hinca o vibración, una tubería de unos 400-600 mm de diámetro. Los tramos se unen mediante roscado a medida que avanza la perforación hasta llegar a la cota prevista.

- Se extrae el terreno y se vacía el interior del tubo provisional.

- Se introduce por el hueco un tubo filtrante de 150-300 mm de diámetro. Cerrado en su base y perforado con orificios de 1 a 2 cm hasta cierta altura; en esa altura, el tubo va envuelto en un filtro formado por una o varias mallas de latón, cobre o estaño, que impiden la colmatación de los orificios durante el bombeo.

- La bomba se deposita en el fondo.

- Se rellena el espacio entre el tubo filtrante y el tubo provisional con un material granular que facilita la entrada del agua.

- Se retira el tubo provisional con el mismo gato o martinete de hinca.

En la Figura 4 se presenta una sección transversal típica de un pozo filtrante, aunque pueden existir múltiples variantes. Suelen emplearse tuberías de PVC, que al menos ofrezcan una resistencia a la presión de 8 a 10 atmósferas, para evitar que la tubería colapse durante la colocación del empaque, desarrollo o bombeo del pozo. Las tuberías metálicas no suelen utilizarse por su mayor coste. Los pozos filtrantes presentan un diámetro entre 250 y 450 mm, incluso de 600 mm, dependiendo del tamaño de las bombas sumergibles, con filtros de una longitud entre 5 y 25 m.

Por razones económicas, se recomienda estandarizar las dimensiones de perforación a 250 mm (para tuberías de 140 mm) o a 300 mm (para tuberías de 225 mm), pues diámetros mayores requieren perforadoras de mayor tonelaje. Se debe comprobar que el espesor de la capa material permeable, bajo el que debe rebajarse el nivel freático, sea suficiente para garantizar la inmersión eficaz del filtro y de la bomba.

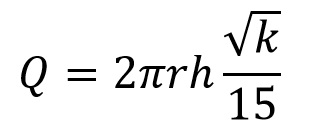

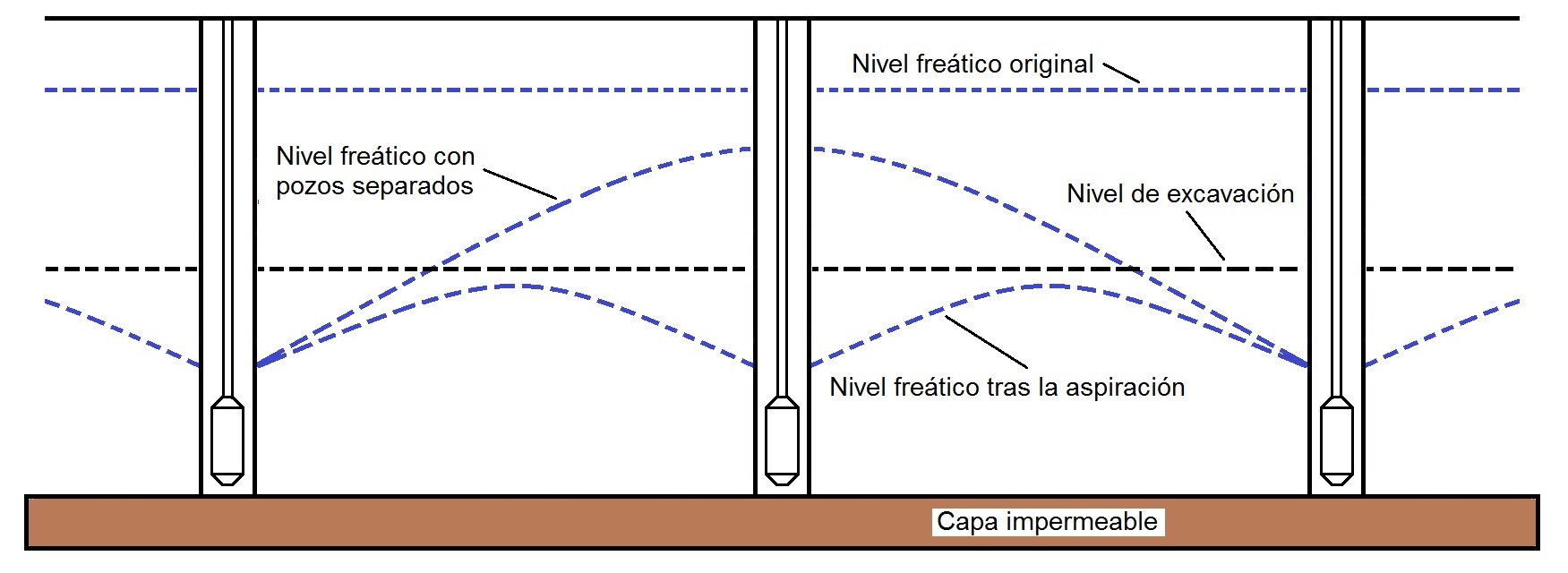

Los pozos se disponen en batería, a una distancia entre ellos que garantice que el rebajamiento del nivel freático sea suficiente para mantener la excavación seca (Figura 6). La separación típica entre ellos se sitúa entre 5 y 70 m, dependiendo del rebaje deseado, de la permeabilidad del terreno, de las fuentes de filtración y de la altura de inmersión disponible para las bombas.

En un terreno muy permeable, como son unas gravas, la depresión formada es muy plana, pudiéndose colocar los pozos más distanciados. En cambio, con arenas limosas, menos permeables, las depresiones formadas presentan curvas más pronunciadas, por lo que la separación será menor. Evidentemente, a mayor separación entre pozos, se necesitarán bombas de mayor capacidad.

Por otra parte, los pozos podrán separarse si la capa impermeable se encuentra alejada al fondo de la excavación. En caso de estar este estrato cercano al fondo de la excavación, se tendrán que acercar los pozos para que el rebajamiento funcione adecuadamente.

En cuanto a las ventajas del sistema de pozos filtrantes destacan las siguientes:

- Es adecuado para reducir las presiones intersticiales en acuíferos confinados.

- Se puede combinar con el uso de wellpoints.

- Pueden quedar fuera del recinto de excavación, sin interferir en el resto de procedimientos constructivos.

Como inconveniente cabe destacar su coste elevado. Además, es importante señalar que la propia excavación del pozo y la depresión del nivel freático suelen aumentar los asientos en superficie, por lo que se debe prestar un especial cuidado ante estructuras próximas.

A continuación os dejo un vídeo explicativo sobre el drenaje con pozos profundos. Espero que os sea de interés.

Os paso un vídeo de la empresa Perforaciones Ferrer S.L. en la que se describe el sistema de control del nivel freático para la construcción del Centro Comercial Arena (Valencia).

Os dejo algún vídeo sobre la ejecución de este sistema de drenaje.

https://www.youtube.com/watch?v=EXOQgRaNFdE

REFERENCIAS:

- GARCÍA VALCARCE, A. et al. (1995). Manual de Edificación. Derribos y demoliciones. Actuaciones sobre el terreno. Ediciones Universidad de Navarra, Pamplona, 472 pp.

- PÉREZ VALCÁRCEL, J.B. (2004). Excavaciones urbanas y estructuras de contención. Ediciones Cat, Colegio Oficial de Arquitectos de Galicia, 419 pp.

- POWERS, J.P. (1992). Construction dewatering: New methods and applications. Ed. Wiley et al., New York.

- SCHULZE, W.E.; SIMMER, K. (1978). Cimentaciones. Editorial Blume, Madrid, 365 pp.

- TOMLINSON, M.J. (1982). Diseño y construcción de cimientos. URMO, S.A. de Ediciones, Bilbao, 825 pp.

- YEPES, V. (2014). Maquinaria para sondeos y perforaciones. Apuntes de la Universitat Politècnica de València. 89 pp.

- YEPES, V. (2020). Procedimientos de construcción de cimentaciones y estructuras de contención. Colección Manual de Referencia, 2ª edición. Editorial Universitat Politècnica de València, 480 pp. Ref. 328. ISBN: 978-84-9048-903-1.

- YEPES, V. (2021). Procedimientos de construcción para la compactación y mejora del terreno. Colección Manual de Referencia, 1ª edición. Editorial Universitat Politècnica de València, 426 pp. Ref. 428. ISBN: 978-84-9048-603-0.

- YEPES, V. (2023). Maquinaria y procedimientos de construcción. Problemas resueltos. Colección Académica. Editorial Universitat Politècnica de València, 562 pp. Ref. 376. ISBN 978-84-1396-174-3

Cursos:

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.