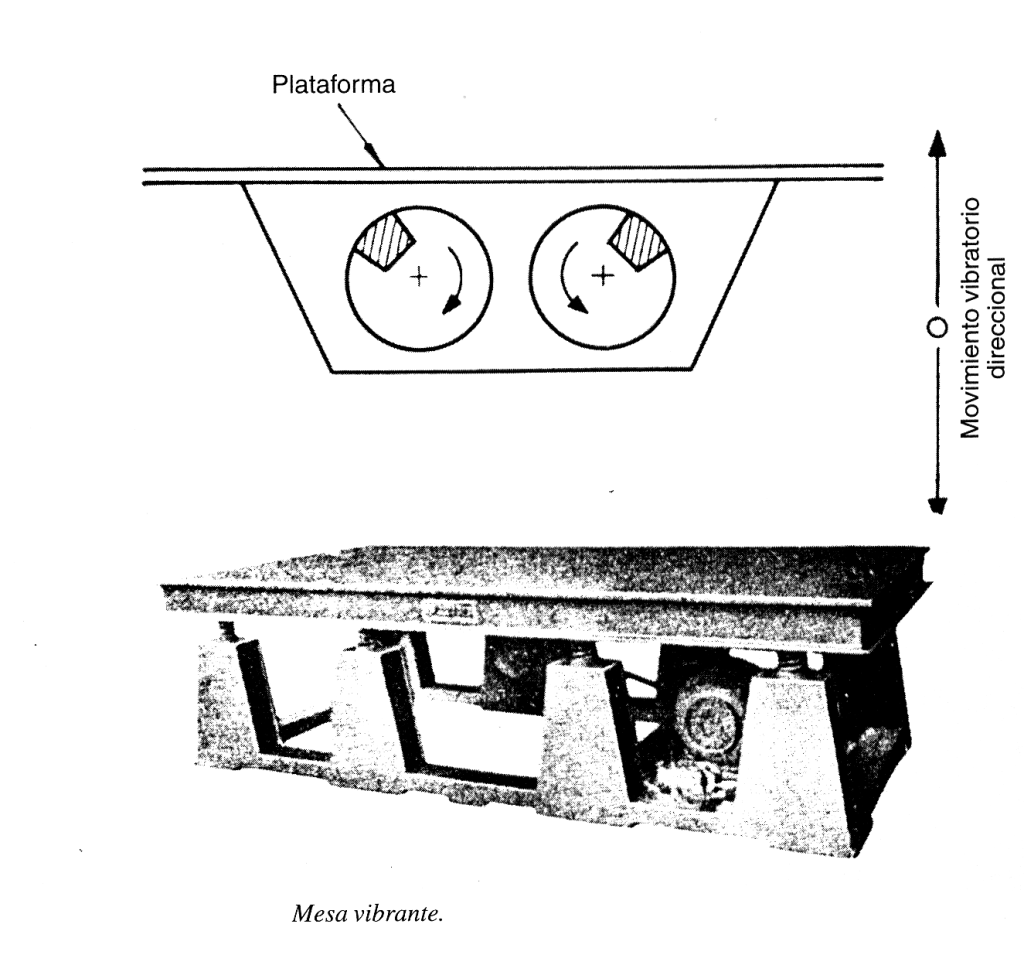

Por lo general, una mesa vibrante está compuesta por una superficie rígida, normalmente de acero u hormigón armado, montada sobre un marco de soporte (Figura 1). Tanto la mesa como el marco están aislados de la base mediante resortes de acero, juntas aislantes de neopreno u otros dispositivos similares. Este sistema de aislamiento evita la transmisión no deseada de vibraciones a la estructura de apoyo.

La mesa puede formar parte del molde, aunque lo más habitual es colocar el molde por separado sobre ella. En este caso, se recomienda fijar el molde a la mesa para mejorar la transmisión de las vibraciones y evitar desplazamientos, aunque existen diferentes opiniones al respecto. La vibración se transmite desde la mesa al molde y luego al hormigón, y es generada por un motor eléctrico. Estos motores accionan masas excéntricas que, al colocarse en pares y girar en direcciones opuestas, generan una vibración vertical armónica que neutraliza los componentes horizontales que podrían provocar giros no deseados en la mezcla.

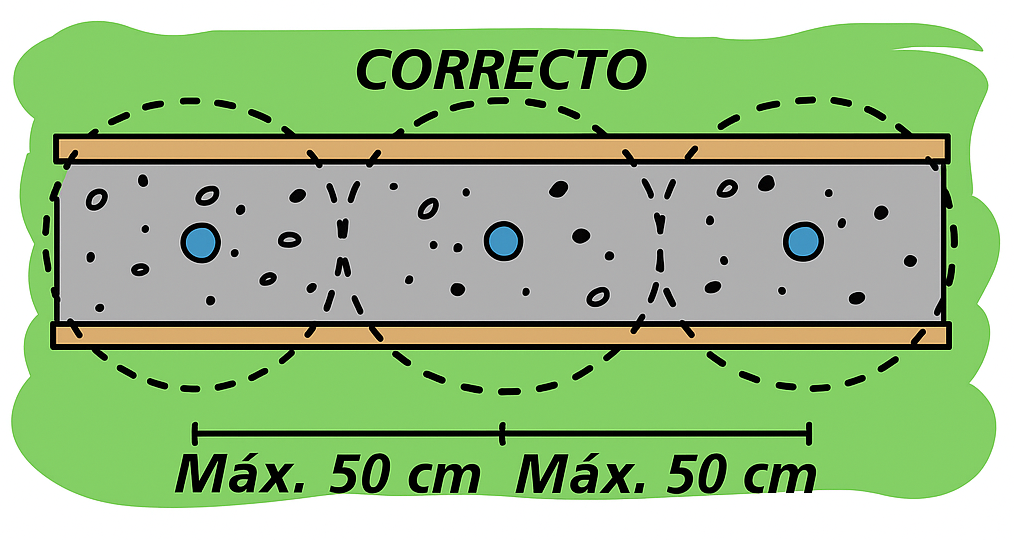

El tablero de la mesa debe ser lo suficientemente rígido como para no vibrar. El tamaño de las mesas es muy variable, desde los 0,50 m × 0,50 m de la plataforma más pequeña hasta los 1,50 m × 6,00 m, con una capacidad máxima de carga de 10 toneladas. En las mesas pequeñas (de hasta 1,50 m de longitud) suele bastar con un vibrador, pero cuando las dimensiones son mayores, es necesario aumentar proporcionalmente el número de vibradores para garantizar una vibración uniforme en toda la superficie.

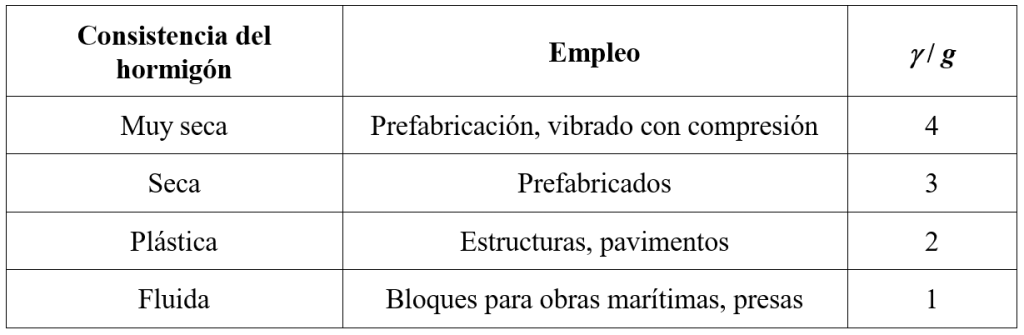

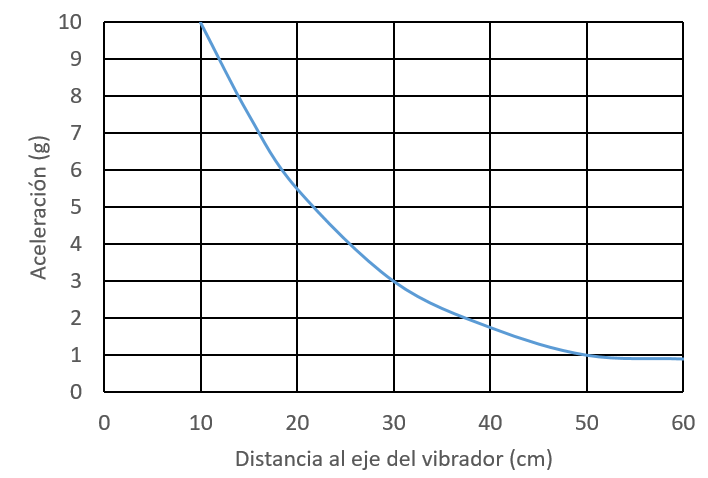

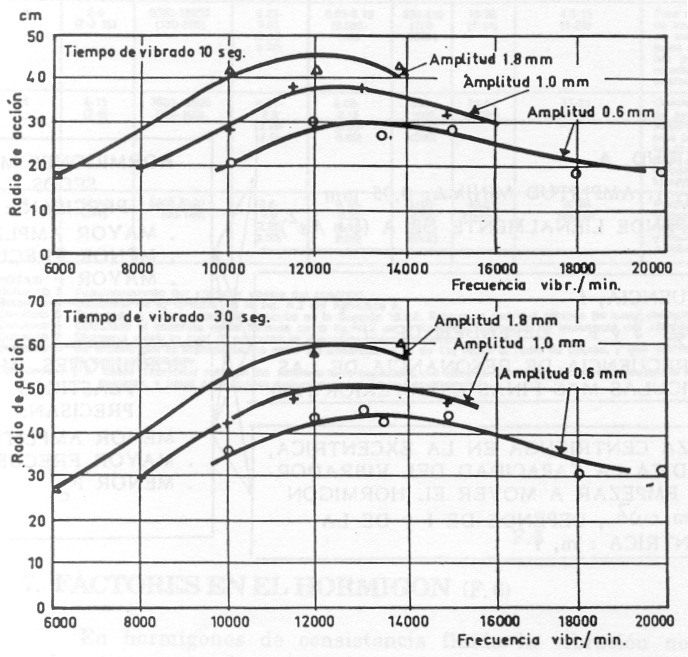

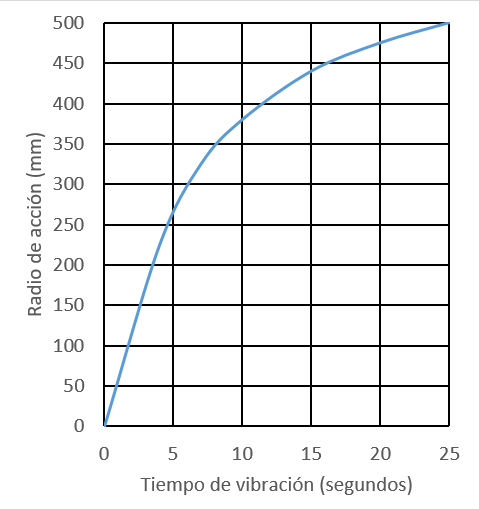

Normalmente, se prefiere una vibración de baja frecuencia (por debajo de 100 Hz) y alta amplitud (más de 0,13 mm), al menos para mezclas más rígidas. La efectividad de la vibración de la mesa depende en gran medida de la aceleración que transmite al hormigón. Se recomiendan aceleraciones entre 3 g y 10 g (es decir, entre 30 m/s² y 100 m/s²), siendo necesarios valores más altos para las mezclas más rígidas. Además, la amplitud no debe ser inferior a 0,025 mm para las mezclas plásticas ni a 0,050 mm para las mezclas más rígidas. En mezclas muy secas, como las utilizadas en la prefabricación, se recomiendan vibraciones de baja frecuencia y alta amplitud, ya que este régimen es más eficaz para asegurar una compactación adecuada.

Se trata de mesas formadas por un tablero rígido, generalmente de acero, que se sostiene de forma elástica sobre una base fija y adecuadamente aislada. La vibración se genera mediante generadores situados debajo del tablero. La rigidez estructural de la mesa es esencial para garantizar una transmisión uniforme de las vibraciones.

Estas mesas vibrantes se utilizan tanto en laboratorios como en la compactación de elementos prefabricados de hormigón. Por tanto, la amplitud y la frecuencia del vibrador deben ajustarse al tipo de hormigón utilizado. Es fundamental que la mesa sea completamente rígida para garantizar una transmisión uniforme de las vibraciones a toda la pieza.

Los vibradores, similares a los vibradores externos de encofrado, tienen dos masas excéntricas que giran en direcciones opuestas y generan fuerzas vibratorias perpendiculares a la mesa. Deben tener una amplitud elevada y una frecuencia baja, ya que los hormigones utilizados en la prefabricación suelen estar secos.

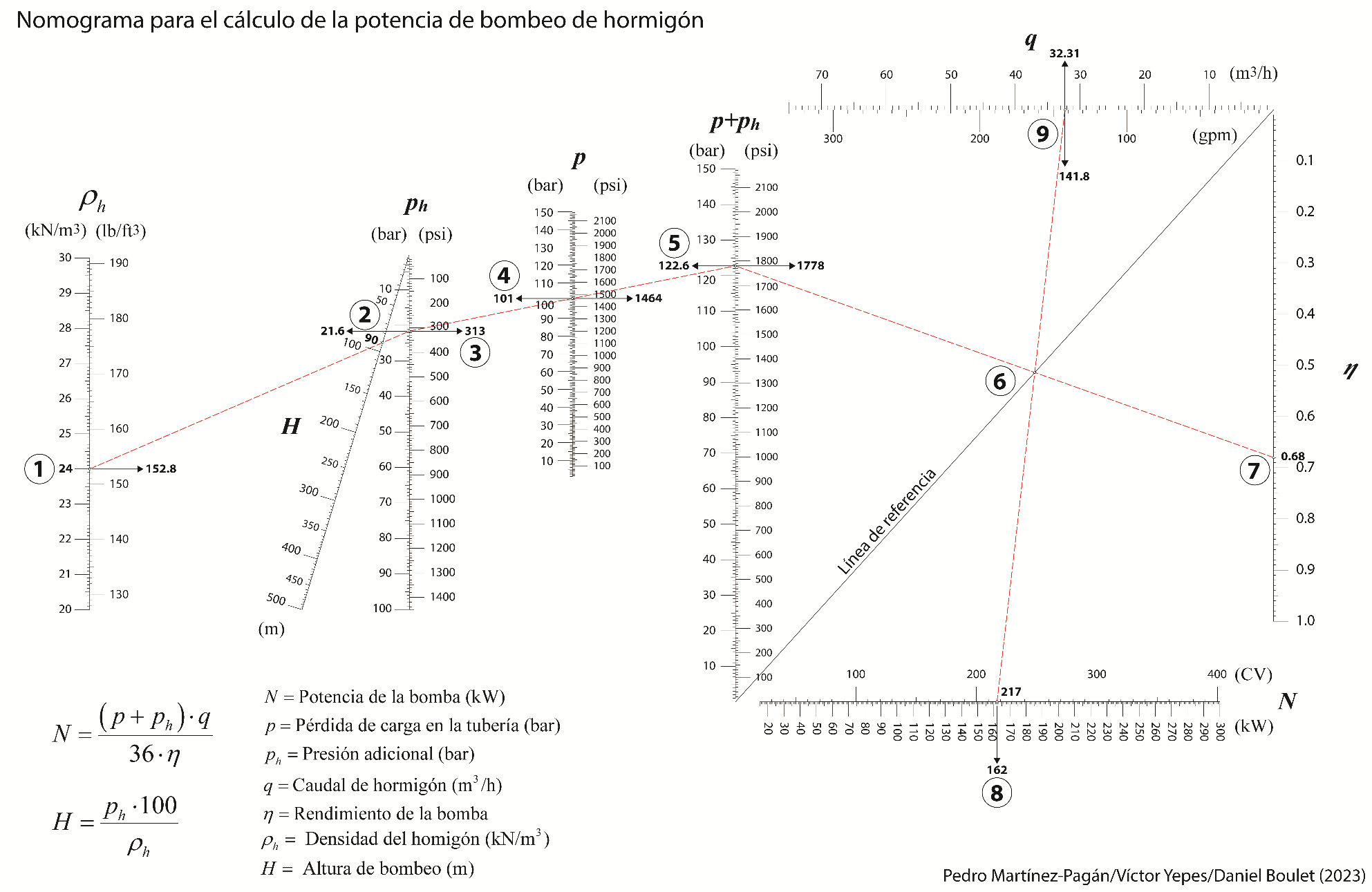

Al igual que los vibradores de encofrado, la fuerza centrífuga de estos vibradores puede estimarse en función del peso del hormigón y del molde mediante la siguiente fórmula:

donde:

- PM: peso de la mesa (más el del molde, en caso de que este sea solidario a ella).

- Pm: peso del molde (apoyado y fijado correctamente a la mesa).

- Ph: peso del hormigón.

- k: coeficiente variable que varía de 0,5 a 4 según la rigidez de la mesa.

Esta formulación permite adaptar la fuerza centrífuga a las condiciones reales de trabajo y ajustar la vibración a la rigidez y la masa del conjunto.

Cuando se vibren secciones de hormigón de diferentes tamaños, la mesa deberá tener una amplitud variable. La frecuencia variable es un beneficio adicional. Si la mesa tiene un elemento vibrante con solo un excéntrico, se genera un movimiento vibratorio circular que transmite una rotación no deseada al hormigón. Esto se puede evitar montando dos vibradores uno al lado del otro, de modo que sus ejes giren en direcciones opuestas. De este modo, se neutraliza la componente horizontal de la vibración y la mesa queda sujeta a un movimiento armónico simple en la dirección vertical. De esta manera, se pueden obtener amplitudes muy altas.

El vibrado en mesa vibrante puede combinarse con una presión aplicada sobre la superficie del hormigón, lo que da lugar al proceso conocido como vibroprensado. Este método se utiliza en la producción en serie de elementos de hormigón prefabricados y permite obtener piezas con mayor resistencia y densidad. Además, es eficaz para lograr una buena compactación en mezclas muy rígidas.

Según Tiktin (1998), se aconseja una relación γ/g de 5 para una consistencia húmeda y de 1 a 2 para una consistencia plástica a seca. Al aumentar el valor de la aceleración, se consigue una compactación más rápida. Esto confirma la necesidad de ajustar los parámetros de vibración según la consistencia del hormigón para evitar la segregación.

Os dejo algunos vídeos sobre mesas vibradoras.

Referencias:

ACI COMMITTEE 309R-96. Guide for Consolidation of Concrete (ACI 309). American Concrete Institute.

BUSTILLO, M. (2008). Hormigones y morteros. Fueyo Editores, Madrid, 721 pp.

CALAVERA, J. et al. (2004). Ejecución y control de estructuras de hormigón. Intemac, Madrid, 937 pp.

MARTÍ, J.V.; YEPES, V.; GONZÁLEZ, F. (2014). Fabricación, transporte y colocación del hormigón. Apuntes de la Universitat Politècnica de València.

YEPES, V. (2023). Maquinaria y procedimientos de construcción. Problemas resueltos. Colección Académica. Editorial Universitat Politècnica de València, 562 pp. Ref. 376. ISBN 978-84-1396-174-3

Cursos:

Curso de fabricación y puesta en obra del hormigón.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.