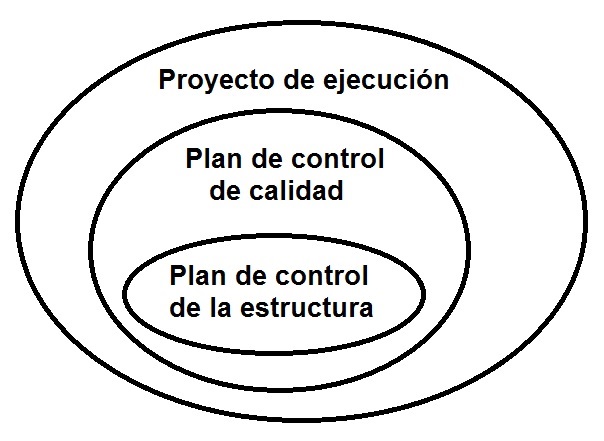

1. Introducción y objeto del plan.

Los pasos superiores de hormigón pretensado ejecutados in situ son elementos estructurales fundamentales en la construcción de obras lineales, como carreteras y ferrocarriles. Su correcta ejecución es fundamental para garantizar la durabilidad de la infraestructura y, lo que es más importante, la seguridad de los usuarios. Este Plan de Calidad se ha desarrollado como un instrumento de control riguroso, centrado en la identificación sistemática de los puntos críticos de control (PCC), los riesgos inherentes a cada fase y los procedimientos de verificación necesarios para mitigarlos. Basado en las mejores prácticas del sector, su objetivo es servir de guía técnica y procedimental para la dirección de obra y el contratista, garantizando el cumplimiento estricto de las especificaciones del proyecto y la consecución de los más altos estándares de calidad.

Este documento abarca las fases clave en la construcción de este tipo de estructuras y cubre el proceso constructivo de manera integral. En concreto, el plan abarca:

- La ejecución de las cimentaciones y alzados (pilas y estribos).

- El montaje, nivelación y aseguramiento de cimbras y encofrados.

- La correcta colocación de armaduras pasivas, activas y elementos aligerantes.

- La planificación y ejecución del hormigonado del tablero.

- La operación de tesado del pretensado.

- La inyección de vainas para la protección de la armadura activa.

- Los controles de acabados y la ejecución de la prueba de carga final.

El proceso constructivo comienza con la ejecución de los alzados, una fase fundamental que sienta las bases para la estabilidad y el correcto comportamiento de toda la estructura.

2. Control de calidad en la construcción de alzados (pilas y estribos).

La construcción de los alzados, que incluye las pilas y los estribos, es una fase de gran importancia. Al representar entre el 30 % y el 50 % del coste total del puente, su correcta ejecución, y en particular la de sus cimentaciones, es la base sobre la que se sustenta la estabilidad de toda la estructura. Las estadísticas del sector son claras: aproximadamente un tercio de los fallos estructurales se deben a cimentaciones deficientes, por lo que esta etapa es un punto de control de máxima prioridad.

2.1 Verificación geotécnica y cota de cimentación.

El principal riesgo de una verificación incorrecta del terreno de cimentación es la aparición de asientos diferenciales. Un terreno con características resistentes inferiores a las previstas en el proyecto puede provocar movimientos incompatibles con la naturaleza hiperestática de la estructura, lo que conlleva una redistribución de esfuerzos no prevista y, en casos graves, fallos estructurales.

Los procedimientos de verificación y control para este punto crítico son los siguientes:

- Revisión documental: antes de iniciar la excavación, es obligatoria la revisión exhaustiva del anexo geotécnico y del anexo de cálculo del proyecto. El equipo de obra debe familiarizarse con los sondeos y las recomendaciones de cimentación.

- Inspección visual y verificación in situ: una vez alcanzada la cota final de excavación, se debe realizar una comprobación visual para confirmar que el estrato de apoyo se corresponde con el terreno esperado según los sondeos.

- Protocolo de actuación ante discrepancias: si el terreno esperado no se encuentra en la cota prevista, el procedimiento estándar consiste en profundizar la excavación hasta localizarlo y, posteriormente, rellenar el sobreexceso con hormigón pobre. Si tras una profundización razonable no se localiza el estrato, se deberá detener el proceso, plantear un nuevo sondeo y revisar el diseño de la cimentación.

- Control de cimentaciones profundas: en el caso de cimentaciones por pilotes, se debe verificar el estadillo de excavación y comprobar que el empotramiento de la punta en el estrato resistente cumple con lo especificado en el proyecto.

2.2 Colocación de armaduras y encofrados de soportes

Una ejecución deficiente en esta fase introduce múltiples riesgos: recubrimientos de hormigón insuficientes que exponen las armaduras a la corrosión, longitudes de empalme de las esperas inadecuadas que impiden la transmisión correcta de esfuerzos y comprometen la capacidad estructural, y una estabilidad deficiente del encofrado que puede provocar su deformación o colapso bajo la presión del hormigón fresco.

| Procedimiento de verificación | Criterio de aceptación/rechazo |

| Medición de recubrimientos: Verificar la correcta colocación de separadores para garantizar la distancia entre la armadura y el encofrado. | El recubrimiento debe cumplir estrictamente con las especificaciones del plano. Se debe colocar un número de separadores suficiente para evitar el hundimiento de la malla superior al ser pisada, utilizando pates o soportes equivalentes de hormigón a razón de, al menos, 1 ud/m². |

| Comprobación de empalmes: Medir la longitud de solape de las esperas de los soportes. | La longitud debe ser igual o superior a la especificada en el proyecto para garantizar la correcta transmisión de esfuerzos. |

| Apeo y estabilidad del encofrado: Inspeccionar el sistema de apuntalamiento del encofrado de los soportes, incluyendo los puntales inclinados. | El encofrado debe estar perfectamente aplomado y arriostrado para asegurar su estabilidad y planeidad durante el hormigonado. |

2.3 Hormigonado de soportes y curado

El principal riesgo durante el hormigonado de elementos esbeltos y verticales, como los soportes, es la segregación del hormigón. Verter el hormigón desde una altura excesiva hace que los áridos gruesos se separen de la pasta de cemento, por lo que el elemento resultante no es homogéneo y tiene una resistencia local inferior a la prevista.

Para controlar este riesgo, es obligatorio utilizar un embudo metálico y una manguera que descienda hasta el fondo del encofrado. El vertido debe realizarse en capas de aproximadamente 30 cm de espesor, vibrando cada una de ellas para garantizar una compactación adecuada y una distribución homogénea de los componentes del hormigón.

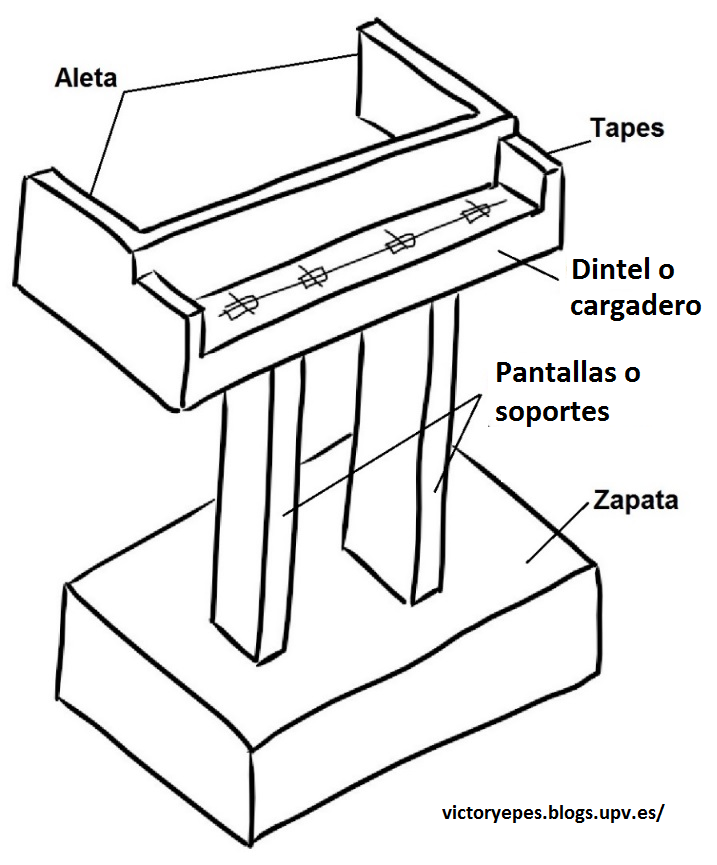

2.4. Ejecución y compactación del relleno del trasdós (estribos abiertos).

La coordinación y ejecución del relleno en estribos abiertos es un aspecto crítico que a menudo se subestima. Una compactación deficiente del terreno, especialmente en la zona acotada entre los soportes y bajo el futuro cargadero, puede provocar el desmoronamiento del terraplén cuando la estructura entre en servicio y se vea sometida a las cargas dinámicas del tráfico.

El procedimiento de control clave es secuencial: el relleno y la compactación de las tierras del cono de derrame deben realizarse antes de ejecutar el cargadero superior del estribo. Esta secuencia es la única que garantiza el acceso de la maquinaria de compactación a toda la superficie del trasdós, lo que asegura un grado de compactación uniforme y adecuado en la zona más crítica. Es fundamental señalar que, dado que los equipos de movimiento de tierras y los de estructuras suelen gestionar tajos distintos, coordinar esta tarea no siempre es sencillo, pero es imprescindible para garantizar la calidad final del estribo.

Una vez completados y verificados los alzados, la construcción avanza hacia el montaje de la estructura auxiliar que dará forma al tablero: la cimbra y el encofrado.

3. Control de calidad de cimbras y encofrados del tablero.

La cimbra es una estructura temporal, pero su función durante la construcción es absolutamente crítica. Debe soportar el peso total del hormigón fresco del tablero, las armaduras y las sobrecargas de ejecución, y transmitir estas cargas de forma segura al terreno. Si falla durante el hormigonado, las consecuencias son catastróficas. Los dos sistemas más habituales son la cimbra tubular con encofrado de madera, que ofrece un acabado superficial de mayor calidad, y la cimbra industrial con encofrado metálico, que permite un montaje más rápido a costa de un acabado estético inferior.

3.1. Estabilidad y cimentación de la cimbra.

La estabilidad de la cimbra está amenazada por varios riesgos fundamentales que deben ser controlados rigurosamente:

- Fallo del terreno de apoyo: Cimentar sobre un terreno con una tensión admisible inferior a la requerida (el mínimo habitual para cimbra tubular es de 1.00 kp/cm²).

- Desplome en «castillo de naipes»: Ausencia de arriostramientos longitudinales y transversales que conecten las torres entre sí, impidiendo una respuesta conjunta de la estructura.

- Erosión y lavado: Una escorrentía no controlada de aguas torrenciales puede socavar los apoyos de la cimbra y provocar su colapso.

- Deslizamiento en taludes: La falta de un escalonamiento adecuado en los terraplenes laterales donde apoyan los vanos de compensación compromete la estabilidad de las torres.

| Riesgo identificado | Procedimiento de verificación y control | Criterio de aceptación |

| Fallo del terreno de apoyo | Inspeccionar el terreno y verificar que se ha ejecutado la capa de mejora de 30 cm de grava-cemento. Comprobar la disposición de tableros o zapatas de madera para el reparto de cargas. | El terreno debe cumplir la tensión admisible especificada en el proyecto de cimbra. Las medidas de mejora y reparto deben estar correctamente ejecutadas. |

| Desplome en «castillo de naipes» | Inspeccionar visualmente la existencia y correcta instalación de las barras de arriostramiento en ambas direcciones, uniendo todas las torres. | Todas las torres deben estar arriostradas conforme al proyecto de cimbra. No se admitirá la ausencia de estos elementos. |

| Erosión por lluvia | Verificar la ejecución de una zanja de drenaje aguas arriba y una zanja lateral que evacúe el agua de forma controlada. | El sistema de drenaje debe ser funcional y capaz de gestionar la escorrentía previsible. |

| Deslizamiento en taludes | Comprobar que los terraplenes laterales han sido escalonados y, si es necesario, reforzados con muretes de hormigón. | La ejecución del escalonamiento debe coincidir con los planos del proyecto de cimbra para garantizar un apoyo seguro. |

3.2 Nivelación y geometría del encofrado del tablero.

La precisión en la nivelación del encofrado debe ser milimétrica y crítica. Un principio clave del diseño de estas estructuras es el equilibrio de deformaciones, por lo que no se aplica una contraflecha, ya que las flechas producidas por el peso propio y por la acción del pretensado están diseñadas para compensarse entre sí. Por este motivo, la precisión topográfica inicial del encofrado es un factor absolutamente imprescindible, ya que define directamente la rasante final del tablero.

El procedimiento de control topográfico es esencial. Un topógrafo debe nivelar de manera individual cada uno de los husillos de la cimbra, siguiendo las cotas definidas en los planos del proyecto. Este ajuste preciso garantiza que la geometría del tablero, incluidos los peraltes y los acuerdos, se construya con la máxima fidelidad al diseño.

Una vez verificada la geometría y la estabilidad del «molde» (encofrado), el siguiente punto crítico de control es la correcta colocación de su contenido: las armaduras pasivas y activas.

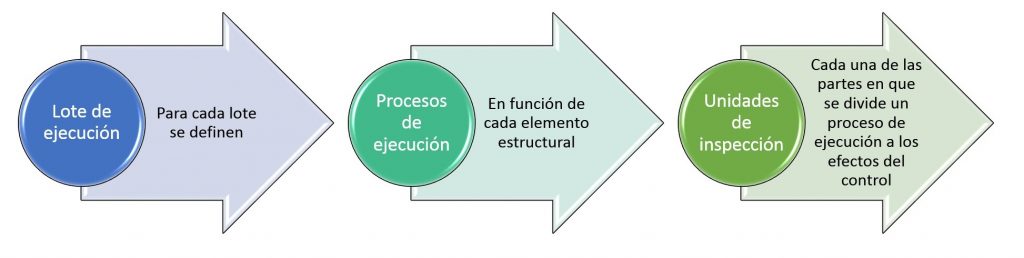

4. Control de calidad en la colocación de armaduras y aligeramientos.

Las armaduras de una estructura de hormigón pretensado cumplen una función dual: la armadura pasiva gestiona los esfuerzos secundarios de cortante y torsión, mientras que la armadura activa (los cables de pretensado) confiere al puente su capacidad principal para salvar grandes luces de manera eficiente. Cualquier error en la disposición o la cantidad de acero en esta fase compromete de forma directa e irreversible la capacidad portante de la estructura.

4.1 Trazado y sujeción de vainas de pretensado.

El trazado de las vainas de pretensado es un riesgo de primer orden. La armadura activa no es más que una armadura de tracción que debe colocarse donde se producen dichas tracciones: en la parte superior, sobre las pilas, y en la inferior, en el centro del vano. Si su posición vertical (excentricidad) es incorrecta, la fuerza de pretensado no generará el momento flector interno deseado, lo que invalidaría los cálculos del proyecto y comprometería la seguridad y el comportamiento de la estructura.

El protocolo de verificación del trazado de vainas es el siguiente:

- Verificación por puntos: Se debe comprobar la cota vertical de todas las vainas en intervalos de 2.00 a 3.00 metros, contrastando las mediciones con los planos de pretensado.

- Tolerancia: El trazado en vertical debe ajustarse con una tolerancia máxima de un centímetro, siendo especialmente rigurosos en las secciones críticas sobre pilas y en los centros de vano.

- Sujeción: Es imperativo asegurar que las vainas estén firmemente sujetas a los estribos de las almas para evitar su movimiento o desplazamiento durante las operaciones de hormigonado.

- Espaciamiento: Se debe verificar que existe un hueco horizontal mínimo de 5-6 cm entre vainas contiguas. Este espacio es crucial para permitir que el hormigón fluya correctamente y envuelva por completo las vainas, evitando la formación de coqueras.

4.2 Sujeción de aligeramientos contra la flotación.

Los aligeramientos de poliestireno expandido, al tener una densidad muy baja, están sometidos a una gran fuerza de flotación cuando se vierte el hormigón fresco. Este riesgo es crítico, por ejemplo, en un tablero con cuatro aligeramientos de 80 cm de diámetro, ya que el empuje de flotación puede alcanzar las 4,83 t/m, una fuerza muy superior al peso de la armadura pasiva que los recubre (aproximadamente 0,72 t/m). Si los aligeramientos no están adecuadamente anclados, flotarán y se desplazarán de su posición teórica, lo que alterará la sección transversal del tablero y constituirá un defecto estructural de difícil y costosa solución.

Para mitigar este riesgo, deben aplicarse obligatoriamente dos medidas de control combinadas:

- Anclaje mecánico: verificar la colocación de un sistema de sujeción robusto. Este sistema puede consistir en barras de acero (por ejemplo, de 12 o 16 mm de diámetro) dispuestas por encima de los aligeramientos y atadas a los cercos de las almas, o bien en flejes metálicos que rodean los aligeramientos y se anclan al fondo del encofrado.

- Hormigonado por fases: se debe exigir que el hormigonado del tablero se realice en tres tongadas o capas sucesivas (losa inferior, almas y losa superior). Esta estrategia de vertido es fundamental, ya que el peso del hormigón de cada capa contrarresta de forma progresiva la fuerza ascensional, impidiendo la flotación.

4.3. Control de armado en zonas de alta concentración de esfuerzos.

La riostra sobre los estribos es una de las zonas más críticas de la estructura. Su función es difundir las cargas altamente concentradas de todos los anclajes del pretensado (que pueden sumar miles de toneladas, como las 4548 t del caso de referencia) hacia el resto del tablero. Un armado insuficiente en esta zona puede provocar la rotura de la riostra durante la operación de tesado, lo que supondría un fallo frágil y catastrófico. La gravedad de este riesgo no es teórica: recientemente se ha producido algún caso en España con víctimas mortales y heridos graves.

Como procedimiento de control, se establece una inspección final obligatoria y la emisión de un visto bueno formal por parte de la dirección de obra para la totalidad del armado del tablero antes de autorizar el inicio del hormigonado. Por experiencia, se sabe que las prisas en esta revisión final son la causa principal de la omisión de armaduras de refuerzo críticas. Este control debe ser un «punto de espera» formal y sin prisas en la planificación de la obra.

Una vez que el acero está correctamente posicionado y asegurado, el siguiente paso es hormigonar el tablero, una operación logística de gran envergadura y alta criticidad.

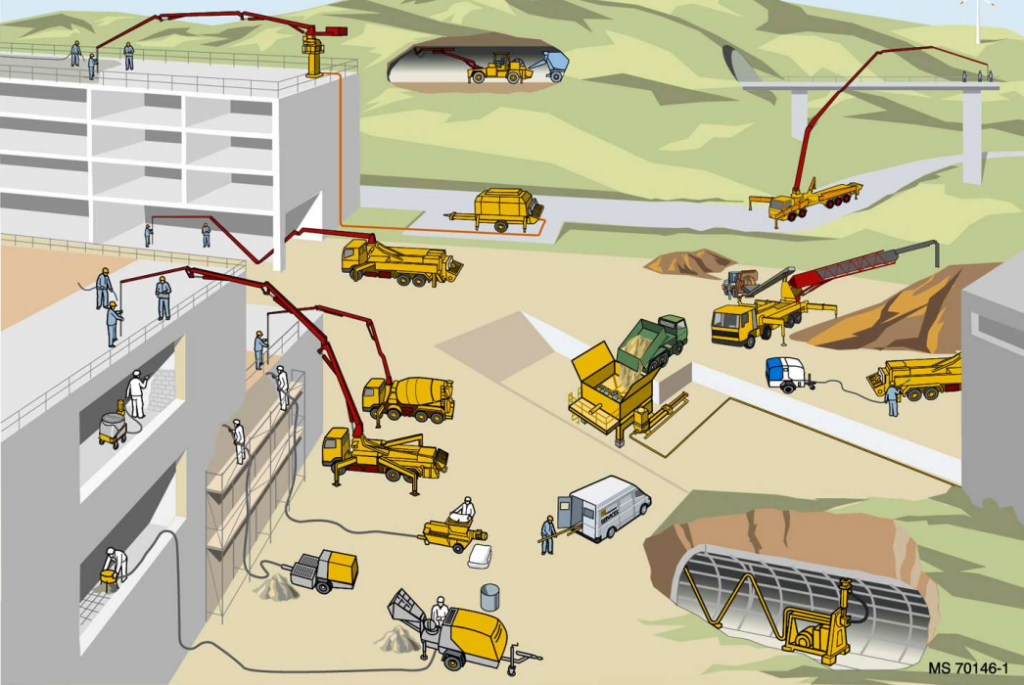

5. Control de calidad en el hormigonado del tablero.

El hormigonado del tablero de un paso superior es una operación logística de alta criticidad. Debe ejecutarse de forma continua, sin juntas de construcción, y conlleva el uso de grandes volúmenes de hormigón (normalmente entre 300 y 700 m³). Este proceso exige una planificación exhaustiva y la implementación de planes de contingencia para evitar cualquier interrupción que pueda afectar a la monoliticidad y a la integridad estructural del elemento.

5.1 Aseguramiento del suministro continuo de hormigón.

El principal riesgo durante esta fase es la interrupción del hormigonado. Cualquier detención prolongada crearía una junta fría que actuaría como un plano de debilidad estructural, algo inaceptable en el tablero de un puente. Los puntos de fallo más probables son una avería en la planta de hormigón o una avería mecánica en la bomba de hormigonado.

Para mitigar este riesgo, es obligatorio disponer de un plan de contingencia robusto:

- Doble suministro: Se debe contratar el hormigón con dos plantas de producción independientes o, como alternativa, contratar una planta principal y mantener una segunda planta en servicio de guardia, lista para asumir la producción en caso de fallo de la primera.

- Bomba de repuesto: Es imprescindible disponer de una segunda bomba de hormigón en la obra, totalmente operativa y lista para sustituir a la principal de forma inmediata en caso de avería.

- Logística de personal: La jornada de hormigonado, que puede extenderse por más de 10 horas, debe ser planificada con personal suficiente para permitir turnos de descanso. Asimismo, el avituallamiento (comida y bebida) debe ser provisto en la propia obra para no interrumpir el ritmo de trabajo.

5.2. Control de calidad del hormigón en fresco y endurecido.

El control de calidad del material es tan importante como la logística de su colocación. Dichos controles deben ser sistemáticos y rigurosos.

| Fase de control | Parámetro a controlar | Procedimiento de verificación | Criterio de aceptación/rechazo |

| Recepción en obra | Trabajabilidad (cono) | Realizar el ensayo del cono de Abrams a todas las cubas antes de su vertido en la bomba. | El cono medido debe estar dentro de la tolerancia especificada (p. ej., para un cono de 12 cm, se acepta ±2 cm). Las cubas fuera de rango deben ser rechazadas y vertidas en un lugar previsto para ello. |

| Muestreo para ensayo | Resistencia a compresión | Realizar un muestreo estadístico (p. ej., de un tercio de las cubas). De cada amasada controlada, se deben fabricar 6 probetas para su ensayo en laboratorio. | El resultado del ensayo a 28 días debe cumplir o superar la resistencia característica de proyecto (p. ej., HP-35). |

| Control para tesado | Resistencia temprana | Ensayo a compresión de una serie de probetas a 7 días (o 3 días si se prevé un tesado temprano). Se recomienda curar una serie de estas probetas a pie de puente, en las mismas condiciones ambientales que el tablero, para obtener una medida más representativa de la resistencia real. | La resistencia media obtenida debe alcanzar el valor mínimo especificado en el proyecto para autorizar el tesado (p. ej., 27.5 MPa). |

Una vez colocado el hormigón y alcanzada la resistencia necesaria, se pasa a la siguiente fase crítica: el pretensado, que constituye la auténtica prueba de carga de la estructura.

6. Control de calidad en el pretensado del tablero.

La operación de tesado del tablero es extremadamente crítica. En esta fase, la estructura se somete a una de sus situaciones de carga más desfavorables, ya que se aplica la fuerza máxima de pretensado con únicamente el peso propio del tablero actuando. Esta situación pone a prueba los límites de resistencia tanto del hormigón en las zonas de anclaje como del acero de alta resistencia de los tendones.

6.1 Verificación dual de la fuerza de tesado.

El principal riesgo de esta operación es aplicar una fuerza de pretensado incorrecta, ya sea por exceso o por defecto. Un tesado insuficiente no conferirá a la estructura la capacidad portante para la que fue diseñada, por lo que quedará vulnerable ante las cargas de servicio. Por el contrario, un tesado excesivo puede provocar daños por compresión en el hormigón o incluso la rotura de los propios tendones.

Para garantizar la correcta aplicación de la fuerza, es obligatorio realizar un procedimiento de control dual.

- Control de presión: Monitorizar y registrar la presión aplicada al gato hidráulico a través del manómetro de la centralita.

- Control de alargamiento: Medir físicamente con una cinta métrica el alargamiento real que experimentan los tendones en cada extremo.

El criterio principal de aceptación es que la media de la desviación entre los alargamientos reales medidos y los alargamientos teóricos calculados en el proyecto debe ser inferior al 5 %. Si se supera este umbral, se debe detener la operación. Hay que informar inmediatamente al proyectista, analizar las posibles causas (por ejemplo, una discrepancia en el módulo de deformación real del acero de las bobinas suministradas) y no proceder hasta haberlas determinado.

6.2 Secuencia de tesado y seguridad operacional.

Una secuencia de tesado incorrecta, por ejemplo, asimétrica, puede inducir esfuerzos parásitos en la estructura que no se tuvieron en cuenta en el cálculo. Además, la operación conlleva un riesgo intrínseco muy elevado debido a las grandes energías almacenadas; la rotura de un anclaje o de un tendón puede tener consecuencias mortales.

Los procedimientos de control que se deben aplicar son:

- Secuencia de tesado: Verificar que la operación sigue estrictamente el orden de tesado de los tendones especificado en los planos del proyecto. Generalmente, la secuencia procede desde los tendones centrales hacia los extremos, manteniendo siempre la simetría para no inducir momentos torsores no deseados.

- Seguridad: Se prohíbe de forma taxativa la permanencia de personal no esencial en la zona posterior a los anclajes durante la aplicación de la carga.

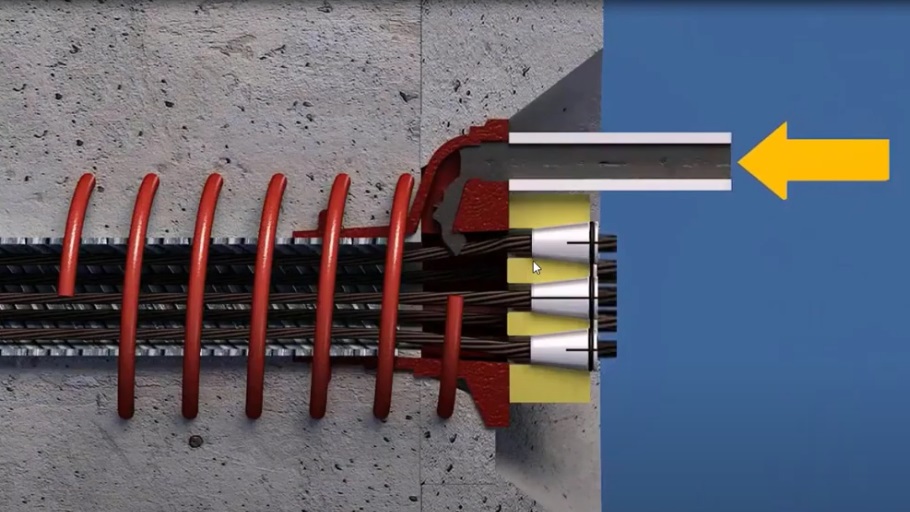

Tras el tesado y su aprobación, es crucial proteger el acero activo contra la corrosión mediante la inyección de las vainas.

7. Control de calidad en la inyección de vainas.

La inyección de las vainas con mortero cumple dos funciones vitales: en primer lugar, proteger las armaduras activas de alta resistencia contra la corrosión y, en segundo lugar, garantizar la adherencia entre el cable y el hormigón circundante. No se debe subestimar la importancia de esta fase; los fallos por corrosión debidos a una inyección deficiente en el Reino Unido provocaron una moratoria en la construcción de este tipo de puentes, lo que subraya la gravedad de ejecutar incorrectamente este proceso.

7.1. Vaciado completo del aire ocluido.

El principal riesgo durante la inyección es la presencia de aire atrapado en los puntos más altos del recorrido de la vaina. Estas bolsas de aire impiden que el mortero de protección llegue a todas las partes del cable, por lo que quedan secciones del acero expuestas a la humedad y, por tanto, a un alto riesgo de corrosión a largo plazo.

El procedimiento de inyección y purga debe seguirse meticulosamente:

- Se inyecta la lechada de mortero por uno de los extremos de la vaina a una presión controlada (alrededor de 5 kp/cm²).

- Se espera hasta que la lechada fluya de manera continua por el extremo opuesto, momento en el que dicho extremo se tapa para presurizar la vaina.

- A continuación, se abre el primer tubo de purga, que se encuentra en el punto más alto cercano al punto de inyección (normalmente sobre una pila).

- Se mantiene el tubo de purga abierto hasta que por él salga un chorro sólido y continuo de inyección, sin burbujas de aire. En ese momento, se cierra herméticamente.

- El proceso de purga se repite de forma secuencial para todos los tubos situados en los puntos altos a lo largo del trazado del cable.

Esta operación debe realizarse lo antes posible una vez recibido el visto bueno del tesado, sin posponerla, para minimizar el tiempo que el acero activo permanece desprotegido.

Una vez finalizadas las fases estructurales principales, se procede a ejecutar los elementos de acabado y a verificar el comportamiento final de la estructura mediante la prueba de carga.

8. Control de calidad de los acabados y prueba de carga.

Aunque la integridad estructural del puente ya está asegurada en esta fase, la ejecución de los acabados define su durabilidad y su aspecto final, mientras que la prueba de carga supone la aceptación formal de la obra y demuestra empíricamente que su comportamiento bajo carga es el esperado.

8.1 Ejecución de la prueba de carga.

La prueba de carga, que es obligatoria para puentes con luces superiores a 12 metros, tiene como objetivo someter la estructura a un estado de cargas que genere esfuerzos equivalentes a aproximadamente el 70 % de los producidos por el tren de cargas del proyecto. Supone la verificación final y tangible del trabajo realizado.

Los procedimientos de control para la prueba son los siguientes:

- Proyecto de prueba: Se debe exigir un proyecto específico de prueba de carga, preparado por el calculista de la estructura. Este documento debe definir el número de camiones, sus pesos exactos y sus posiciones sobre el tablero para los distintos estados de carga que se van a probar (por ejemplo, el máximo momento flector positivo en el vano central y el máximo momento negativo sobre las pilas).

- Medición de deformaciones: Utilizando equipos de precisión, se deben medir los desplazamientos verticales (flechas) en puntos clave del tablero. Las mediciones se toman antes de la carga (lectura de cero), durante la aplicación de la carga (respuesta instantánea) y tras un periodo de estabilización.

- Medición de recuperación: Tras la retirada completa de la carga, se mide la flecha remanente para evaluar el comportamiento elástico de la estructura.

- Criterios de aceptación: Se deben cumplir dos criterios principales:

- La flecha máxima medida debe ser coherente con la calculada teóricamente (la experiencia indica que suele ser en torno al 85 % de la teórica).

- La recuperación elástica debe ser superior al 90 % de la flecha máxima medida.

- Acta de prueba: Los resultados de la prueba deben formalizarse en un acta oficial que se incorporará al expediente final de la obra como constancia de la correcta ejecución y comportamiento de la estructura.

8.2 Ejecución correcta de la superestructura.

Por último, hay que comprobar los elementos de la superestructura que completan el puente:

- Aceras: Es crucial verificar la existencia de las armaduras de conexión (normalmente redondas de 12 a 25) que anclan la acera al tablero. Esta armadura evita que la acera pueda ser arrancada por impactos accidentales de vehículos contra el bordillo.

- Estética: Se debe comprobar que los elementos de borde, como barandillas metálicas o parapetos, respetan la estética de la esbeltez del tablero. Se debe evitar el uso de parapetos de hormigón macizo, ya que aumentan visualmente el canto y restan elegancia al diseño. Esto es especialmente relevante si se han utilizado sistemas de cimbra industrial que, como se mencionó, priorizan la velocidad sobre la calidad del acabado superficial y dejan marcas y manchas que deben gestionarse para obtener un resultado final aceptable.

El cumplimiento riguroso y sistemático de todos los puntos de control detallados en este plan es esencial para garantizar la entrega de una estructura segura, duradera y conforme a los más altos estándares de calidad en ingeniería civil.

Referencias:

YEPES, V. (2024). Estructuras auxiliares en la construcción: Andamios, apeos, entibaciones, encofrados y cimbras. Colección Manual de Referencia, serie Ingeniería Civil. Editorial Universitat Politècnica de València, 408 pp. Ref. 477. ISBN: 978-84-1396-238-2

YEPES, V. (2023). Maquinaria y procedimientos de construcción. Problemas resueltos. Colección Académica. Editorial Universitat Politècnica de València, 562 pp. Ref. 376. ISBN 978-84-1396-174-3

YEPES, V. (2022). Gestión de costes y producción de maquinaria de construcción. Colección Manual de Referencia, serie Ingeniería Civil. Editorial Universitat Politècnica de València, 243 pp. Ref. 442. ISBN: 978-84-1396-046-3

YEPES, V. (2021). Procedimientos de construcción para la compactación y mejora del terreno. Colección Manual de Referencia, 1ª edición. Editorial Universitat Politècnica de València, 426 pp. Ref. 428. ISBN: 978-84-9048-603-0.

YEPES, V. (2020). Procedimientos de construcción de cimentaciones y estructuras de contención. Colección Manual de Referencia, 2ª edición. Editorial Universitat Politècnica de València, 480 pp. Ref. 328. ISBN: 978-84-9048-903-1.

Cursos:

Curso de fabricación y puesta en obra del hormigón.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.