La ingeniería civil ha desarrollado tecnologías avanzadas que permiten la instalación y el mantenimiento de infraestructuras subterráneas sin afectar significativamente a la superficie. Una de estas tecnologías, particularmente útil en áreas urbanas y entornos sensibles, es la de los microtúneles.

En este artículo, exploraremos los aspectos principales de los microtúneles, sus ventajas y limitaciones, los distintos tipos de escudos y los métodos de revestimiento, como el uso de dovelas y la hinca de tubería, que aseguran la estabilidad de los túneles.

1. ¿Qué son los microtúneles?

Los microtúneles son un tipo específico de tecnología sin zanja diseñada para instalar tuberías y conductos subterráneos a través de un proceso de perforación y revestimiento controlado, sin requerir excavaciones abiertas en la superficie. Estos túneles de pequeño diámetro suelen utilizarse para instalar colectores, redes de agua y sistemas de alcantarillado. A diferencia de otras técnicas de perforación, los microtúneles ofrecen mayor precisión y estabilidad estructural, ya que se utilizan tuneladoras y sistemas de guiado avanzados.

Ventajas de los microtúneles

- Impacto mínimo en la superficie: Como no es necesario abrir zanjas, los microtúneles reducen las interrupciones en el tráfico y minimizan los daños en la infraestructura existente.

- Menor impacto ambiental: Este método evita la remoción de grandes cantidades de tierra y reduce los desechos de la construcción, por lo que es una opción más ecológica.

- Ideal para áreas de difícil acceso: Al requerir solo pozos de entrada y salida, los microtúneles son ideales para trabajos en áreas urbanas densamente pobladas o bajo infraestructuras ya existentes.

Limitaciones de los microtúneles

- Costos iniciales elevados: La maquinaria y planificación requerida pueden aumentar los costos, especialmente en terrenos sencillos donde una excavación tradicional sería suficiente.

- Necesidad de estudios geotécnicos detallados: Para asegurar el éxito del proyecto, es necesario un análisis exhaustivo del tipo de suelo, así como un diseño específico para el trazado y la maquinaria a emplear.

2. Maquinaria y equipos utilizados en la perforación de microtúneles

La construcción de microtúneles requiere diferentes tipos de escudos, que son dispositivos que protegen el frente de excavación y facilitan la extracción de material. El tipo de escudo elegido depende de las características del terreno y de las especificaciones del proyecto.

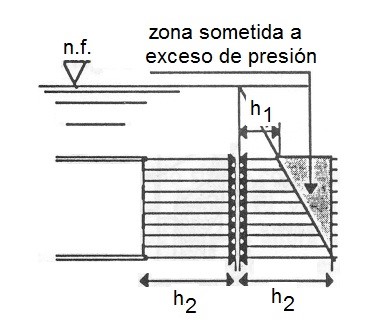

Tuneladoras de escudo abierto

Los escudos abiertos son los más básicos y se utilizan en terrenos cohesivos y por encima del nivel freático. Su diseño permite que el personal trabaje dentro del escudo y retire el material excavado mediante cintas transportadoras o vagonetas. Sin embargo, su principal limitación es que no pueden prevenir derrumbes, lo que los hace adecuados solo para suelos estables. Existen versiones que utilizan aire presurizado para estabilizar el entorno en algunas condiciones.

Tuneladoras de escudo cerrado

Las tuneladoras de escudo cerrado son las máquinas principales utilizadas en los microtúneles. Estos equipos están diseñados para evitar derrumbes y permiten un control preciso sobre la extracción del material excavado. Existen dos tipos principales de tuneladoras de escudo cerrado:

- Tuneladora EPB (Earth Pressure Balance): Equilibra la presión en el frente usando el propio material excavado, lo cual es especialmente útil en terrenos arcillosos. Además, utiliza espumas y polímeros para estabilizar el suelo.

- Tuneladora hidroescudo: Este tipo de tuneladora utiliza lodos para estabilizar el frente de excavación, lo que resulta especialmente útil en suelos arenosos o bajo el nivel freático.

Ambos tipos de escudos permiten extraer el material en seco o húmedo, asegurando una operación segura y eficiente en diversas condiciones geológicas.

3. Métodos de revestimiento en microtúneles

Un aspecto importante en la construcción de microtúneles es el revestimiento, que garantiza la estabilidad y durabilidad del túnel, especialmente en terrenos inestables. Existen dos métodos principales de revestimiento: el método de dovelas y el método de hinca de tubería.

Revestimiento con dovelas

Este método consiste en el uso de dovelas, secciones de anillo prefabricadas, que se ensamblan en el interior del túnel a medida que avanza la tuneladora. El procedimiento implica montar las dovelas dentro de la máquina y posteriormente inyectar mortero en el trasdós para garantizar la estabilidad del revestimiento y evitar filtraciones. Este método permite construir túneles con radios de curvatura pequeños, adaptándose a trazados complejos y de gran diámetro.

Revestimiento con hinca de tubería

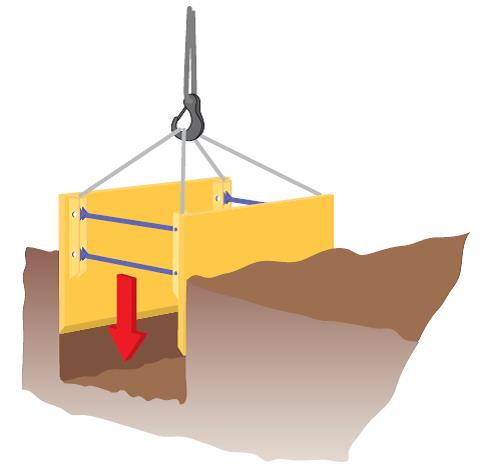

El revestimiento con hinca de tubería es ideal para túneles de menor diámetro y consiste en empujar tramos de tubería prefabricada desde el pozo de ataque hasta el pozo de salida. Este proceso puede incorporar estaciones intermedias para longitudes extensas, y utiliza bentonita como lubricante para reducir la fricción durante la hinca. La principal ventaja de este método es que no requiere que el personal opere dentro de la tuneladora y facilita la alineación precisa gracias al sistema de guiado continuo.

Ambos métodos de revestimiento cumplen la función de asegurar la estabilidad y el sellado del túnel, aunque su selección dependerá de las características específicas del proyecto.

4. Planificación y ejecución de un proyecto de microtúnel

Para llevar a cabo un proyecto de microtúnel, es fundamental una planificación detallada que incluya:

- Estudios geotécnicos: Analizar el tipo de suelo es esencial para definir el equipo y las técnicas de excavación adecuadas, especialmente en terrenos variables o inestables.

- Selección de tuneladora y herramientas de corte: La tuneladora debe ser seleccionada en función de las condiciones del suelo, y equipada con herramientas de corte específicas.

- Diseño del pozo de ataque: Los pozos de entrada y salida deben ser diseñados para facilitar el montaje y operación de la tuneladora.

- Sistema de guiado: Un sistema de guiado, como un teodolito láser motorizado, asegura que la perforación siga el trazado previsto, evitando desviaciones que podrían afectar la estructura del túnel.

5. Caso de estudio: El colector de Valdemarín

Un ejemplo destacado de aplicación de los microtúneles es el proyecto del colector de Valdemarín, en el que se utilizó una tuneladora EPB con dovelas para construir un colector de aguas en un terreno arenoso y de alta abrasividad. El colector, con un diámetro nominal de 2760 mm, fue diseñado para superar el reto de excavar bajo un nivel freático considerable y con una geometría compleja, incluyendo curvas de pequeño radio. Gracias a la tecnología de microtúnel, fue posible instalar el colector, minimizando el impacto en el entorno urbano y controlando el proceso de excavación en un suelo particularmente desafiante.

Conclusión

Los microtúneles son una solución avanzada para la construcción subterránea, especialmente útil en entornos urbanos densos y ambientalmente sensibles. Con diversas opciones de escudos (abiertos y cerrados) y métodos de revestimiento, como las dovelas y la hinca de tuberías, esta tecnología proporciona flexibilidad y precisión en una amplia gama de condiciones geológicas. La implementación de microtúneles sigue siendo una herramienta clave para el desarrollo de infraestructuras subterráneas sostenibles, ya que minimiza el impacto en la superficie y optimiza el proceso constructivo.

Os dejo algunos vídeos para ilustrar esta técnica constructiva.

Referencias:

FRENCH SOCIETY FOR TRENCHLESS TECHNOLOGY (FSTT). Microtunneling and Horizontal Drilling: Recommendations. John Wiley & Sons, 2010.

YEPES, V. (2014). Maquinaria para sondeos y perforaciones. Apuntes de la Universitat Politècnica de València, Ref. 209. Valencia, 89 pp.

YEPES, V. (2020). Procedimientos de construcción de cimentaciones y estructuras de contención. Colección Manual de Referencia, 2ª edición. Editorial Universitat Politècnica de València, 480 pp. Ref. 328. ISBN: 978-84-9048-903-1.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.