Al cruzar un gran viaducto que se alza sobre un profundo valle, es inevitable preguntarse cómo se construye una estructura de esa magnitud sin apoyos en el suelo. No hay andamios que se eleven cientos de metros hasta alcanzar el tablero. La respuesta reside en un método constructivo que, a primera vista, parece desafiar la gravedad: la construcción mediante voladizos sucesivos.

El sistema de construcción por voladizos sucesivos in situ es un método avanzado para la construcción de puentes de hormigón pretensado desarrollado en la década de 1950. Está diseñado específicamente para superar grandes luces, de entre 60 y más de 200 metros, un rango en el que las soluciones tradicionales con cimbradas o empujadas no son viables. El principio fundamental consiste en construir el tablero del puente de manera progresiva y simétrica a ambos lados de una pila. El tablero se divide en segmentos denominados «dovelas», que se hormigonan in situ y se anclan a la sección previamente construida mediante cables de pretensado.

A continuación, desvelamos cinco claves que explican cómo la ingeniería hace posible levantar estos gigantes de hormigón «en el aire».

1. El equilibrio perfecto: construir hacia el vacío.

El principio esencial de este sistema es el equilibrio. En lugar de avanzar desde el terreno hacia arriba, el puente se construye hacia los lados desde la parte superior de cada pilastra, extendiéndose en voladizo en ambas direcciones simultáneamente. Cada nuevo segmento, o dovela, se añade alternativamente en ambos sentidos, manteniendo las cargas compensadas. Así, la pila actúa como un eje de un balancín: si un lado crece, el otro debe crecer también para mantener la estabilidad.

Cuando, por necesidades de la obra, se avanza más en un extremo que en otro, se instalan apoyos provisionales para garantizar la seguridad. Por lo general, cada ciclo constructivo permite ejecutar un par de dovelas por semana. Estas piezas se fijan a la parte ya construida mediante pretensado, tensando cables de acero internos que comprimen el hormigón y le confieren una gran resistencia.

2. Las máquinas colgantes: los carros de avance.

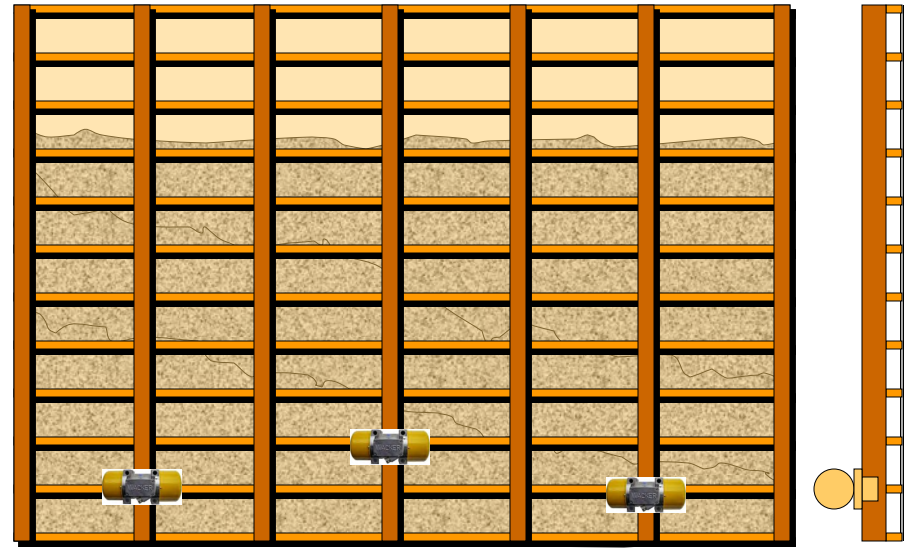

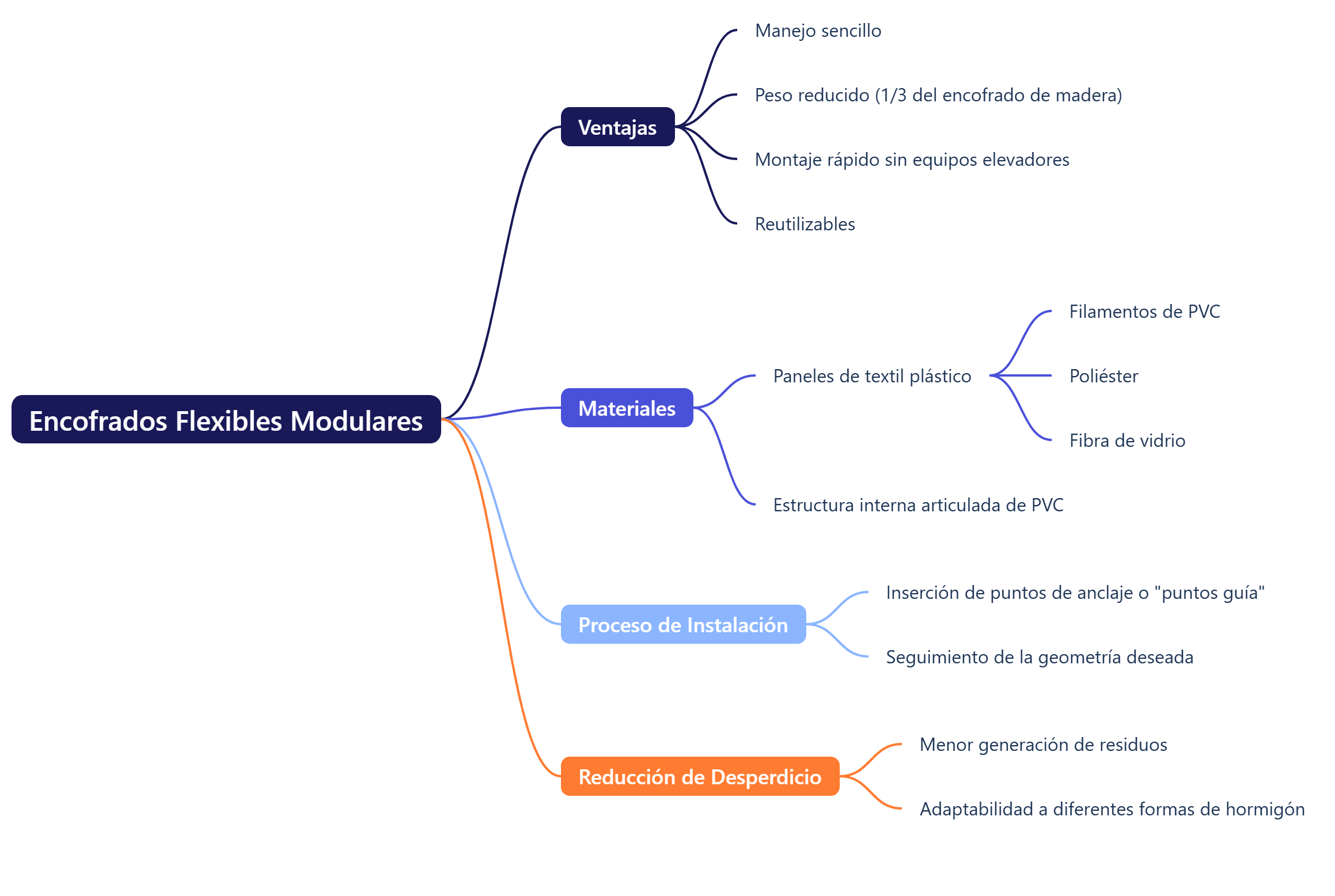

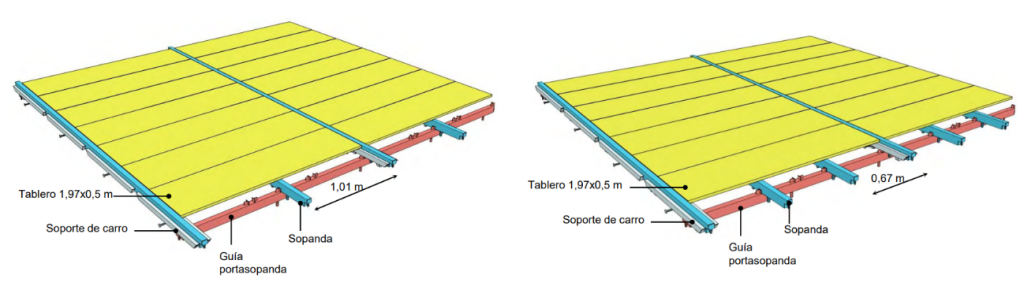

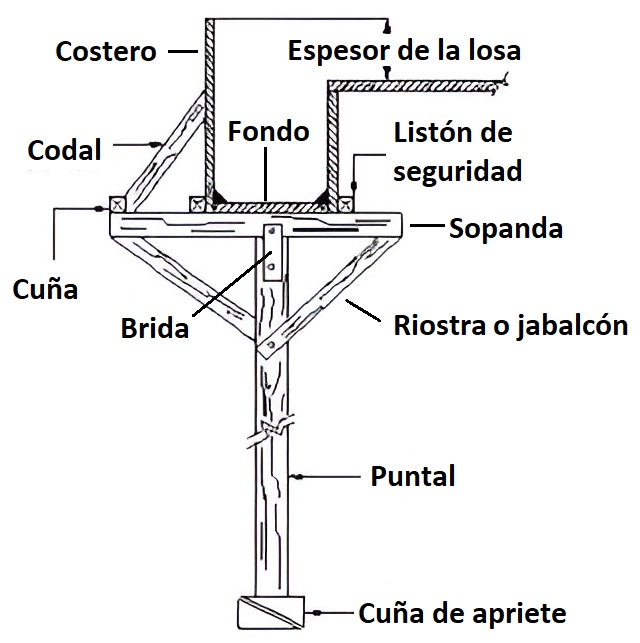

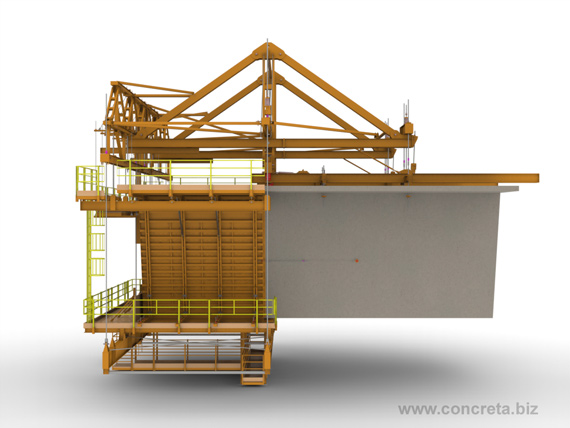

La construcción en voladizo es posible gracias a unas máquinas tan ingeniosas como espectaculares: los carros de avance. Estas estructuras móviles se suspenden del tablero ya construido y sirven como plataformas de trabajo desde las cuales se colocan las armaduras, el encofrado y el hormigón fresco del siguiente tramo.

Históricamente, se empleaban dos tipos: los de vigas superiores y los de vigas inferiores. Los primeros, más ligeros, tendían a deformarse bajo el peso del hormigón, lo que podía provocar fisuras en las juntas. Los segundos resolvían este problema, pero requerían tensiones de pretensado mayores. La evolución tecnológica ha llevado a los carros autoportantes, sistemas más rígidos y precisos en los que el propio encofrado actúa como estructura indeformable. En la actualidad, son auténticas fábricas colgantes que avanzan paso a paso sobre el vacío construyendo el puente del que dependen.

3. El puente no es «un» puente hasta el final.

Durante gran parte del proceso, el puente no existe como estructura continua. Cada pila soporta dos voladizos independientes que se acercan sin tocarse. Solo al final del proceso se unen mediante dos operaciones críticas. En primer lugar, se ejecuta la dovela de cierre, es decir, el segmento que une físicamente los extremos de los voladizos. Sin embargo, en ese momento, la estructura aún se comporta como dos piezas simplemente apoyadas. La verdadera transformación se produce con el tesado de continuidad: se introducen nuevos cables de acero a lo largo del eje del tablero y se tensan, de modo que el conjunto se convierte en una viga continua. Tras este paso, el puente empieza a comportarse como una unidad estructural, aunque el proceso de ajuste no termina ahí. Con el tiempo, el hormigón experimenta una redistribución lenta de esfuerzos debido a la fluencia, una deformación progresiva que lleva la estructura a su estado de equilibrio final.

4. La dovela más compleja: el punto de partida.

Aunque una pareja de dovelas estándar puede ejecutarse en una semana, la dovela 0 —la primera— requiere una atención especial. Se construye directamente sobre la pila y sirve de base para instalar los carros de avance. A diferencia del resto, no se ejecuta con el sistema en voladizo, sino mediante procedimientos convencionales en tres fases: losa inferior, almas y losa superior.

Además, incorpora riostras interiores robustas para resistir las grandes cargas iniciales. Su ejecución puede prolongarse hasta cuatro semanas, a las que hay que sumar otro mes para el montaje de los equipos auxiliares. Es un proceso lento, pero esencial para que el resto del proceso se desarrolle con rapidez y seguridad.

5. Apuntar alto para acabar recto: el arte de la contraflecha.

A medida que el tablero avanza, su propio peso hace que los voladizos tiendan a descender ligeramente. Para compensar este efecto, los ingenieros aplican una contraflecha: cada dovela se construye unos milímetros por encima de su posición final. Cuando la estructura está terminada y las cargas se equilibran, el puente alcanza la alineación horizontal perfecta.

Este ajuste requiere un control predictivo extraordinario. Hay que tener en cuenta variables como el peso de cada dovela, la posición de los carros, la magnitud del pretensado, la fluencia del hormigón, la relajación de los cables y las deformaciones diferidas. Durante toda la obra se realiza un control topográfico continuo que compara la posición real con los cálculos previstos. Si se detectan desviaciones, se corrigen en el ciclo siguiente. Gracias a esta precisión, las dos mitades del puente que avanzan desde pilas opuestas pueden encontrarse en el centro del vano perfectamente alineadas y a la cota prevista.

La ingeniería invisible que nos sostiene.

Cada gran viaducto que vemos como una estructura estática es, en realidad, el resultado de una compleja coreografía de equilibrio, maquinaria y cálculo. La construcción mediante voladizos sucesivos combina precisión geométrica, control estructural y un profundo conocimiento del comportamiento del hormigón. La próxima vez que cruces un gran puente, quizá recuerdes que, durante meses, hubo bajo tus pies una auténtica danza de ingeniería suspendida en el aire.

Os dejo esta conversación en la que se habla sobre esta técnica de construcción de puentes.

En este vídeo tenéis un resumen de las ideas básicas, explicadas de forma divulgativa.

Referencias:

- YEPES, V. (2023). Maquinaria y procedimientos de construcción. Problemas resueltos. Colección Académica. Editorial Universitat Politècnica de València, 562 pp. Ref. 376. ISBN 978-84-1396-174-3

- YEPES, V. (2024). Estructuras auxiliares en la construcción: Andamios, apeos, entibaciones, encofrados y cimbras. Colección Manual de Referencia, serie Ingeniería Civil. Editorial Universitat Politècnica de València, 408 pp. Ref. 477. ISBN: 978-84-1396-238-2

Cursos:

Curso de fabricación y puesta en obra del hormigón.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.