La compactación del hormigón mediante vibración externa se lleva a cabo transmitiendo la vibración al hormigón a través del encofrado o molde que lo contiene. El objetivo es expulsar burbujas para obtener la mayor compacidad posible. Se puede adaptar al dispositivo vibratorio incorporado. El vibrador externo contribuye a compactar de manera uniforme toda la masa de hormigón, garantizando un proceso completo en lugar de centrarse únicamente en algunas áreas. Es especialmente eficaz en zonas de difícil acceso, como en zonas densamente armadas, ya que la vibración se transmite a través de todo el encofrado de hormigón y, en consecuencia, al hormigón fresco en su totalidad..

Los vibradores adosados al encofrado son menos eficaces que los vibradores internos, ya que parte de la energía aplicada es absorbida por los moldes. Sin embargo, resultan muy útiles para la compactación en ciertos elementos estructurales, como muros poco inclinados y columnas muy reforzadas, donde es difícil o imposible utilizar vibradores de inmersión. En tales situaciones, se utilizan pequeñas unidades portátiles que se fijan de forma rígida al encofrado.

Su ámbito de aplicación más común es la prefabricación, donde generalmente se utilizan hormigones de resistencias secas. Ante la vibración del encofrado, que debe ser principalmente metálico, la masa de hormigón responde en función de su granulometría y de la cantidad de agua presente. El mortero permite pequeños movimientos de acomodo de los agregados gruesos, pero limita los desplazamientos excesivos. Si la viscosidad del mortero no es la adecuada, existe el riesgo de segregación del agregado grueso. Al finalizar la acción del vibrado externo, se forma una capa brillante y húmeda sobre la superficie del hormigón.

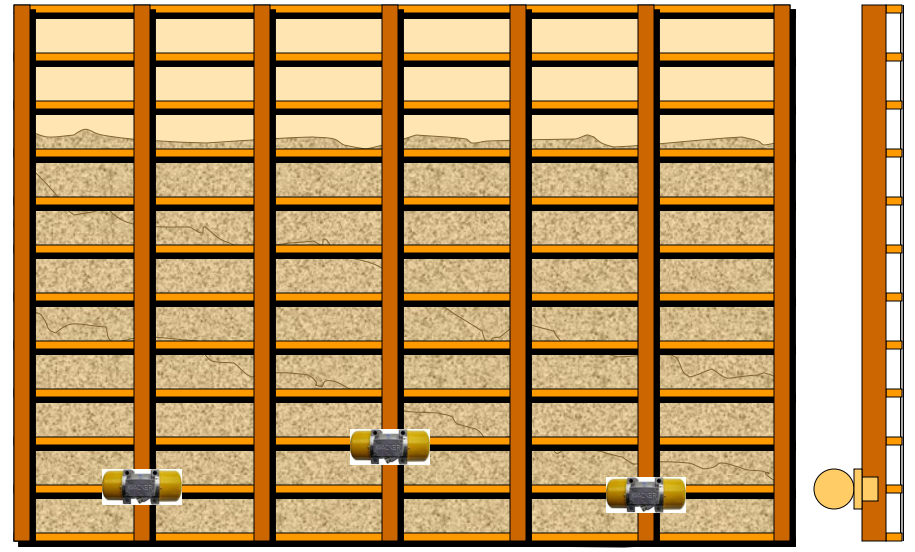

Para llevar a cabo esta técnica de compactación, se emplean vibradores de encofrado que se fijan firmemente a soportes sólidos en el exterior del encofrado. Esto implica el uso de encofrados robustos, preferiblemente metálicos, y asegurados con abrazaderas o rigidizadores para evitar movimientos durante el proceso de vibración. En términos generales, una placa de acero con un espesor de 5 a 10 mm suele ser adecuada cuando se cuenta con una rigidización adecuada mediante nervios transversales. Estos vibradores se utilizan principalmente en prefabricados de gran tamaño con encofrados adecuadamente reforzados y, ocasionalmente, en obras in situ en áreas donde los vibradores de inmersión no son viables o cuando el hormigón está demasiado seco. Para encofrados verticales, es aconsejable utilizar apoyos de neopreno u otros elastómeros para evitar la transmisión de vibraciones a la base o al terreno. Esto ayuda a prevenir la formación de aberturas en las juntas que podrían ocasionar pérdidas de lechada.

Generalmente, se utilizan para secciones de hormigón con un espesor máximo de 30 cm. Cuando el espesor es mayor, se recomienda complementar la vibración en el encofrado con la utilización de vibradores internos, a menos que se trate de elementos prefabricados, donde a veces se han obtenido resultados satisfactorios para secciones de hasta 60 cm de espesor.

Tipos de vibradores externos de encofrado

Los vibradores externos de encofrado más comunes se dividen en dos tipos principales: rotatorios y de reciprocidad.

- Vibradores rotatorios: son equipos que generan principalmente un movimiento armónico simple con componentes tanto en el plano del encofrado como ortogonal al mismo. Normalmente, operan con frecuencias entre 6.000 y 12.000 r.p.m. Al igual que los vibradores internos, pueden ser neumáticos, hidráulicos o eléctricos. En los dos primeros, la fuerza centrífuga se logra mediante el giro de una masa excéntrica, mientras que en los eléctricos, las masas excéntricas están ubicadas en cada uno de los árboles del motor.

- Vibradores de reciprocidad: son equipos que operan mediante un pistón que se acelera en una dirección hasta detenerse al impactar contra una placa de acero, para luego ser acelerado en dirección opuesta. Por lo general, son de tipo neumático y su frecuencia oscila entre 1.000 y 5.000 r.p.m. Estos sistemas generan impulsos que actúan perpendicularmente al encofrado.

Los vibradores eléctricos externos ofrecen una alternativa fiable a los dispositivos de vibración neumática y abordan eficazmente dos desafíos principales en aplicaciones de encofrado de hormigón: el ruido y el consumo de energía.

Los vibradores neumáticos pueden generar un nivel de ruido considerable, alcanzando hasta 105 dB(A) incluso en condiciones de vacío. Esto implica que los usuarios deben tomar precauciones cuando el nivel de ruido en el lugar de trabajo excede los 90 dB(A). Por el contrario, los vibradores eléctricos mantienen su nivel de ruido constantemente por debajo de los 80 dB(A), con lo que se elimina la necesidad de tomar medidas adicionales.

Es importante considerar que cuando no hay operarios presentes cerca de los vibradores, la presión sonora se reduce en 3 dB(A) al duplicar la distancia a la fuente. Por lo tanto, una medición estándar de presión acústica de 105 dB(A) tomada a una distancia de 1 m sigue siendo lo suficientemente alta como para superar los 90 dB(A) en un radio de acción de 32 m.

El uso del encofrado conlleva un notable aumento del nivel de ruido, especialmente al inicio del vertido del hormigón, donde se pueden alcanzar fácilmente los 120 dB(A). Este efecto también se observa en los vibradores eléctricos, aunque la diferencia inicial mínima es de al menos 15 dB(A). Sin embargo, es esencial recordar que los estándares establecidos por el R.D. 286/2006, de 10 de marzo, sobre la protección de la salud y seguridad de los trabajadores frente a los riesgos asociados con la exposición al ruido, se refieren al nivel diario equivalente. En consecuencia, es necesario evaluar el tiempo total de exposición del operario al ruido y no solo los niveles instantáneos medidos, limitando esta exposición a un máximo semanal. Por ejemplo, 15 minutos diarios a un nivel de 120 dB(A) dan como resultado un nivel de presión sonora equivalente de 105 dB(A). Esto implica que el nivel de 90 dB(A) se superaría en un radio de acción de 32 m.

En cuanto al consumo de energía de los equipos, aunque cada situación requiere un análisis individualizado, la realidad es que la relación entre la solución eléctrica y la neumática es de 1 a 20. Por lo tanto, el diferencial de costos entre ambas soluciones se amortiza en menos de un año en condiciones normales de trabajo. De hecho, el uso de un sistema de vibradores eléctricos es rentable en un plazo máximo de 5 años, gracias al ahorro de energía que supone pasar de la solución neumática a la eléctrica. Los defensores de los vibradores neumáticos han argumentado a su favor que estos pueden permanecer instalados en los moldes durante el curado con vapor, mientras que los eléctricos no. No obstante, los vibradores eléctricos actuales se diseñan para poder operar en atmósferas de vapor, lo que elimina la necesidad de desmontarlos durante el proceso de curado.

Consideraciones sobre los moldes

El diseño del molde no solo influye en la carga dinámica soportada por la acción de los vibradores, sino que también afecta a su durabilidad y eficiencia. Desde el punto de vista de la resistencia de los moldes, es crucial evitar que la frecuencia de excitación de los vibradores coincida con la frecuencia propia del molde, lo que ayuda a minimizar la carga dinámica inducida por la vibración en la estructura metálica.

La relación entre la frecuencia de los vibradores y la frecuencia propia del molde determina la amplificación dinámica experimentada por la estructura. La frecuencia de funcionamiento debe superar la frecuencia propia del molde, con una relación que exceda el valor de 3 para alcanzar factores de amplificación por debajo de 0,125. El límite inferior de esta frecuencia propia está determinado por la resistencia del molde.

Ubicación de los vibradores

Es esencial considerar que los puntos de anclaje de los vibradores en la estructura del molde deben coincidir con los rigidizadores o con dispositivos especiales, evitando situarlos sobre la chapa del molde. De lo contrario, las tensiones localizadas que se pueden generar cerca del vibrador podrían provocar el colapso del encofrado. Por lo tanto, la disposición de los vibradores está determinada principalmente por la ubicación y distribución de los rigidizadores. Los vibradores se instalan con su eje perpendicular al eje de mayor inercia de los refuerzos del molde. En encofrados verticales, la distancia entre vibradores debe encontrarse comprendida entre 1,5 y 2,5 m. Además, al emplear vibradores eléctricos en encofrados de membrana, es importante tomar las precauciones necesarias para prevenir el sobrecalentamiento y el riesgo de incendio.

Selección de los vibradores

A la hora de elegir un vibrador, se deben tener en cuenta varios parámetros:

- Amplitud: Influye en la compactación y no debe ser inferior a 0,04 mm.

- Aceleración: La compactación efectiva del hormigón se produce dentro de un rango de 0,5 a 3 g; niveles superiores no mejoran el proceso. Está relacionada con la fuerza centrífuga generada por el vibrador.

- Frecuencia: El alcance de la vibración es proporcional a la frecuencia.

En teoría, se deberían combinar estos tres parámetros para obtener una amplitud alta, una fuerza centrífuga elevada y una frecuencia entre 6000 y 9000 r. p. m. Sin embargo, en la práctica, es necesario encontrar un compromiso. Por ejemplo, dado que la amplitud es inversamente proporcional a la frecuencia, no conviene seleccionar vibradores con una frecuencia excesivamente alta, pues esto limitaría la amplitud.

Para abordar esta dificultad, existen equipos con una función de doble frecuencia. Este vibrador de masa móvil se conecta a través de un variador de velocidad electrónico, lo que permite alcanzar una frecuencia de 3000 r. p. m. y, por tanto, una amplitud elevada que facilita el llenado de los moldes y su rápida compactación. Al activar el vibrador en sentido opuesto, el variador ajusta la frecuencia a 6000 r. p. m., reduciendo así la amplitud. Este proceso de «revibrado» permite redistribuir los áridos más finos en el hormigón y mejorar la calidad superficial del producto final.

En el caso de vibradores externos para encofrados verticales con hormigones de consistencia seca, se prefiere una frecuencia inferior a 6000 r. p. m., una amplitud mayor de 0,13 mm y una aceleración transmitida a los encofrados verticales de 1 a 2 g. En el caso de consistencia plástica, la frecuencia será mayor a 6000 rpm, la amplitud menor a 0,13 mm y la aceleración de 3 a 5 g.

Consideraciones en el uso de vibradores externos de encofrado

Se destacan los siguientes puntos:

- Se debe verificar que todas las juntas, tanto dentro como entre los tableros, estén bien ajustadas y selladas. Al moverse menos que cuando se utilizan atizadores, existe el riesgo de que la lechada se filtre a través de las aberturas más pequeñas.

- Es importante asegurarse de que los vibradores estén firmemente sujetos o atornillados a los soportes y se supervisen constantemente durante su uso. De lo contrario, las vibraciones no se transmitirán completamente al encofrado y al hormigón.

- El hormigón se deberá verter en pequeñas cantidades dentro de las secciones para lograr capas uniformes de aproximadamente 150 mm de espesor. Esto ayuda a evitar la incorporación de aire a medida que aumenta la carga.

- Todos los accesorios deben estar bajo observación constante, preferiblemente atornillados en lugar de clavados, especialmente las tuercas de los pernos, que pueden aflojarse fácilmente debido a la vibración intensa. También se debe monitorear cualquier pérdida de lechada de hormigón y sellar las fugas siempre que sea posible.

- Cuando sea posible, los 600 mm superiores del hormigón en un muro o una columna se compactarán utilizando un atizador; si esto no es factible, se compactará manualmente o mediante paleo hacia abajo sobre la cara del encofrado. Los vibradores externos pueden crear espacios entre el encofrado y el hormigón, que no se cierran gracias al peso de las capas superiores de hormigón en las capas inferiores, por lo que pueden permanecer abiertos en la última capa y deformar la superficie.

Os dejo a continuación un artículo sobre la prevención de daños por el uso de vibradores externos en piezas prefabricadas.

Referencias:

ACI COMMITTEE 304. Guide for Measuring, Mixing, Transporting, and Placing Concrete. ACI 304R-00.

CALAVERA, J. et al. (2004). Ejecución y control de estructuras de hormigón. Intemac, Madrid, 937 pp.

GALABRU, P. (1964). Tratado de procedimientos generales de construcción. Obras de fábrica y metálicas. Editorial Reverté, Barcelona, 610 pp.

YEPES, V. (2023). Maquinaria y procedimientos de construcción. Problemas resueltos. Colección Académica. Editorial Universitat Politècnica de València, 562 pp. Ref. 376. ISBN 978-84-1396-174-3

YEPES, V. (2024). Estructuras auxiliares en la construcción: Andamios, apeos, entibaciones, encofrados y cimbras. Colección Manual de Referencia, serie Ingeniería Civil. Editorial Universitat Politècnica de València. Ref. 477 (en prensa)

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.