El revestimiento de un túnel constituye una estructura, en contacto directo con la cavidad o con el sostenimiento previamente colocado. Se coloca esta estructura por motivos resistentes, para asegurar la impermeabilización, por razones estéticas de acabado o por razones funcionales cuando lo que se quiere es mejorar la ventilación, la iluminación o la capacidad hidráulica. Si bien los revestimientos pueden realizarse con dovelas prefabricadas, e incluso utilizar revestimientos ornamentales sin función resistente, en este post comentaremos algunas ideas básicas del revestimiento realizado con hormigón bombeado.

Lo primero que hay que decir es que el revestimiento no es necesario en algunos túneles, que por sus características se mantienen perfectamente estables durante muchos años. En otras ocasiones se puede acometer la excavación de la sección y es entonces cuando se realiza el revestimiento, con un hormigón bombeado más o menos denso en función de las características geotécnicas, llegándose a un equilibrio tensión-deformación entre el propio terreno y el sostenimiento.

El revestimiento de los túneles se suele efectuar con hormigón en masa, aunque en casos especiales se pueden utilizar armaduras. Así, por ejemplo, al atravesar terrenos expansivos, zonas de falla, o bien cuando se quiere asegurar determinadas juntas, como el de zapatas y contrabóveda, puede emplearse el hormigón armado. Sin embargo, este tipo de estructura complica la ejecución.

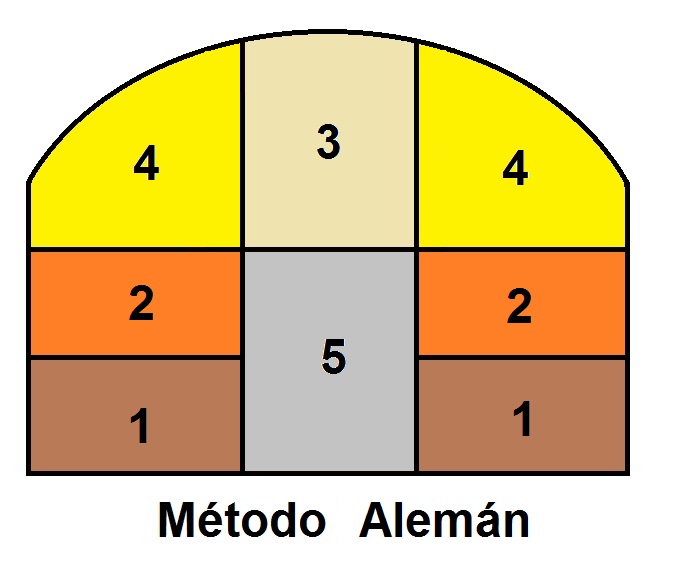

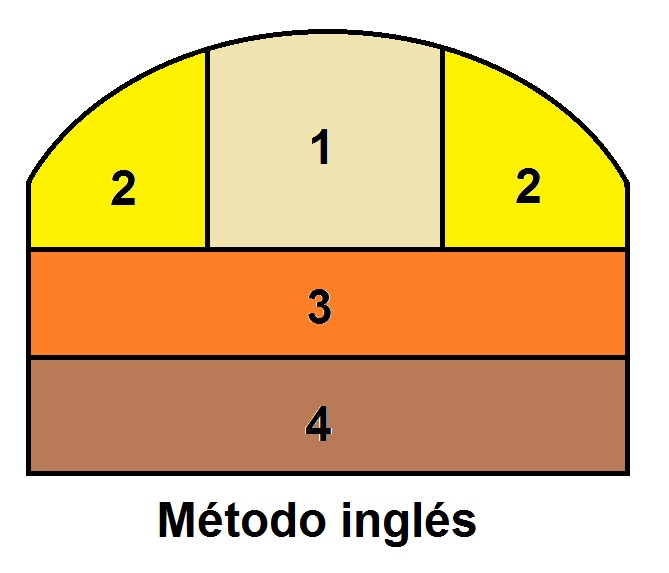

En los terrenos de buena calidad se puede realizar el hormigonado a plena sección, una vez se ha terminado la excavación. Con terrenos de peor calidad, o cuando la sección es muy grande, se puede hormigonar la bóveda una vez excavada y posteriormente los hastiales, por bataches, y por último, la contrabóveda. Cuando el terreno empeora se debe hormigonar el avance cerca del frente a medida que se ejecuta la excavación, así como, debidamente decalados, los hastiales y la contrabóveda. A que tener presente que, cuando se hormigona por fases, las juntas actúan como rótulas, transmitiendo solo los esfuerzos de compresión; por tanto, si existen cargas perpendiculares, las juntas se deberían efectuar con el machihembrado correspondiente para garantizar la continuidad estructural.

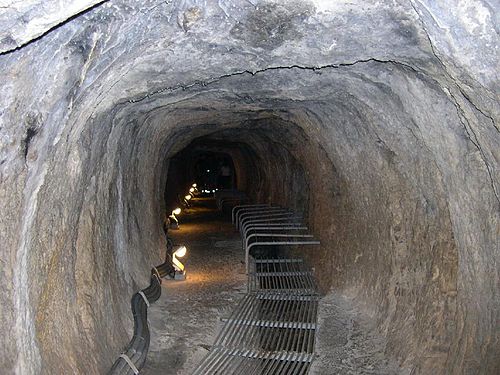

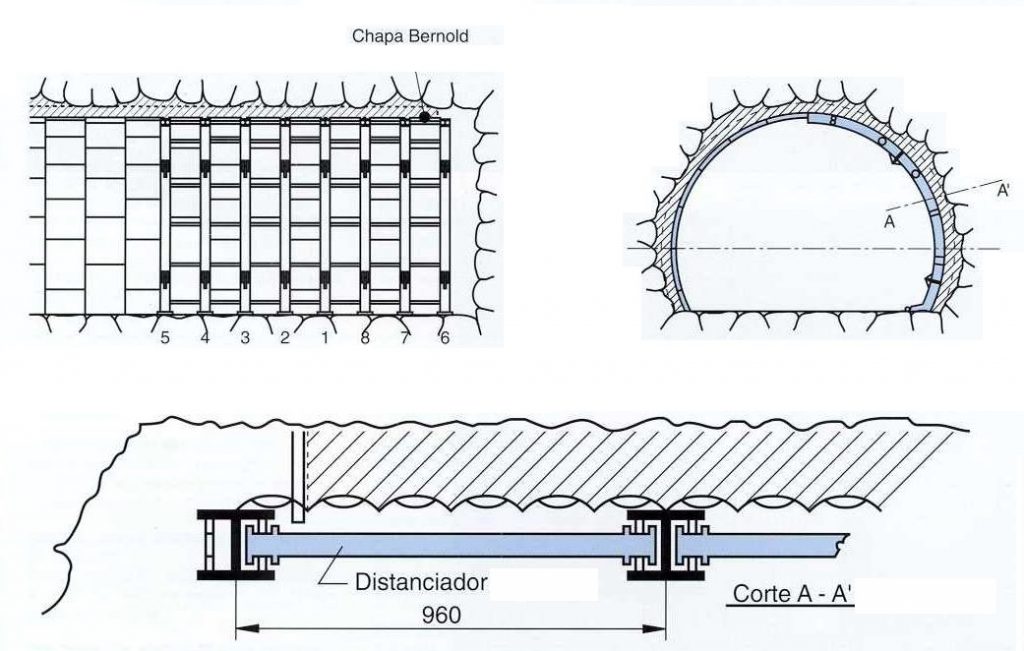

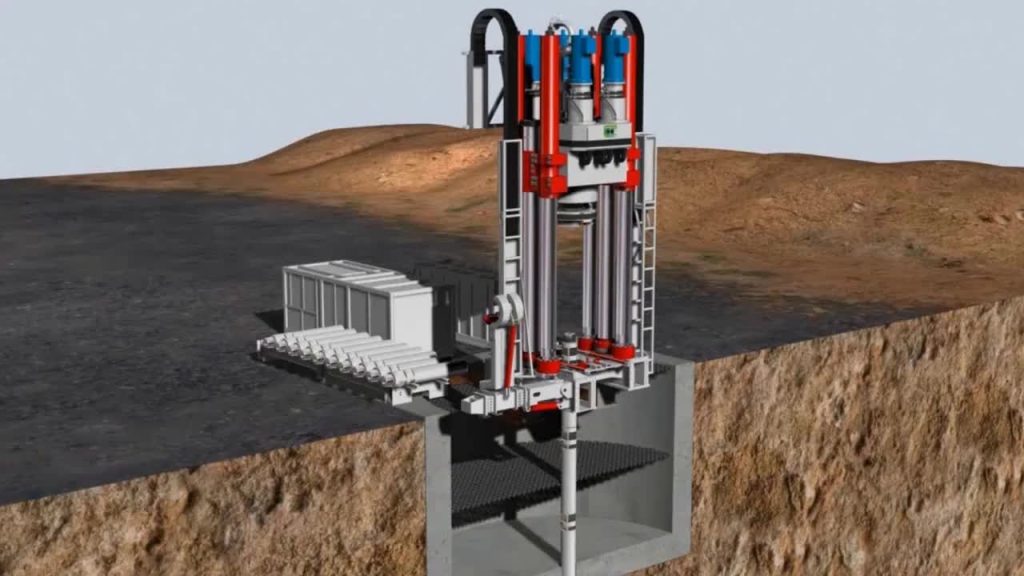

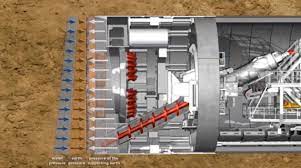

La puesta en obra del revestimiento pasa por el relleno con hormigón del espacio existente entre el encofrado y el terreno. Si el revestimiento y la excavación se hacen de forma simultánea, el revestimiento avanza de intermitentemente, al mismo ritmo que avanza la excavación. En este caso se suelen utilizar módulos de unos 6 m, que pueden unirse entre sí y que se trasladan mediante un carretón manual o automotriz que debe dejar paso a los medios de excavación y desescombro. Cuando la excavación y el revestimiento son independientes, se utilizan encofrados telescópicos. En cualquier caso, los encofrados llevan ventanas convenientemente distribuidas que permitan la colocación y vibrado del hormigón.

El transporte del hormigón se realiza sobre neumáticos o sobre vía. Como medios de colocación se utiliza la bomba y el transportador neumático, aunque la tendencia actual se orienta al uso de la bomba. Un límite superior de rendimiento puede ser de 50 m/día, siendo muy difícil superar rendimientos de 1000 m/mes.

Una operación complementaria al revestimiento son las inyecciones de contacto a baja presión (menor a 0,2 MPa), con lechada o mortero, usadas para rellenar los huecos existentes en la roca y el hormigón próximo a la zona de contacto, permitiendo sellar dicha superficie. Se perforan para ello taladros de unos 50 mm, con una densidad de uno cada 6 m², con una profundidad de 60-80 cm.

Os dejo a continuación algunos vídeos que os pueden ser de interés.

Referencias:

MARTÍ, J.V.; YEPES, V.; GONZÁLEZ, F.; ALCALÁ, J. (2012). Técnicas de voladuras y excavación en túneles. Apuntes de la Universitat Politècnica de València. Ref. 530, 165 pp.