Un suelo puede estabilizarse con cemento. Según el artículo 512 del PG3, consiste en la mezcla íntima, convenientemente compactada, de terreno, cemento, agua y eventualmente adiciones, a la cual se le exigen unas determinadas condiciones de insusceptibilidad al agua, resistencia y durabilidad.

En efecto, al fraguar e hidratarse los silicatos y aluminatos cálcicos anhidros, une las partículas del suelo, reduce su sensibilidad al agua, disminuye la deformación del suelo estabilizado y proporciona cierta resistencia a tracción según la dosificación empleada. Se pueden estabilizar tanto los suelos granulares como los de grano fino, salvo que sean muy plásticos o presenten mucha humedad. En este último caso, se podrían tratar previamente con cal. No se podrán utilizar suelos con material vegetal u orgánica, o cualquier otra sustancia que perjudique el fraguado del cemento.

Según las propiedades de la mezcla resultante, el suelo estabilizado con cemento se puede dividir en dos grupos:

- Suelos mejorados con cemento, en los que se agrega una cantidad relativamente pequeña de cemento para mejorar algunas propiedades, como su sensibilidad a los cambios de humedad o su mayor capacidad de soporte, quedando el material suelto tras su tratamiento. Es una técnica orientada a mejorar las explanadas. La mezcla se realiza in situ, con dosificaciones inferiores al 3% del peso seco del suelo. El PG3 los clasifica en S-EST 1 y S-EST 2.

- Suelos estabilizados con cemento, donde tras el fraguado del cemento, se obtiene un material con cierta resistencia mecánica. No se trata de hormigón, pues los granos no se ven envueltos en pasta de cemento, sino que su unión es puntual. El PG3 los divide en S-EST 3 si la resistencia a la compresión a 7 días es de 1,5 MPa, para uso en explanadas, y en suelos estabilizados para subbases y bases, donde se eleva dicha resistencia mínima a 2,5 MPa. En este último caso, su denominación habitual es suelocemento, cuya fabricación se realiza en central. Se exige un adecuado curado, lo que implica que tras la extensión y compactación de la capa, se riega con una emulsión bituminosa de rotura rápida para evitar la evaporación prematura.

Se necesitaría un elevado contenido de cemento si el suelo presenta muchos finos plásticos, lo que, además, dificultaría el mezclado. Por ello se limitan los tratamientos con cemento a suelos que cumplan las siguientes condiciones:

- Límite líquido < 40 en los S-EST 2 y S-EST 3

- Índice de plasticidad < 15

- Cernido ponderal por el tamiz UNE 2 mm > 20 %

- Cernido ponderal por el tamiz UNE 0,063 mm ≤ 35 % (50 % en los S-EST 1 y S-EST 2)

Con carácter general, el procedimiento constructivo de una estabilización con cemento se divide en las siguientes fases: preparación del terreno, mezclado “in situ” o en central, compactación, ejecución de juntas y curado de la mezcla. Normalmente, se compacta en capas de 20 a 30 cm.

Los cementos más adecuados para estabilizar suelos son aquellos que presentan un plazo elevado para que se puedan trabajar fácilmente, un moderado calor de hidratación y un lento desarrollo de resistencia que minimice las fisuras de retracción. Por ello son adecuados cementos con mayor contenido de adiciones activas (escorias de horno alto, puzolanas naturales y cenizas volantes), tales como los tipos CEM III, IV y V.

Os dejo un enlace al “Manual de estabilización de suelos con cemento o cal” que creo que os puede ser de ayuda. También os aconsejo que acudáis a la página web de ANTER (Asociación Nacional Técnica de Suelos y Reciclado de Firmes).

Aquí podéis ver una pequeña explicación de la profesora Ana María Pérez, de la Universitat Politècnica de València, de lo que es un suelocemento.

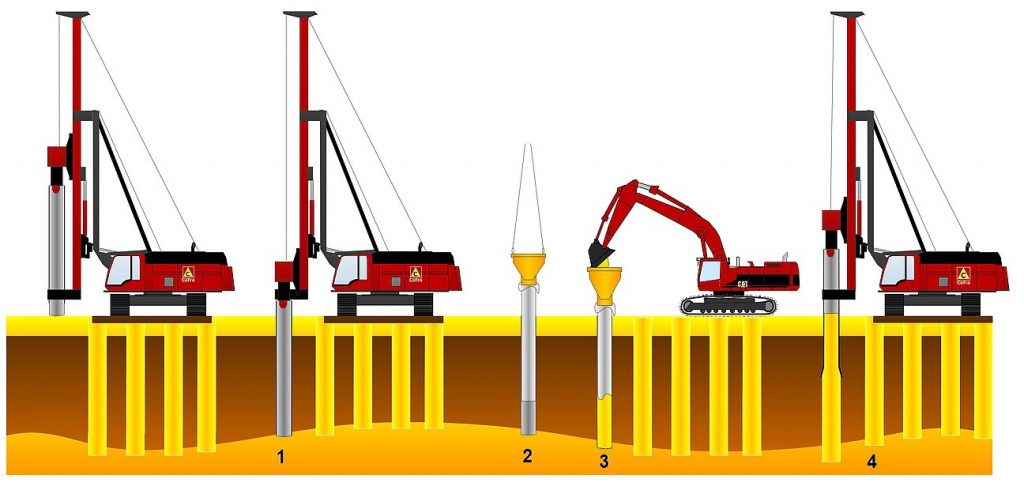

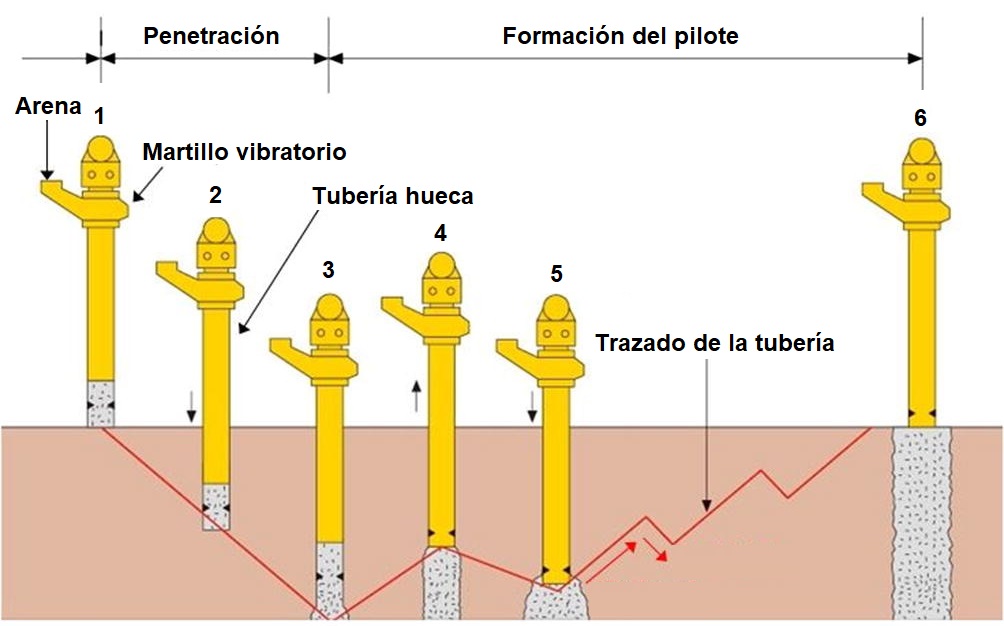

Os dejo algunos vídeos de esta técnica de mejora de suelos.

A continuación, os dejo una guía de soluciones para obras de estabilización de suelos, ejecución de suelo-cemento in situ y reciclado de firmes elaborada por la Asociación Nacional Técnica de Estabilizados de Suelos y Reciclados de Firmes (ANTER).

Referencias:

JOFRE, C.; KRAEMER, C. (dir.) (2008). Manual de estabilización de suelos con cemento o cal. Instituto Español del Cemento y sus Aplicaciones (IECA), 217 pp.

KRAEMER, C.; MORILLA, I.; DEL VAL, M.A. (1999). Carreteras II. Explanaciones, firmes, drenaje, pavimentos. Colegio de Ingenieros de Caminos, Canales y Puertos, Madrid.

MARTÍ, J.V.; GONZÁLEZ, F.; YEPES, V. (2004). Temas de procedimientos de construcción. Mejora de terrenos. Editorial de la Universidad Politécnica de Valencia. Ref. 2004.844.

YEPES, V. (2014). Maquinaria para la fabricación y puesta en obra de mezclas bituminosas. Apuntes de la Universitat Politècnica de València. Ref. 749.

YEPES, V. (2020). Procedimientos de construcción de cimentaciones y estructuras de contención. Colección Manual de Referencia, 2ª edición. Editorial Universitat Politècnica de València, 480 pp. Ref. 328. ISBN: 978-84-9048-903-1.

Cursos:

Curso de compactación superficial y profunda de suelos en obras de ingeniería civil y edificación.

Curso de gestión de costes y producción de la maquinaria empleada en la construcción.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.