Se denominan pilotes excavados, perforados o de extracción, los que en su ejecución la perforación se efectúa por extracción del terreno. Debido a esta forma de instalación, se suelen denominar también pilotes de sustitución. Los pilotes perforados se hormigonan en obra. Son pilotes muy utilizados, aunque en edificación se reduce su uso a pilotes de un diámetro menor al metro. Sus diámetros habituales varían entre 350 y 3000 mm. Actualmente se encuentra vigente la norma europea UNE-EN 1536:2011+A1:2016 que establece los principios generales para la ejecución de pilotes perforados.

La excavación del terreno para ejecutar estos pilotes suele ser a percusión con cucharas de distintos tipos o trépanos. Sin embargo, también se perfora a rotación con distintos tipos de corona o cuchara (Figura 1), a rotopercusión si los terrenos son duros, compactos o rocosos o mediante útiles helicoidales que se hincan con giro y se extraen sin él (Figura 2). Cada método de excavación influye de forma diferente en el terreno, lo cual modifica el comportamiento pilote-terreno.

Respecto a los pilotes hincados, los excavados presentan las siguientes ventajas:

- Pueden obtenerse muestras del terreno mientras se realiza la excavación.

- Pueden atravesarse con más facilidad estratos duros.

- Los sistemas de perforación producen mucho menos ruido y vibraciones, con maquinaria generalmente más ligera y más barata. En su caso, solo hay vibraciones cuando se hincas las camisas. Es por ello que se emplean más en zonas urbanas que los hincados.

- Pueden alcanzarse mayores profundidades.

Sin embargo, respecto a los hincados, los pilotes de perforación no se pueden construir con una inclinación significativa (existen casos como en la cimentación de un estribo de un puente, donde algunos de los pilotes se pueden construir con cierta inclinación, en torno a 12:1), el hormigón puede presentar mala calidad por su difícil puesta en obra y problemas de curado en contacto con el terreno, una colocación deficiente de las armaduras, la excavación afloja los terrenos arenosos y pueden estrangularse al extraer la camisa o la hélice. Además, para tener una idea de la sección real de la excavación y del pilote frente a la sección teórica, se utiliza la “curva de hormigonado”, que nos indica el consumo real de hormigón en función de la profundidad.

El hormigón que se vierte para conformar este tipo de pilotes debe presentar algunas características especiales, como utilizar un cemento resistente en terrenos agresivos. Según indica el CTE, el hormigón de los pilotes perforados debe presentar las siguientes características:

- Alta capacidad de resistencia contra la segregación

- Alta plasticidad y buena cohesión

- Buena fluidez

- Capacidad de autocompactación

- Suficiente trabajabilidad durante el proceso de vertido, incluida la retirada, en su caso, de los entubados provisionales

Por tanto, no se aconseja el uso de cementos de gran finura de molido y alto calor de hidratación, debido al empleo de altas dosificaciones. No se recomiendan los cementos de aluminato de calcio, aconsejándose los cementos con adiciones (tipo CEM II), porque las adiciones mejoran la durabilidad y la trabajabilidad, reduciendo la generación de calor durante el curado. Si la agresividad del terreno es muy elevada, se deben emplear cementos con la característica especial de resistencia a sulfatos o agua de mar (SR/MR).

En cuanto a los áridos, se utilizará una granulometría continua para evitar la segregación. También se preferirá el empleo de áridos redondeados cuando la colocación del hormigón se realice mediante tubo tremie. El tamaño máximo se limita a 32 mm o a ¼ de la separación entre armaduras longitudinales, eligiéndose el valor menor de ambos. En condiciones normales, se utilizarán tamaños máximos de árido de 25 mm si es rodado y 20 mm si es de machaqueo.

Como en los hincados, existen diversos procedimientos de ejecución, con o sin entubación según la consistencia y estabilidad del terreno y con diferentes sistemas de compactación del hormigón: mecánicamente o con aire comprimido.

Si se emplea entubación, su recuperación o integración definitiva se debe decidir con los mismos criterios que en los pilotes hincados; en terrenos de cierta consistencia, puede no ser necesaria la entubación, en cuyo caso la excavación puede realizarse con lodos o en seco. Los métodos de entibación o sostenimiento de la perforación son más complejos y caros cuanto menos consistente es el terreno. Así, rocas, arcillas, limos y arenas son, por este orden, cada una más difícil de sostener. Además, la presencia del nivel freático acrecienta el problema, más si el agua está en movimiento o está cargada de sales.

Por otra parte, hay que tener presente que, en una zona de relativamente poco espesor alrededor del terreno excavado, se produce una alteración que depende del método de perforación y que normalmente producirá una disminución de la tensión lateral previa a la instalación del pilote. Ello se traduce en un descenso de la densidad y del ángulo de rozamiento, sobre todo en las arcillas (en arenas la perforación no puede realizarse sin entibación, que incluso puede densificar el terreno si la perforación se realiza dentro de un tubo hincado previamente).

Así, el uso de hélices discontinuas para realizar la excavación deja peor el fondo de la excavación por falta de limpieza adecuada y caída de detritus de las paredes al introducir las armaduras. Ello influye en la resistencia por punta del pilote, que podría mejorarse con una inyección de “jet-grouting” en el fondo de la excavación.

Los pilotes perforados, si llegan a un sustrato rocoso, deberían poder empotrarse en él de alguna forma. Para ello se excava la roca con trépano o con otro medio. En el caso de que el empotramiento no supere un diámetro de profundidad, entonces se considera que el pilote está simplemente apoyado. En estos casos, hay que asegurar que el fondo de la perforación se encuentre limpio para evitar depósitos de material compresible que originen asientos y pérdida de capacidad portante por la base.

No se debe permitir la hinca con desplazamiento de pilotes o entibaciones a distancias menores a 3 m de un pilote hormigonado hasta que este hormigón presente una resistencia mínima de 3 MPa. Este plazo también se debe respetar cuando se realice la perforación con extracción, a una distancia mínima de 3,5 diámetros medidos desde el centro del pilote.

Solo se pueden ejecutar pilotes aislados hormigonados “in situ” si su diámetro supera los 1000 mm y se arman para las excentricidades y momentos resultantes. No se deben ejecutar pilotes aislados de este tipo si su diámetro es inferior a los 450 mm. En diámetros intermedios, solo se permiten pilotes aislados si se arriostran en dos direcciones perpendiculares.

La norma NTE-CPI “Cimentaciones. Pilotes in situ”, indica que el hormigonado del pilote quedará a una altura superior a la definitiva, debiéndose demoler el exceso una vez endurecido el hormigón. La altura a sanear será como mínimo la mitad del diámetro cuando la cabeza quede sobre el nivel freático, o de vez y media el diámetro cuando la cabeza quede por debajo. De todos modos, la recomendación es que la Dirección Facultativa indique la profundidad a descabezar teniendo en cuenta estos factores y el grado de contaminación del hormigón de la parte superior del pilote.

En cuanto a los ensayos de control de los pilotes terminados, se distinguen los ensayos de integridad a lo largo del pilote y los ensayos de carga (estáticos o dinámicos). Los primeros comprueban la continuidad del fuste del pilote y la resistencia del hormigón; para ello pueden ser ensayos de transparencia sónica, de impedancia mecánica o sondeos mecánicos a lo largo del pilote. El Código Técnico de Edificación CTE DB-SE C establece que el número de ensayos de integridad no debe ser inferior a 1 por cada 20 pilotes, salvo en el caso de pilotes aislados de diámetros entre 450 y 1000 mm, que no debe ser inferior a 2 por cada 20 pilotes. En pilotes aislados de diámetro superior a 1000 mm, no debe ser inferior a 5 por cada 20 pilotes. Sin embargo, son frecuencias de muestreo muy bajas, pues no son las habituales aceptadas internacionalmente, donde se especifica un mínimo del 30% como muestra. Con todo, se recomienda ensayar al 100% todos los pilotes, al menos con el ensayo sónico mediante martillo de mano.

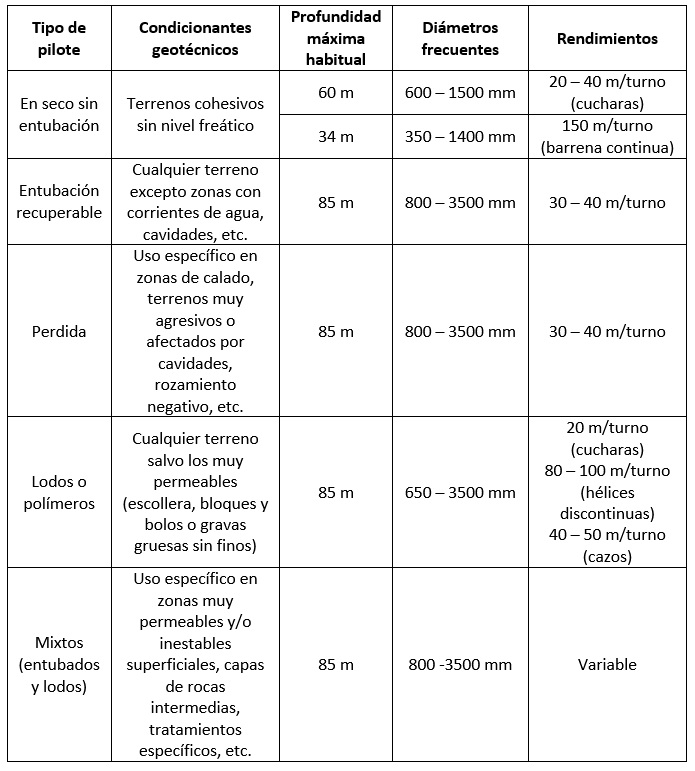

En la Tabla 1 se recoge el uso de los pilotes perforados en función de los condicionantes geotécnicos, diámetro, profundidad y rendimientos que puede tener, todo ello para tener un orden de magnitud de sus características principales.

Referencias:

CARO, P. (2016). Criterios para la selección de equipos en la perforación de pilotes. Revista Obras Urbanas, 58: 28-40.

YEPES, V. (2020). Procedimientos de construcción de cimentaciones y estructuras de contención. Colección Manual de Referencia, 2ª edición. Editorial Universitat Politècnica de València, 480 pp. Ref. 328. ISBN: 978-84-9048-903-1.

YEPES, V. (2021). Procedimientos de construcción para la compactación y mejora del terreno. Colección Manual de Referencia, 1ª edición. Editorial Universitat Politècnica de València, 426 pp. Ref. 428. ISBN: 978-84-9048-603-0.

Cursos:

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.