UNA PRIMERA APROXIMACIÓN HACIA LA SOSTENIBILIDAD EN LA OBRA CIVIL CON SOLUCIONES PREFABRICADAS DE HORMIGÓN (y IV)

Alejandro López-Vidal (ANDECE) y Víctor Yepes (Universitat Politècnica de València)

Próximos retos de la industria del prefabricado de hormigón

La propia industria reconoce que no sólo tiene una responsabilidad para mejorar su comportamiento por la creciente demanda de soluciones sostenibles, sino que parte de su competitividad futura crecerá si es capaz de sacar provecho del potencial inherente que tiene el propio concepto de construcción industrializada con elementos prefabricados de hormigón, tal y como hemos ido destacando anteriormente, algo que cada vez es más apreciado por proyectistas e ingenieros, promotores, empresas constructoras, compañías aseguradoras y en general, los usuarios finales (que al fin y al cabo, acabamos siendo todos).

La propia industria reconoce que no sólo tiene una responsabilidad para mejorar su comportamiento por la creciente demanda de soluciones sostenibles, sino que parte de su competitividad futura crecerá si es capaz de sacar provecho del potencial inherente que tiene el propio concepto de construcción industrializada con elementos prefabricados de hormigón, tal y como hemos ido destacando anteriormente, algo que cada vez es más apreciado por proyectistas e ingenieros, promotores, empresas constructoras, compañías aseguradoras y en general, los usuarios finales (que al fin y al cabo, acabamos siendo todos).

Una de las aparentes desventajas de los productos de hormigón es su contenido en cemento, y más en particular la cantidad de Clinker incorporada, causante de una parte importante de las emisiones globales de CO2. De esta forma, las industrias cementeras y del prefabricado deben invertir enormes esfuerzos en optimizar el uso del cemento, mejorando la hidratación del mismo y ajustando la proporción del mismo para reducir el CO2 embebido. El uso de adiciones como las escorias granuladas de altos hornos, las cenizas volantes y el humo de sílice está en pleno crecimiento, lo que supone una reducción de las emisiones de CO2 que conllevan con respecto al cemento Portland [9].

La sostenibilidad en las plantas de prefabricados se traslada a la eficiencia de los recursos, mediante la reducción de residuos o a través de la certificación bajo normas como la ISO 14001 y EMAS. Las nuevas fábricas suelen incorporar grandes sistemas de reciclado para la reutilización del agua sobrante del proceso productivo, o cualquier otro material de desecho. Nada de esto sería posible sin la aportación de una capacitación humana de gran desempeño y que se implique para el éxito de la empresa en este enfoque sostenible, que en muchos casos acaban siendo el motor de la introducción de nuevas técnicas de ahorro de energía, iniciativas de reciclaje e incluso programas con la comunidad local.

Debe destacarse por encima de todas el plan estratégico “Precast Sustainability Strategy and Charter” de la Asociación Británica de Prefabricados de Hormigón [10]. Firmado por primera vez en 2007 por 17 empresas, está incluido ya hoy dentro del programa de acción “Raising the Bar” y al que todas las compañías asociadas están comprometidas a cumplir. Este plan anima a dichas empresas a ir más allá de lo que exige la legislación vigente, de tal forma que lleven a cabo acciones voluntarias que permitan una mayor sostenibilidad en los productos y operaciones que realizan. Para cumplir estos retos, se han desarrollado un conjunto de principios sostenibles adaptados a la dinámica propia de la industria. El primer periodo se enmarcó entre 2008 y 2012, en el que 12 de los 14 objetivos fueron alcanzados. En 2013, el Consejo Británico del Prefabricado aprobó una nueva batería de medidas a cumplir en el año 2020, tomando como base algunos datos de 2012.

- 10% de reducción de la energía total utilizada en la fabricación

- 20% de reducción de las emisiones de CO2

- 10% de reducción de los residuos en las fábricas

- Reducir a menos de 0,5 kg/Tn los residuos de fábrica a enviar a vertedero

- Incremento al 25% de la proporción de adiciones alternativas al cemento

- Incremento al 25% de la proporción de áridos reciclados o secundarios

- 20% de reducción del consumo total de agua

- Reducción a la mita del riesgo de accidentes laborales entre 2015 y 2020

- Ampliar el peso total fabricado, así como el número de centros productivos, certificados bajo algún sistema de gestión medioambiental (p.ej. ISO 14001) al 95%. Mismo objetivo para la certificación bajo algún sistema de gestión de calidad (p.ej. ISO 9001) o cubiertos por alguna norma de uso de fuentes responsables

- Reducción de condenas por vertidos a la atmósfera y al agua a cero

- Mejorar la captación de datos de transporte en 2015 (se fijará un Nuevo objetivo en 2016)

- Incrementar el número de empleados cubiertos por un sistema de gestión certificado (p.ej. ISO 9001/ ISO 14001/ OHSAS 18001) al 100%

- Incrementar el número de empleados cubiertos por el programa de formación y cualificación de la MPA al 100%

- Mantenimiento del 100% de centros productivos que cuentan con programas de apoyo a la comunidad local

Otro asunto importante a tratar será el cumplimiento de las empresas de prefabricados con el nuevo requisito básico “Uso sostenible de los recursos naturales” que se incluyó en el Reglamento UE 305/2011 de Productos de Construcción [11]. Las obras de construcción deberán proyectarse, construirse y demolerse de tal forma que la utilización de los recursos naturales sea sostenible y garantice en particular:

- La reutilización y la reciclabilidad de las obras de construcción, sus materiales y sus partes tras la demolición;

- La durabilidad de las obras de construcción;

- La utilización de materias primas y materiales secundarios en las obras de construcción que sean compatibles desde el punto de vista medioambiental.

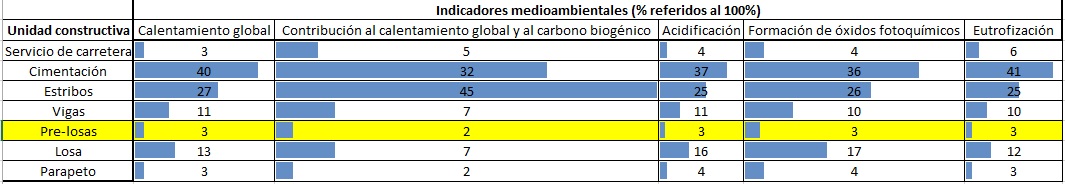

La industria está analizando cómo presentar de la forma más clara y creíble los datos para los análisis de ciclo de vida (ACV), mediante el empleo de declaraciones ambientales de producto verificadas por tercera parte que cumplan con las nuevas normativas, como es el caso europeo. Esta información además resultará de interés porque podrá ir incluida en los sistemas BIM (Modelo de información de la Construcción). Esto permitirá a que los técnicos alcancen durante el desarrollo del proyecto un impacto reducido de los indicadores de la sostenibilidad tanto en edificios como en infraestructuras, todo ello basado en datos fiables que se ajusten a la realidad a lo largo de su vida útil. Esto además servirá para que los fabricantes optimicen sus procesos de producción, a partir de una mejora en la eficiencia de los recursos (materias primas, agua y energía), la minimización de residuos e incluso un incentivo para el empleo de materiales y fuentes de energía alternativos

Esta preocupación medioambiental (sostenible) debería ir convirtiéndose en un estímulo creciente en cualquier empresa. Este enfoque ya se está implementando en las tomas de decisiones de las compañías, motivado especialmente por la mayor apuesta de las administraciones públicas, como puede ser el caso de las políticas y procedimientos de compra verde que ya están instaurados en países como Suecia o Noruega, o ha sucedido más recientemente en el País Vasco [12], que promueve un mayor uso de elementos prefabricados como vía para la no generación de residuos.

Referencias

[1] BREEAM, Building Research Establishment Environmental Assessment

[2] LEED, Leadership in Energy and Environmental Design

[3] Draft ISO 21931-2 Sustainability in building construction — Framework for methods of assessment of the sustainability performance of construction works. Part 2: Civil Engineering Works

[4] Draft EN 15643-5 Sustainability of construction works – Sustainability assessment of buildings and civil engineering works – part 5: framework on specific principles and requirement for civil engineering works

[5] ISO 21930:2007 Sustainability in building construction – Environmental declaration of building products

[6] UNE-EN 15804:2012+A1:2014 Sostenibilidad en la construcción. Declaraciones ambientales de producto. Reglas de categoría de producto básicas para productos de construcción.

[7] “EPD Arroyo Valchano railway bridge”. Acciona Infraestructuras, EPD. 2013

[8] YEPES, V.; MARTÍ, J.V.; GARCÍA-SEGURA, T. (2015). Cost and CO2 emission optimization of precast-prestressed concrete U-beam road bridges by a hybrid glowworm swarm algorithm. Automation in Construction, 49:123-134

[9] “Little Green Book of Concrete – sustainable construction with precast concrete”. British Precast, 2008

[10] “Precast Sustainability Strategy and Charter”. British Precast Concrete Association, 2013

[11] Reglamento (UE) No 305/2011 del Parlamento Europeo y del Consejo por el que se establecen condiciones armonizadas para la comercialización de productos de construcción y se deroga la Directiva 89/106/CEE del Consejo

[12] “Manual práctico de compra y contratación pública verde. Modelos y ejemplos para su implantación por la administración pública vasca”. ihobe. 2011

Sobre los autores:

Alejandro López-Vidal. Nacido en 1978. Ingeniero Industrial por la Universidad de León. Ha desempeñado diversos cargos en ANDECE (Asociación Española de la Industria del Prefabricado de Hormigón) desde 2008, pasando a ocupar el puesto de Director Técnico en 2013. Es miembro de varias organizaciones relacionadas con la industria del prefabricado de hormigón, como son las Comisiones Técnica y Medioambiental de BIBM, o siendo el delegado español en el Comité de Normalización Europeo CEN/TC 229. Es Coordinador del Primer Máster Internacional sobre Construcción con Prefabricados de Hormigón en lengua hispana. Como aspectos interesantes relativos a la construcción sostenible, es secretario técnico del comité espejo español del CEN/TC 350 para los temas de sostenibilidad en la edificación, y colabora actualmente con el Grupo de Trabajo 6.15 de la FIB que está desarrollando un nuevo documento sobre la sostenibilidad de las estructuras prefabricadas.

Víctor Yepes. Nacido en 1964. Doctor Ingeniero de Caminos, Canales y Puertos. Catedrático Acreditado por ANECA y Profesor Titular en la Universitat Politècnica de València. Actualmente está implicado en varios proyectos de investigación relacionados con la optimización y la evaluación del ciclo de vida de las estructuras de hormigón. Imparte clases sobre métodos de construcción, innovación y gestión de la calidad. Es además director del Máster en Ingeniería del Hormigón. También es investigador senior en el Instituto de Ciencia y Tecnología del Hormigón (ICITECH) y dirige el Proyecto de investigación BRIDLIFE: “Toma de decisiones en la gestión del ciclo de vida de puentes pretensados en términos de eficiencia social y medioambiental, bajo presupuestos ajustados”.

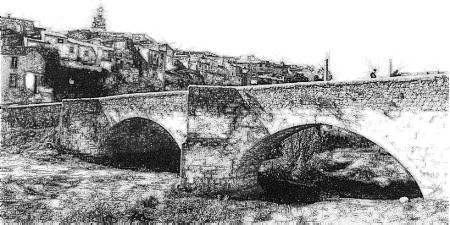

El puente viejo (pont vell) de Ontinyent, sobre el río Clariano, está situado en la entrada del núcleo antiguo de la ciudad de Ontinyent por el denominado Camino de los Carros, que conducía a las poblaciones de Xàtiva y Gandia. Fue construido a iniciativa del Consell de la ciudad para dar solución a la aglomeración de tráfico y viandantes asociado al desarrollo de la industria manufacturera de la lana (Sanz, 2005). El puente actual se construyó sobre otros anteriores, que fueron derruidos por las fuertes avenidas del río Clariano. Se trata de un puente de sillería de dos arcos escarzanos de 11,1 y 13,3 m de luz, separados por una gruesa pila de 4,4 m de espesor. La longitud del puente se encuentra sobre 50 m, con una anchura de tablero de 4,2 m. Presenta tajamares triangulares, escalonados, pero que llegan hasta el pretil, con arrimaderos. Los autores fueron los maestros de obra y picapedreros Pere Ribera y Juan Montañés, que suscribieron un contrato de obras con los Jurados de la Villa en enero de 1500, y se comprometieron a terminan antes del 4 de marzo de 1501, cosa que cumplieron. El puente disponía de una torre de defensa en la entrada, de la que se conservan unos restos datados hacia 1597, que actualmente son los cimientos de una casa particular. Su superficie externa es de sillares de piedra, aunque la barandilla fue construida con los restos de varios portales murales derrumbados a finales del siglo XVIII. El puente ha sido restaurado en los años 80.

El puente viejo (pont vell) de Ontinyent, sobre el río Clariano, está situado en la entrada del núcleo antiguo de la ciudad de Ontinyent por el denominado Camino de los Carros, que conducía a las poblaciones de Xàtiva y Gandia. Fue construido a iniciativa del Consell de la ciudad para dar solución a la aglomeración de tráfico y viandantes asociado al desarrollo de la industria manufacturera de la lana (Sanz, 2005). El puente actual se construyó sobre otros anteriores, que fueron derruidos por las fuertes avenidas del río Clariano. Se trata de un puente de sillería de dos arcos escarzanos de 11,1 y 13,3 m de luz, separados por una gruesa pila de 4,4 m de espesor. La longitud del puente se encuentra sobre 50 m, con una anchura de tablero de 4,2 m. Presenta tajamares triangulares, escalonados, pero que llegan hasta el pretil, con arrimaderos. Los autores fueron los maestros de obra y picapedreros Pere Ribera y Juan Montañés, que suscribieron un contrato de obras con los Jurados de la Villa en enero de 1500, y se comprometieron a terminan antes del 4 de marzo de 1501, cosa que cumplieron. El puente disponía de una torre de defensa en la entrada, de la que se conservan unos restos datados hacia 1597, que actualmente son los cimientos de una casa particular. Su superficie externa es de sillares de piedra, aunque la barandilla fue construida con los restos de varios portales murales derrumbados a finales del siglo XVIII. El puente ha sido restaurado en los años 80.