El drenaje y la impermeabilización de los túneles tiene una gran importancia técnica y económica. Favorece la calidad y el “confort” de terminación y mejora las condiciones de mantenimiento del túnel. De este modo, la correcta elección de los materiales con respecto a las condiciones de un determinado momento y lugar es muy importante en la impermeabilización del túnel. Con ello se van a impedir filtraciones que pueden dañar el revestimiento estructural, evitando la disgregación del hormigón y la corrosión de las instalaciones. Es necesario analizar las condiciones físicas y químicas del agua para garantizar que no deterioran el sistema de impermeabilización.

El drenaje y la impermeabilización de los túneles tiene una gran importancia técnica y económica. Favorece la calidad y el “confort” de terminación y mejora las condiciones de mantenimiento del túnel. De este modo, la correcta elección de los materiales con respecto a las condiciones de un determinado momento y lugar es muy importante en la impermeabilización del túnel. Con ello se van a impedir filtraciones que pueden dañar el revestimiento estructural, evitando la disgregación del hormigón y la corrosión de las instalaciones. Es necesario analizar las condiciones físicas y químicas del agua para garantizar que no deterioran el sistema de impermeabilización.

El sistema de impermeabilización dependerá directamente del caudal de agua infiltrado en el túnel. Estos caudales dependen de la geología, la climatología y la geomorfología. Los parámetros hidrogeológicos de más interés serán los siguientes: la porosidad, la permeabilidad, el gradiente hidráulico y la transmisividad. Se pueden distinguir tres tipos de impermeabilización, dependiendo del agua contenida en el macizo donde se excava:

- Si el agua hace presencia en la franja capilar, se deberá impermeabilizar en toda la construcción subterránea, pues se deben cerrar los poros para evitar que la humedad llegue al interior por capilaridad. Se pueden usar pinturas impermeables y con menos frecuencia, membranas.

- En el caso de zonas saturadas, de debe desviar el agua para que no genere presiones. Se recoge el agua en un drenaje longitudinal del túnel. Se usan morteros hidrófugos o bien membranas o láminas impermeables.

- En aguas subterráneas se usa una impermeabilización flexible, cerrada y resistente a la presión de dicha agua. Se usan membranas o láminas impermeables y con menor asiduidad morteros hidrófugos.

El tipo de impermeabilización que usemos también dependerá del uso que vaya a tener el túnel, que determinará el grado de estanqueidad o la cantidad de filtraciones permitidas. La norma española UNE 104424 ofrece la siguiente tabla indicativa:

También os dejo varios enlaces de interés: http://www.ossaint.com/esp/impermeabilizacion.aspx?BtnSubMenu=43, y éste de Terratest: http://www.terratest.es/docs/impermeabilizacionydrenajedetunelesconfotos.pdf.

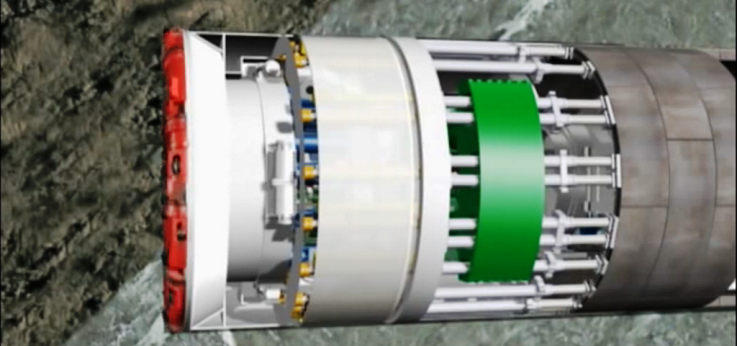

También os dejo varios vídeos. El primero es de la impermeabilización de los túneles de Pajares.

Referencias:

MARTÍ, J.V.; YEPES, V.; GONZÁLEZ, F.; ALCALÁ, J. (2012). Técnicas de voladuras y excavación en túneles. Apuntes de la Universitat Politècnica de València. Ref. 530, 165 pp.