La Universitat Politècnica de València, en colaboración con la empresa Ingeoexpert, ha elaborado un Curso en línea sobre “Fabricación y puesta en obra del hormigón”.

La Universitat Politècnica de València, en colaboración con la empresa Ingeoexpert, ha elaborado un Curso en línea sobre “Fabricación y puesta en obra del hormigón”.

El curso, totalmente en línea, se desarrollará en 6 semanas, con un contenido de 75 horas de dedicación del estudiante. Hay plazas limitadas.

Toda la información la puedes encontrar en esta página: https://ingeoexpert.com/cursos/curso-de-fabricacion-y-puesta-en-obra-del-hormigon/

Acerca de este curso

Este curso ofrece una visión completa sobre la fabricación y la puesta en obra del hormigón. No se requieren conocimientos previos específicos, ya que está diseñado para beneficiar a un amplio espectro de profesionales, tanto con experiencia como sin ella, así como a estudiantes de disciplinas relacionadas con la construcción, tanto en el ámbito universitario como en la formación profesional. El proceso de aprendizaje está estructurado de manera gradual, lo que permite a los participantes profundizar en los aspectos que más les interesen, apoyándose en material complementario y enlaces a recursos en línea, como vídeos y catálogos.

En este curso, adquirirás conocimientos fundamentales sobre la fabricación de hormigones y el uso de maquinaria relacionada, incluyendo centrales de hormigonado, transporte y bombeo de hormigón, cintas transportadoras, gunitado, colocación de hormigón bajo el agua y en condiciones de frío o calor, así como grandes vertidos, compactación por vibrado, hormigón al vacío, curado, juntas de construcción, hormigón precolocado y tipos de hormigón como el de fibra de vidrio, autocompactantes, compactados con rodillo y ligeros.

El enfoque principal del programa es comprender los principios que rigen la fabricación y la puesta en obra del hormigón, tanto prefabricado como ejecutado en obra, prestando atención a sus características más importantes y a los aspectos constructivos relevantes en ingeniería civil y edificación. El curso abarca un amplio espectro y profundiza en los fundamentos de la ingeniería de la construcción, además de destacar la importancia de fomentar el pensamiento crítico de los estudiantes, especialmente en relación con la selección de métodos, técnicas y maquinaria que se deben aplicar en situaciones concretas. Además, este curso trata de llenar el vacío que a menudo deja la bibliografía habitual y está diseñado para que los estudiantes puedan profundizar en los conocimientos adquiridos y adaptarlos a su experiencia previa o a sus objetivos personales y empresariales.

El contenido del curso se organiza en 50 lecciones, cada una de las cuales constituye una secuencia de aprendizaje completa. Además, se ofrece un amplio conjunto de problemas resueltos que complementan la teoría presentada en cada lección. Se estima que se necesitan entre dos y tres horas para completar cada lección, en función del interés del estudiante por profundizar en los temas mediante el material adicional proporcionado.

Al finalizar cada unidad didáctica, el estudiante se enfrenta a una serie de preguntas diseñadas para consolidar los conceptos fundamentales y fomentar la curiosidad sobre aspectos relacionados con el tema tratado. También se han diseñado tres unidades adicionales para reforzar los conocimientos adquiridos a través del desarrollo de casos prácticos, en los que se fomenta el pensamiento crítico y la capacidad para resolver problemas reales. Finalmente, al concluir el curso, se llevará a cabo un conjunto de preguntas tipo test con el objetivo de evaluar el aprovechamiento del estudiante, además de servir como herramienta de aprendizaje.

El curso está diseñado para una dedicación total de 75 horas por parte del estudiante. Se busca mantener un ritmo moderado, con una dedicación semanal de aproximadamente 10 a 15 horas, en función del nivel de profundidad que cada estudiante desee alcanzar. La duración total del curso es de seis semanas de aprendizaje.

Lo que aprenderás

Al finalizar el curso, los objetivos de aprendizaje básicos son los siguientes:

- Comprender la utilidad y las limitaciones de la maquinaria empleada en la fabricación del hormigón, tanto prefabricado como elaborado en obra

- Evaluar y seleccionar los procedimientos constructivos para la colocación del hormigón, atendiendo a criterios económicos y técnicos

- Conocer las buenas prácticas y los aspectos de seguridad implicados en el transporte, vertido, compactación y curado del hormigón

- Analizar las características específicas en la fabricación y colocación de hormigones especiales como los autocompactantes, ligeros, con fibras, precolocados, compactados con rodillo y otros.

Programa del curso

- Lección 1. Fabricación de hormigones

- Lección 2. Homogeneidad en la fabricación del hormigón

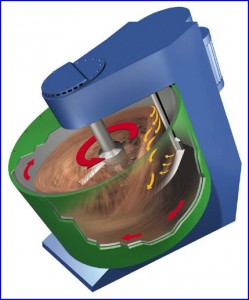

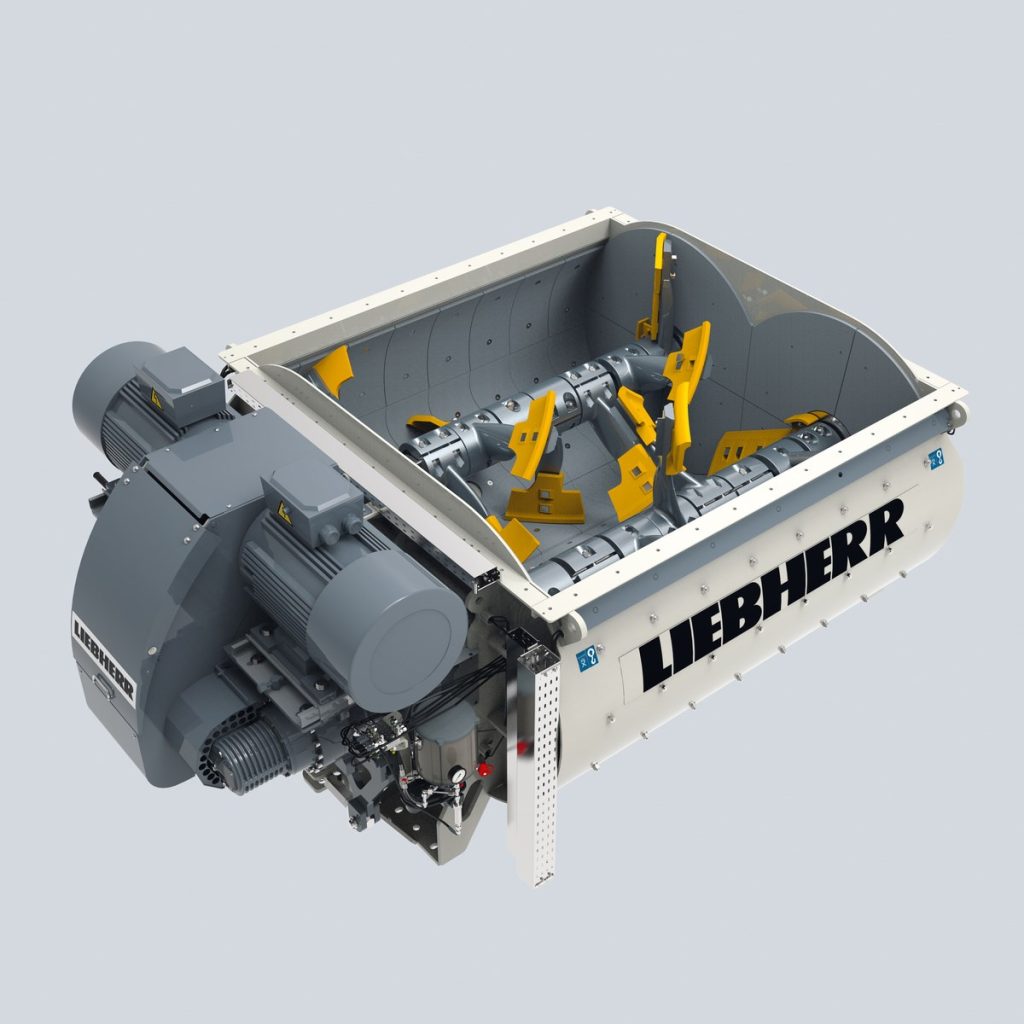

- Lección 3. Amasado del hormigón

- Lección 4. Amasadoras de hormigón

- Lección 5. Centrales de fabricación de hormigón

- Lección 6. Hormigoneras

- Lección 7. Cálculo de la temperatura de fabricación del hormigón

- Lección 8. Almacenamiento de áridos

- Lección 9. Corrección de humedad de los áridos

- Lección 10. Transporte del cemento

- Lección 11. Silos fijos de cemento

- Lección 12. Cemento para hormigones resistentes a sulfatos en cimentaciones

- Lección 13. Carretillas manuales o a motor para el transporte del hormigón

- Lección 14. Hormigonado con cubilote

- Lección 15. Transporte del hormigón mediante cintas transportadoras

- Lección 16. Colocación del hormigón mediante bombeo

- Lección 17. Torres distribuidoras de hormigón

- Lección 18. Problemas de bombeo de hormigón

- Lección 19. Hormigón proyectado: gunitado

- Lección 20. Recomendaciones para el vertido de hormigón

- Lección 21. Trompas de elefante para la colocación del hormigón

- Lección 22. Hormigonado con tubería Tremie

- Lección 23. Técnicas de colocación del hormigón bajo el agua

- Lección 24. Fabricación y colocación del hormigón en tiempo caluroso

- Lección 25. Fabricación y colocación del hormigón en tiempo frío

- Lección 26. Hormigonado en condiciones de viento

- Lección 27. Vertido y compactación de hormigón en soportes de sección reducida

- Lección 28. Grandes vertidos de hormigón

- Lección 29. Razones para compactar el hormigón

- Lección 30. Compactación manual del hormigón: picado y apisonado

- Lección 31. Compactación del hormigón por vibrado

- Lección 32. Vibradores de aguja para compactar el hormigón

- Lección 33. Vibradores externos para encofrados de hormigón

- Lección 34. Mesa vibrante de hormigón

- Lección 35. Compactación del hormigón con regla vibrante

- Lección 36. Compactación del hormigón por centrifugación

- Lección 37. Hormigón al vacío

- Lección 38. Alisadoras rotativas o fratasadoras

- Lección 39. Revibrado del hormigón

- Lección 40. Agrietamiento plástico durante el fraguado del hormigón: Nomograma de Menzel

- Lección 41. Necesidad y fases del curado del hormigón

- Lección 42. Curado de pavimentos y otras losas de hormigón sobre tierra

- Lección 43. Curado al vapor del hormigón e índice de madurez

- Lección 44. Hormigón de limpieza en fondos de excavación

- Lección 45. Las juntas de construcción en el hormigón

- Lección 46. Hormigón precolocado: Prepakt y Colcrete

- Lección 47. Hormigón reforzado con fibra de vidrio

- Lección 48. Hormigón autocompactante

- Lección 49. Hormigones compactados con rodillo

- Lección 50. Hormigones ligeros

- Supuesto práctico 1.

- Supuesto práctico 2.

- Supuesto práctico 3.

- Batería de preguntas final

Conozca a los profesores

Víctor Yepes Piqueras

Ingeniero de Caminos, Canales y Puertos (1982-1988). Número 1 de promoción (Sobresaliente Matrícula de Honor). Especialista Universitario en Gestión y Control de la Calidad (2000). Doctor Ingeniero de Caminos, Canales y Puertos, Sobresaliente “cum laude”. Catedrático de Universidad en el área de ingeniería de la construcción en la Universitat Politècnica de València y profesor, entre otras, de las asignaturas de Procedimientos de Construcción en los grados de ingeniería civil y de obras públicas. Ha recibido el Premio a la Excelencia Docente por parte del Consejo Social. Su experiencia profesional se ha desarrollado como jefe de obra en Dragados y Construcciones S.A. (1989-1992) y en la Generalitat Valenciana como Director de Área de Infraestructuras e I+D+i (1992-2008). Ha sido Director Académico del Máster Universitario en Ingeniería del Hormigón (2008-2017), obteniendo durante su dirección la acreditación EUR-ACE para el título. Profesor Visitante en la Pontificia Universidad Católica de Chile. Investigador Principal en 6 proyectos de investigación competitivos. Ha publicado más de 175 artículos en revistas indexadas en el JCR. Autor de 10 libros, 22 apuntes docentes y más de 350 comunicaciones a congresos. Ha dirigido 17 tesis doctorales, con 10 más en marcha. Sus líneas de investigación actuales son las siguientes: (1) optimización sostenible multiobjetivo y análisis del ciclo de vida de estructuras de hormigón, (2) toma de decisiones y evaluación multicriterio de la sostenibilidad social de las infraestructuras y (3) innovación y competitividad de empresas constructoras en sus procesos. Ha recibido el Premio a la Excelencia Docente por parte del Consejo Social, así como el Premio a la Trayectoria Excelente en Investigación y el Premio al Impacto Excelente en Investigación, ambos otorgados por la Universitat Politècnica de València.

Lorena Yepes Bellver

Lorena Yepes Bellver es Profesora Asociada en el Departamento de Mecánica de los Medios Continuos y Teoría de las Estructuras de la Universitat Politècnica de València. Es ingeniera civil, máster en ingeniería de caminos, canales y puertos y máster en ingeniería del hormigón. Ha trabajado en los últimos años en empresas constructoras y consultoras de ámbito internacional. Aparte de su dedicación docente e investigadora, actualmente se dedica a la consultoría en materia de ingeniería y formación.