En esta ocasión comparto con los lectores una entrevista que me han realizado a propósito de un reciente estudio publicado en Nature Communications —Vaserman, E., Weaver, J.C., Hayhow, C. et al. (2025), An unfinished Pompeian construction site reveals ancient Roman building technology— que ha generado un notable interés tanto en la comunidad científica como en los medios. El trabajo ha sido también objeto de un artículo en El País (“Así construían los albañiles de la Antigua Roma”, disponible en: https://elpais.com/ciencia/2025-12-09/asi-construian-los-albaniles-de-la-antigua-roma.html), en el que se recoge mi valoración sobre sus implicaciones para la ingeniería civil y la comprensión de las técnicas constructivas romanas. Presento aquí la entrevista completa, con el fin de profundizar en los aspectos técnicos y arqueológicos que hacen de este estudio un caso excepcional para el análisis de los materiales históricos.

- El artículo sostiene que en Pompeya se empleaba con cierta frecuencia la mezcla en caliente con cal viva, ¿cómo interpreta esta afirmación?

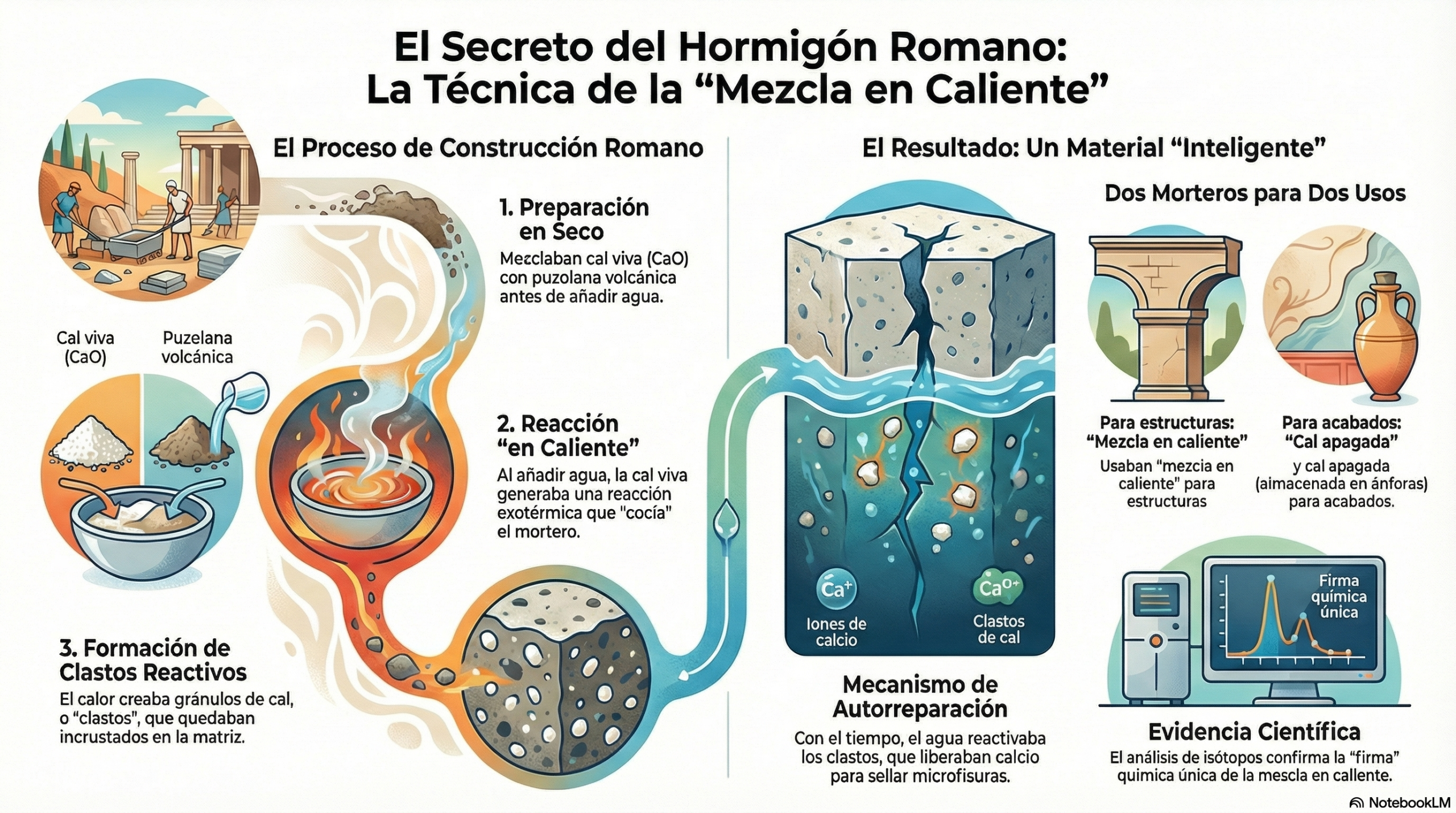

El trabajo presenta una serie de análisis microestructurales y químicos que indican claramente que en la Domus IX 10,1 se utilizó un procedimiento basado en la mezcla de cal viva con materiales puzolánicos en estado seco. Los resultados son coherentes con esta hipótesis y están bien fundamentados en este contexto arqueológico, especialmente debido al hallazgo de montones de material premezclado seco que contenían gránulos de cal viva. No obstante, desde la perspectiva de la ingeniería civil, conviene subrayar que se trata de una evidencia localizada en un momento de reconstrucción posterior al terremoto del año 62 d. C., por lo que no es posible extrapolarla automáticamente a todo el ámbito del Imperio romano. La diversidad de materiales y prácticas constructivas descrita por autores como Vitruvio, quien abogaba por el apagado previo de la cal, hace recomendable interpretar este estudio como una muestra de la coexistencia de métodos alternativos al canon clásico, pero no como una descripción universal.

- El estudio plantea que los morteros podrían haber experimentado procesos de autorreparación a muy largo plazo. ¿Cómo valora usted esta idea?

Los datos indican que ciertos clastos de calcita pudieron seguir reaccionando durante un periodo prolongado, actuando como fuente de calcio reactivo. Esto habría favorecido el relleno de microfisuras mediante la recristalización de carbonato cálcico en sus polimorfos de calcita y aragonito. Este comportamiento es interesante desde el punto de vista científico, ya que permite comprender mejor la evolución mineralógica en la interfaz entre los áridos volcánicos y la matriz cementante. No obstante, desde el punto de vista de la ingeniería estructural moderna, es importante tener en cuenta su contexto, ya que se trata de un proceso geoquímico lento, con efectos localizados y condicionado por los ciclos de humedad ambiental. Esta característica ayuda a explicar la durabilidad observada, pero no tiene una equivalencia directa con los mecanismos de reparación activa inmediata que se investigan actualmente en la obra civil.

- ¿Podría interpretarse la presencia de clastos de cal como un indicio de una mezcla defectuosa?

En determinadas obras históricas, la presencia de grumos de cal puede deberse a procesos de mezcla incompletos o a un apagado insuficiente. Sin embargo, en este caso particular, los análisis de espectroscopía infrarroja y de isótopos estables de carbono y oxígeno indican que estos grumos se formaron durante un proceso térmico y químico compatible con la utilización deliberada de cal viva. Los investigadores documentan, además, la segregación intencionada de materiales: montones de premezcla con cal viva para muros estructurales frente a ánforas con cal apagada para acabados. Por tanto, las pruebas apuntan a una técnica constructiva específica (hot mixing) y no a una ejecución negligente.

- ¿Cree que estos resultados pueden considerarse representativos del conjunto de la construcción romana?

Los datos corresponden a un escenario muy concreto, que se conserva excepcionalmente bien gracias a la ceniza volcánica de la erupción del 79 d. C., lo que permite analizar materiales «congelados» en plena fase de obra. Precisamente por su carácter singular, lo más prudente es entender que este estudio aporta información específica sobre la logística de una obra doméstica en Pompeya del siglo I, sin que ello implique que todos los constructores romanos actuaran de la misma manera en obras de infraestructura pública o en otras provincias. Para avanzar en esta cuestión, será necesario realizar estudios comparativos con metodologías similares en otros yacimientos u enclaves imperiales.

- El artículo distingue entre morteros estructurales y de acabado. ¿Considera acertada esa diferenciación?

Esta diferenciación es coherente con lo que cabría esperar en cualquier tradición constructiva con un mínimo grado de especialización. El estudio documenta el uso de cal apagada almacenada en ánforas recicladas, presumiblemente destinada a morteros de reparación o revestimientos pictóricos, mientras que la cal viva se reservaba para la mampostería estructural. Las propiedades requeridas para un muro de carga no son idénticas a las necesarias para un acabado fino y el análisis químico (ratios Ca/Si) del artículo parece respaldar que se ajustaban las formulaciones según la función. La propuesta es razonable y encaja con el análisis logístico del flujo de trabajo en la obra.

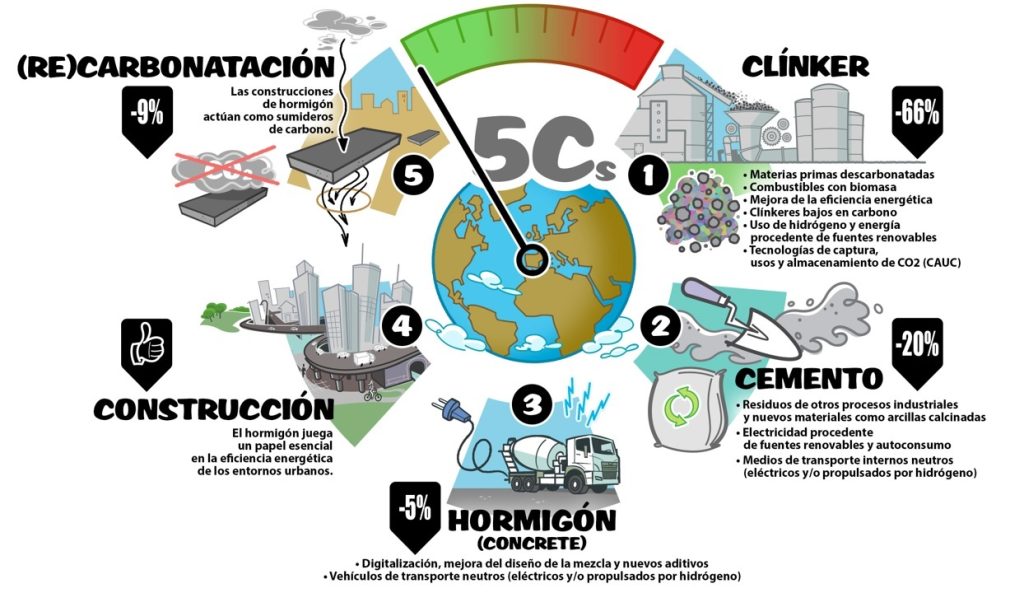

- ¿Qué aspectos de este trabajo pueden interesar a la ingeniería civil actual, especialmente en relación con los hormigones modernos?

Este estudio contribuye a una comprensión más completa de la evolución de ciertos morteros históricos a lo largo del tiempo, lo que puede resultar inspirador para el desarrollo de nuevos materiales de restauración compatibles y con menor huella de carbono. El uso de la reactividad residual de los clastos de cal para sellar fisuras es un principio valioso para la sostenibilidad. No obstante, los materiales actuales ofrecen prestaciones y un nivel de control muy superiores. Disponemos de cementos compuestos y de normativas de seguridad que permiten diseñar con una fiabilidad estandarizada que no existía en la antigüedad. Por tanto, los morteros romanos son un referente histórico y una fuente de inspiración, pero no un modelo que pueda utilizarse directamente en las grandes infraestructuras contemporáneas.

- Algunos autores han sugerido que parte de los carbonatos observados podría ser producto de procesos posteriores a la construcción. ¿Cómo valora la argumentación del estudio?

El artículo describe una serie de observaciones que indican que parte de los carbonatos se formaron durante la vida útil inicial del material. Concretamente, el análisis de isótopos permite distinguir entre la carbonatación rápida en condiciones de mezcla en caliente (fraccionamiento cinético) y la carbonatación lenta en equilibrio. Esto permite a los autores argumentar que los clastos no son únicamente producto de la degradación postdeposicional. No obstante, en materiales con tantos siglos de antigüedad, es razonable tener en cuenta también la influencia del entorno. El estudio aborda este aspecto mediante el análisis de los bordes de reacción de los áridos volcánicos, donde se observa una remineralización continua. Desde un enfoque técnico, el estudio aporta pruebas sólidas para distinguir ambas fases.

- Desde su perspectiva como catedrático de ingeniería de la construcción, ¿qué aportación considera más destacable y qué limitaciones observa?

El estudio destaca por ofrecer una visión muy detallada de un proceso constructivo interrumpido, lo que supone una oportunidad excepcional. La identificación de herramientas in situ (plomadas, azadas, pesas) junto con los materiales permite reconstruir el flujo de trabajo real, algo que rara vez se conserva. La principal limitación es su naturaleza localizada, ya que describe un caso concreto de una domus privada en reparación, lo que no permite, por sí solo, establecer conclusiones de alcance general sobre la gran ingeniería pública romana. También sería interesante complementar estas investigaciones en el futuro con datos de resistencia mecánica comparada para realizar una valoración más completa desde el punto de vista de la ingeniería estructural.

En este audio se puede escuchar una conversación que trata sobre este artículo recientemente publicado

Las ideas más interesantes del artículo se puede ver en este vídeo.

En esta presentación se resumen las ideas más importantes.

Referencia:

Vaserman, E., Weaver, J.C., Hayhow, C. et al. An unfinished Pompeian construction site reveals ancient Roman building technology. Nat Commun 16, 10847 (2025). https://doi.org/10.1038/s41467-025-66634-7

El artículo está publicado en abierto, y se puede leer aquí: