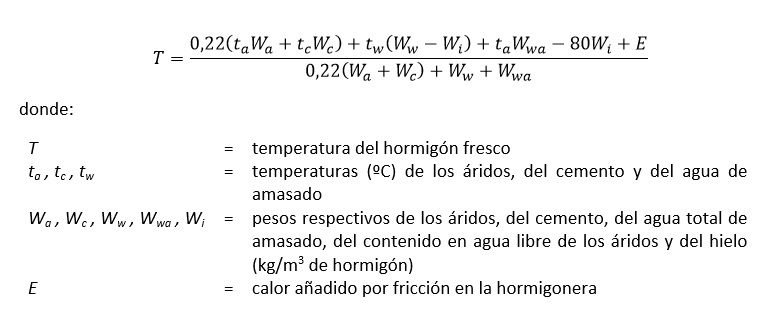

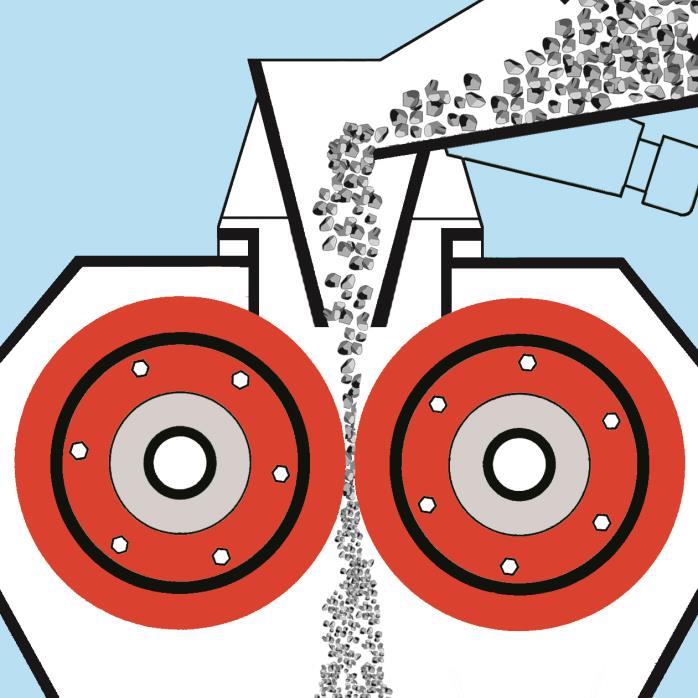

Las trituradoras de cilindros son equipos que fragmentan materiales mediante compresión entre dos cilindros paralelos y de igual diámetro, con una pequeña separación que permite ajustar la máquina. Antes de la aparición de las trituradoras de cono, estas trituradoras eran muy comunes, pero presentaban dos desventajas importantes: una baja capacidad y un rápido desgaste de la superficie del cilindro al triturar rocas abrasivas.

Los cilindros giran en direcciones opuestas, lo que facilita el transporte del material hacia la zona de trituración. Están controlados por motores eléctricos independientes para cada cilindro, conectados mediante una rueda dentada. Uno de los cilindros está montado sobre un buje fijo y el otro sobre un buje deslizante ajustable. Por lo general, este bloque deslizante trabaja con muelles de compresión, lo que proporciona un sistema de seguridad contra sobrecargas o materiales intriturables. Los cilindros pueden ser lisos, estriados o dentados.

El tamaño de la salida está limitado por la separación entre los cilindros, mientras que la intensidad de la fragmentación depende principalmente del diámetro y de la velocidad de giro de estos. Al igual que todas las trituradoras que funcionan de manera continua, las trituradoras de cilindros ofrecen un buen rendimiento y pueden alcanzar fácilmente una producción de 1000 t/h, aunque tienen bajas relaciones de reducción, generalmente de 5:1. Si los cilindros tienen dientes, son eficaces con rocas blandas y pegajosas.

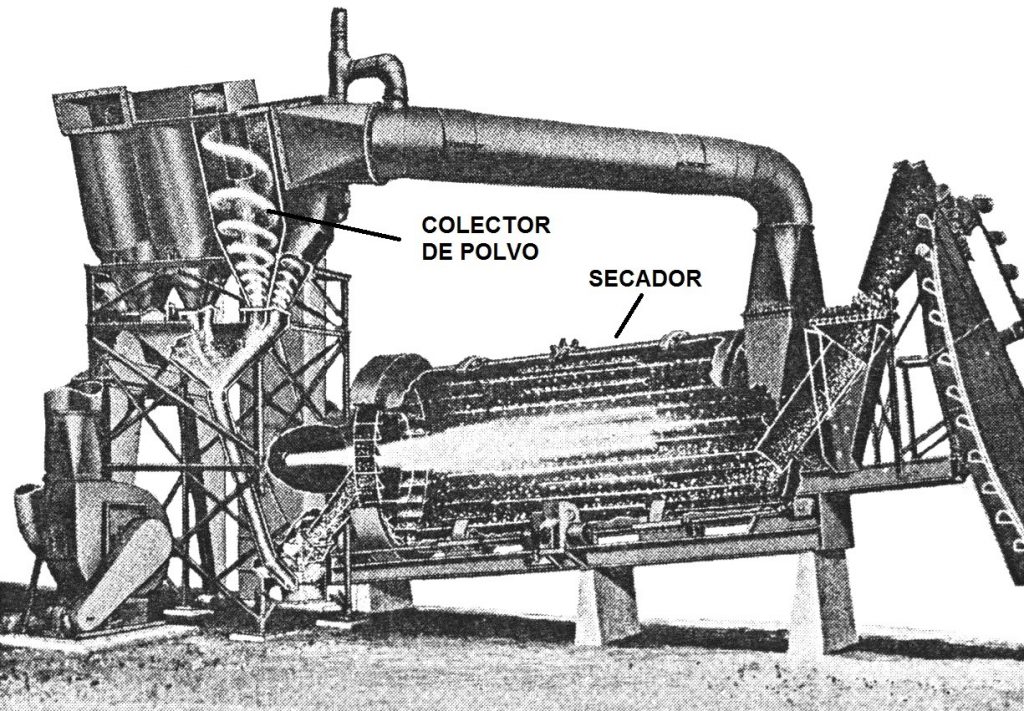

Trituradoras de cilindros dentados

Los dientes de los cilindros provocan un corte en el material, lo que ayuda a su fragmentación junto con la compresión. Estas trituradoras se utilizan comúnmente en canteras a cielo abierto para la trituración primaria de «todo-uno», pero también se emplean en etapas secundarias o terciarias. En estas últimas, producen tamaños de producto inferiores a 50 mm. Tienen una capacidad de producción de entre 50 y 5000 t/h y pueden procesar bloques de hasta 1700 mm en los equipos más grandes. La relación de reducción varía entre 3:1 y 6:1. Normalmente, entre un 80 % y un 85 % de la producción pasa a través de una criba con un tamaño de abertura igual al reglaje.

Las trituradoras de cilindros dentados destacan por su robustez, simplicidad y fácil mantenimiento. Son más económicas que las trituradoras de mandíbulas y pueden procesar materiales húmedos, pegajosos y frágiles, sin problemas. Además, son equipos de altura reducida y cuentan con un dispositivo de seguridad eficaz. Proporcionan granulometrías regulares y generan muy poco polvo.

No obstante, no se recomiendan para materiales muy duros o abrasivos. La baja razón de reducción (aproximadamente 4:1) requiere varias etapas de trituración y el sistema de alimentación no permite que se acumule material sobre los cilindros, lo que puede causar problemas de ahogamiento y dificultar la producción de material fino. Para conseguir buenas razones de reducción, se necesitan cilindros de mayor diámetro en relación con el tamaño de las partículas de alimentación.

Trituradoras de cilindros lisos

La trituradora de rodillos presenta una estructura similar a la de los cilindros dentados. A veces, el cilindro presenta acanaladuras que aumentan la fricción y facilitan el desplazamiento del material hacia la zona de compresión y trituración. La alimentación puede ser a tragante lleno, de forma que siempre exista material sobre los rodillos. De esta forma, el equipo trabaja a su máxima capacidad, con el inconveniente de generar mayor cantidad de finos. Si se alimenta en una capa (Figura 3), entonces la compresión del material es casi pura entre los cilindros y se reduce la cantidad de finos, aunque entonces tenemos menor producción.

Los trituradores de rodillos son eficientes en la reducción de materiales blandos o de dureza media, con una razón de reducción de 5:1 y capacidades de hasta 250 t/h. Se utilizan en etapas secundarias y terciarias, así como en molienda gruesa (2-3 mm). Compiten con los molinos de martillos en materiales blandos y con los conos en materiales duros y abrasivos. Normalmente, el paso del producto obtenido será de un 85 % por la criba de abertura igual al reglaje.

Sin embargo, debido a su razón de reducción de aproximadamente 6:1 cuando trabajan a tragante lleno, estos equipos generan una cantidad excesiva de partículas finas, por lo que no se recomiendan para materiales muy duros o abrasivos. No obstante, ofrecen granulometrías regulares y sin fragmentos grandes o finos si la alimentación es a una sola capa y en circuito cerrado.

Para los que estéis interesados, os dejo un problema resuelto sobre el tamaño máximo del material que puede alimentar a una trituradora de cilindros lisos: https://victoryepes.blogs.upv.es/2022/11/29/tamano-maximo-del-material-que-puede-alimentar-a-una-trituradora-de-cilindros-lisos/

Os dejo un par de vídeos que creo os pueden dar una visión de este tipo de trituradoras. Espero que os gusten.

Referencias:

LÓPEZ JIMENO, C. (ed.) (1998). Manual de áridos. Prospección, explotación y aplicaciones. E.T.S. de Ingenieros de Minas de Madrid, 607 pp.

MARTÍ, J.V.; GONZÁLEZ, F.; YEPES, V. (2005). Temas de procedimientos de construcción. Extracción y tratamiento de áridos. Editorial de la Universidad Politécnica de Valencia. Ref. 2005.165. Valencia, 74 pp.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.