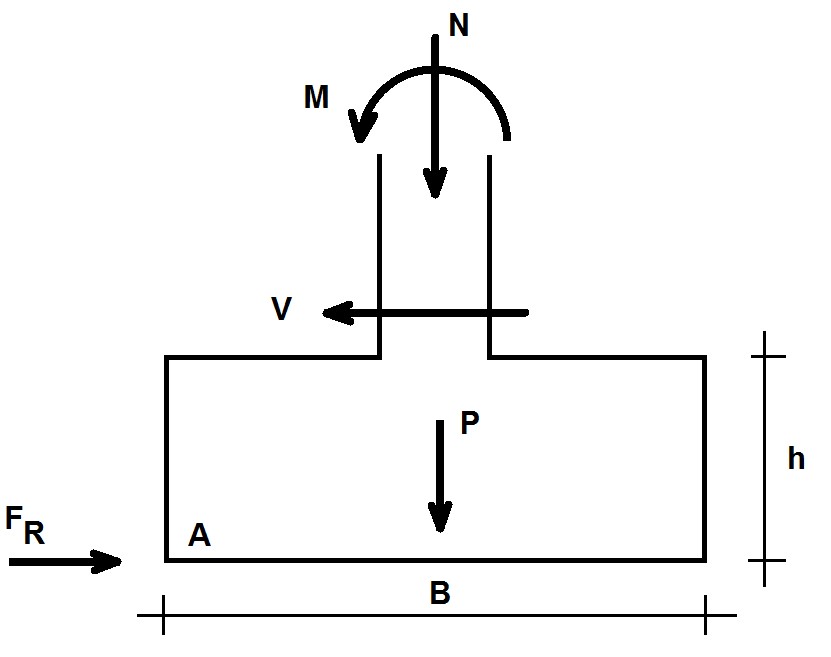

La cimentación de una estructura es aquello que la sustenta sobre el terreno. Generalmente, está enterrada y transmite al terreno su propio peso y las cargas recibidas, de modo que la estructura que soporta sea estable, la presión transmitida sea menor a la admisible y los asientos se encuentren limitados (ver Figura 1). La cimentación consta de dos partes, el elemento estructural encargado de transmitir las cargas al terreno, o cimiento, y la zona del terreno afectada por dichas cargas, o terreno de cimentación. La cimentación debe resistir las cargas y sujeta la estructura frente a acciones horizontales como el viento y el sismo, conservando su integridad. La interacción entre el suelo y la estructura depende de la naturaleza del propio suelo, de la forma y tamaño de la cimentación y de la flexibilidad de la estructura.

Por cierto, el material de este artículo forma parte del curso que puedes seguir en línea, en el siguiente enlace: https://ingeoexpert.com/cursos/curso-de-procedimientos-de-construccion-de-cimentaciones-y-estructuras-de-contencion-en-obra-civil-y-edificacion/

Las cimentaciones se diseñan para no alcanzar los estados límites últimos o de servicio. Los primeros llevan a la situación de ruina (estabilidad global, hundimiento, deslizamiento, vuelco o rotura del elemento estructural), mientras que los segundos limitan su capacidad funcional, estética, etc. (por ejemplo, movimientos excesivos). Se denomina capacidad portante a la máxima presión que transmite una cimentación sin alcanzar el estado último, mientras la presión admisible es aquella que no se alcanza en ningún estado límite, ya sea último o de servicio, presentando un coeficiente de seguridad respecto a la capacidad portante.

Otros problemas a considerar son la estabilidad de la excavación, los problemas de ataques químicos al hormigón, la posibilidad de heladas, el crecimiento de vegetación que deteriore la cimentación, los agrietamientos y levantamientos asociados a las arcillas expansivas, la disolución cárstica, la socavación, los movimientos del nivel freático, los daños producidos a construcciones existentes (Figura 2) o futuras, las vibraciones de maquinaria o los efectos sísmicos sobre el terreno, especialmente cuando existe posibilidad de licuación.

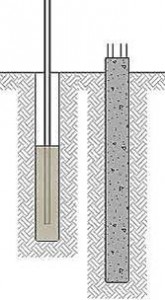

Los procedimientos constructivos influyen notablemente en el comportamiento de una cimentación. Hay que tener en cuenta que la construcción de la cimentación altera el terreno circundante, lo cual puede modificar algunas de las hipótesis de cálculo. A modo de ejemplo, los pilotes perforados descomprimen el terreno influyendo en la resistencia por fuste. La hinca de pilotes en limos y arenas sueltas saturadas aumenta la presión intersticial, lo que disminuye temporalmente la capacidad del pilote e incluso causar la licuación del terreno.

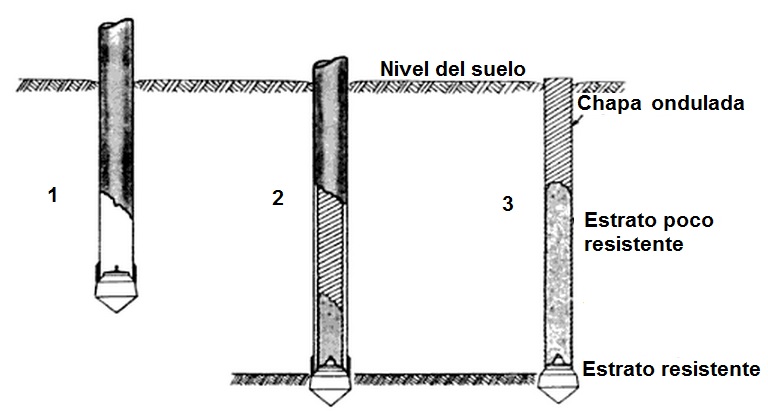

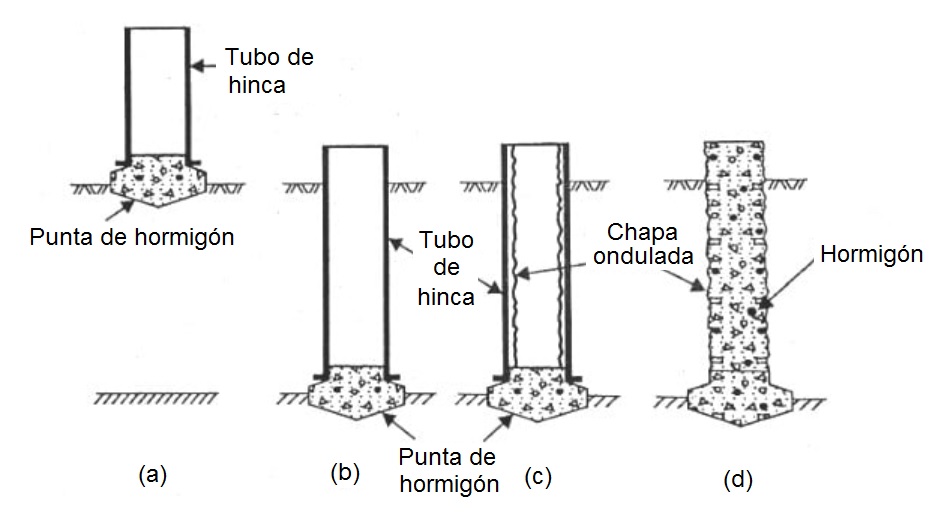

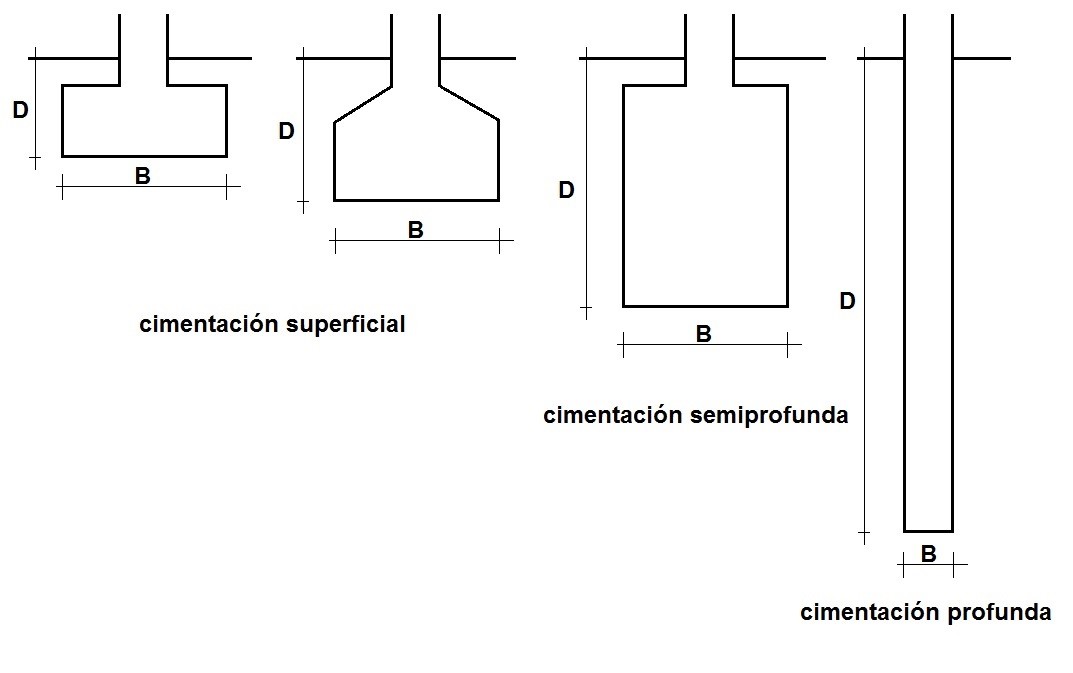

La cimentación puede clasificarse atendiendo a la profundidad a la que se realiza (ver Figura 3). Así, si llamamos D a la profundidad a la que se encuentra el contacto entre la cimentación y el terreno y B la dimensión menor de la cimentación, estas se pueden clasificar en:

- Cimentación superficial o directa:

D/B < 4

D < 3 m

- Cimentación semiprofunda o pozos:

4 ≤ D/B ≤ 8

3 m ≤ D ≤ 6 m

- Cimentación profunda o pilotaje:

D/B > 8

D > 6 m

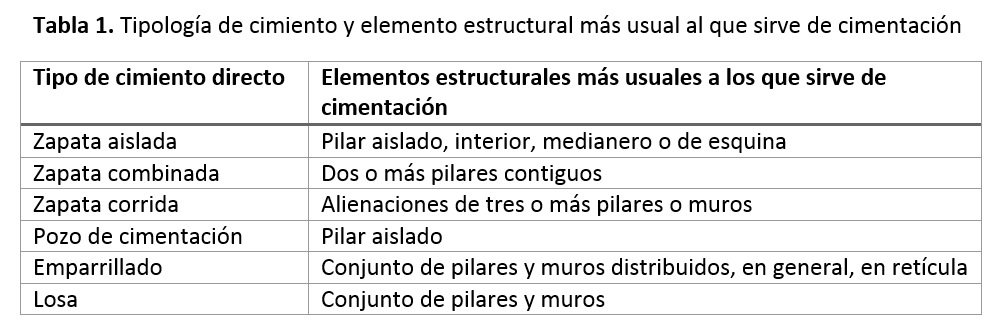

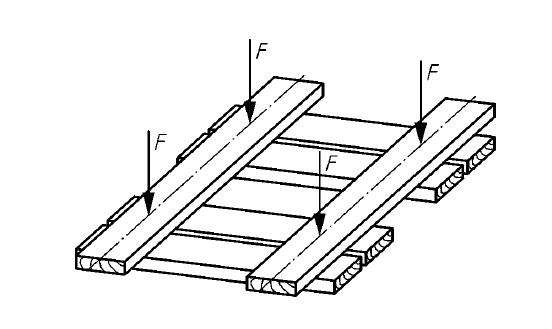

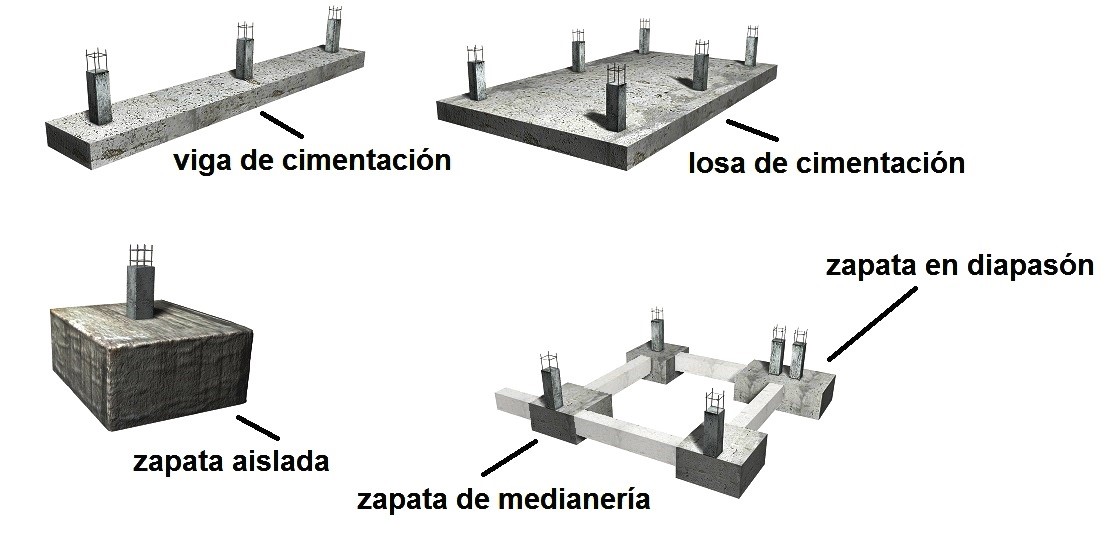

Existen distintos tipos de cimentaciones superficiales, tal y como se aprecia en la Figura 4.

En la Tabla 1 se ha asignado a cada cimiento directo el tipo de elemento estructural al que sirve de cimentación.

Os dejo a continuación un vídeo explicativo donde se recoge todo lo anteriormente expuesto. Espero que os sea útil.

También podéis ver este vídeo de José Ramón Ruíz, de la UPV:

Os dejo también una presentación de Marcelo Pardo al respecto:

Referencia:

YEPES, V. (2020). Procedimientos de construcción de cimentaciones y estructuras de contención. Colección Manual de Referencia, 2ª edición. Editorial Universitat Politècnica de València, 480 pp. Ref. 328. ISBN: 978-84-9048-903-1.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.