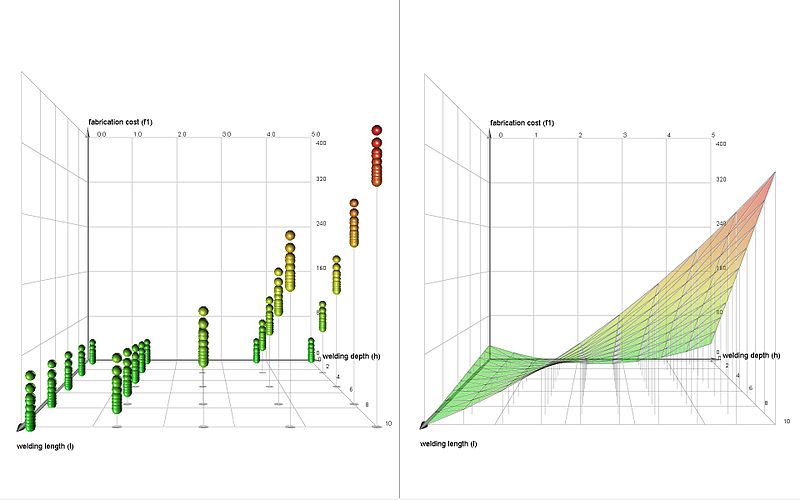

El método de Monte Carlo es un procedimiento numérico que permite aproximar la resolución de expresiones matemáticas complejas con las que resulta o bien difícil, o bien imposible (especialmente en el ámbito de la estadística) encontrar resultados exactos. Con este método se puede, con la ayuda de una hoja de cálculo, llevar a cabo un ajuste del criterio de aceptación suficientemente preciso y fundado en los intereses de las partes interesadas expresados por los riesgos aceptados de común acuerdo.

El método de Monte Carlo es un procedimiento numérico que permite aproximar la resolución de expresiones matemáticas complejas con las que resulta o bien difícil, o bien imposible (especialmente en el ámbito de la estadística) encontrar resultados exactos. Con este método se puede, con la ayuda de una hoja de cálculo, llevar a cabo un ajuste del criterio de aceptación suficientemente preciso y fundado en los intereses de las partes interesadas expresados por los riesgos aceptados de común acuerdo.

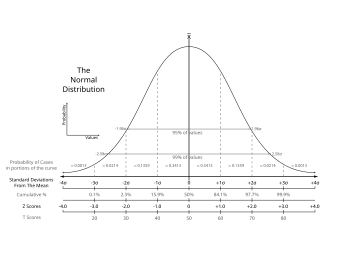

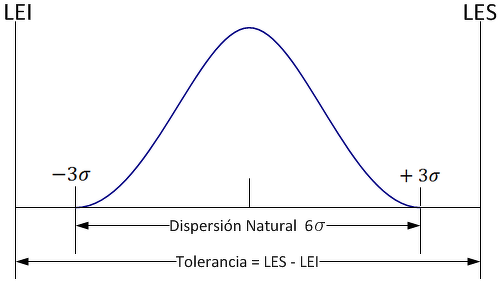

Os paso un vídeo destinado a que los alumnos adquieran una visión no determinista del control de calidad de materiales de construcción. El profesor Antonio Garrido, de la Universidad Politécnica de Cartagena, hace un recorrido por las diferentes funciones de distribución que se aplican hoy en día en la generación de las variables aleatorias, destacando su propuesta personal basada en la distribución gaussiana o normal. Además, propone el empleo de la hoja de cálculo de Excel para realizar la simulación de Monte Carlo, tanto por su sencillez de manejo como por su amplia disponibilidad. Espero que os guste.

Referencias:

Garrido, A.; Conesa, E.M. (2009). Simulación por el método de Monte Carlo para generar criterios de aceptación en el control de calidad de productos de construcción. Informes de la Construcción, 61(515): 77-85. (link)