El uso de ligantes hidrocarbonados puede estabilizar suelos granulares con pocos finos y baja plasticidad. Consiste en la mezcla íntima y homogénea, compactada adecuadamente, de terreno, agua, ligante bituminoso y, en su caso, adiciones. El ligante bituminoso mejora las características resistentes del suelo, reduciendo su capacidad de absorción de agua e incrementando su cohesión.

Se trata de una técnica poco empleada por su elevado coste, pero que puede ser interesante, por ejemplo, con arenas de granulometría uniforme, como sería el caso de algunas regiones del norte de Francia, Países Bajos, la Pampa argentina o Arabia Saudí (Kraemer et al., 1999). También se emplea donde el coste de los betunes es asequible. Sería adecuado para suelos con menos del 20% del peso pasando por el tamiz 0,080 UNE, con un índice plástico IP<10, que puedan ser pulverizados económicamente y que estén exentos de cantidades perjudiciales de materia orgánica, arcillas de alta plasticidad o materiales micáceos (García Valcarce, 2003). La fracción cernida por el tamiz 0,40 de UNE cumplirá las condiciones siguientes: LL < 35 e IP < 15.

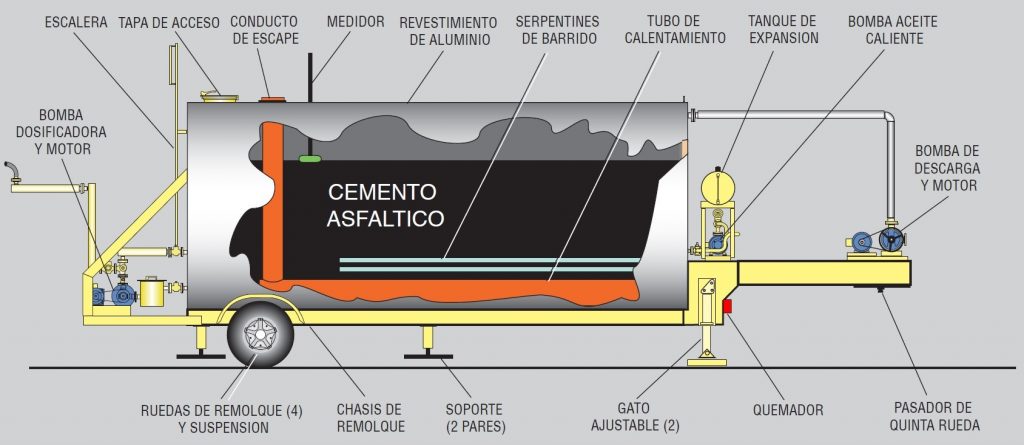

Dependiendo del tipo de suelo, método constructivo y condiciones meteorológicas, se emplean en este tipo de estabilización betunes fluidificados de viscosidad media, emulsiones bituminosas de rotura lenta y aceites pesados. El mezclado suele ejecutarse “in situ”, agregando agua al suelo para facilitar la mezcla de todos los componentes, aunque también se podría realizar en central. La mezcla debe realizarse de tal forma, y a la velocidad precisa para conseguir un material homogéneo y exento de concentraciones de ligante. Tras la colocación, debe compactarse la mezcla adecuadamente en el tajo.

Esta técnica de estabilización de suelos se encontraba en el artículo 511 del Pliego de Prescripciones Técnicas Generales para Obras de Carreteras y Puentes hasta la entrada en vigor de la O.C. 297/88 que lo suprime. La justificación dada era la de una unidad de obra de escaso empleo, dejando su regulación a los pliegos de prescripciones técnicas particulares. La Orden FOM 891/2004 lo derogó definitivamente este artículo.

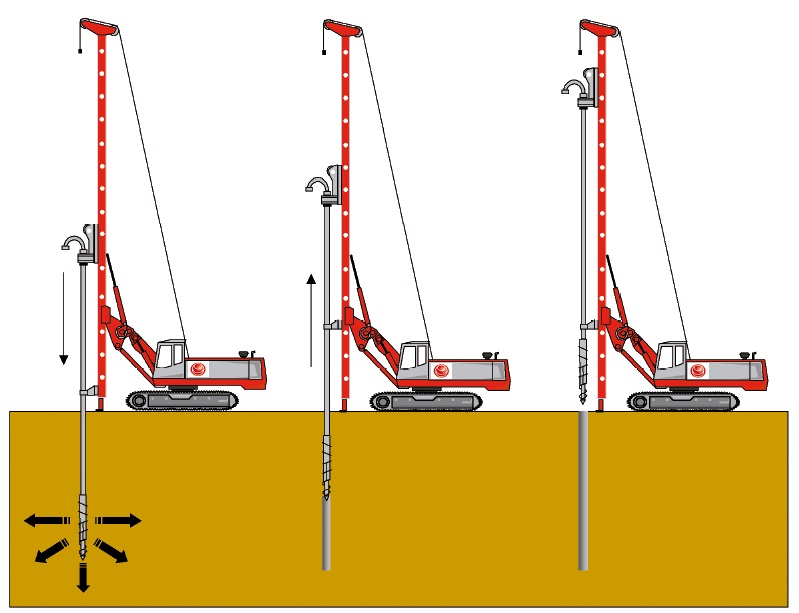

Resulta de interés el uso de la espuma de betún (“foamed bitumen”) en la estabilización de suelos. Se trata de una técnica también utilizada en el reciclado de pavimentos “in situ” o en la construcción de mezclas bituminosas en capas de base. El betún espumado se consigue inyectando una pequeña cantidad de agua fría (1 a 2% del peso del asfalto) y aire comprimido a una masa de betún caliente (160º C – 180º C), dentro de una cámara de expansión, generando espuma (Thenoux y Jamet, 2002). Se trata de una técnica relativamente nueva en su uso que permite producir mezclas asfálticas de un modo muy diferente a los sistemas tradicionales.

A continuación os dejo una conferencia sobre estabilización de suelos con emulsiones asfálticas del grupo TDM.

Os dejo a continuación un vídeo de una estabilización usando betún y cemento.

También os dejo una conferencia sobre estabilización de asfalto espumado de Sergio Serment.

Referencias:

GARCÍA VALCARCE, A. (dir.) (2003). Manual de edificación: mecánica de los terrenos y cimientos. CIE Inversiones Editoriales Dossat-2000 S.L. Madrid, 716 pp.

KRAEMER, C.; MORILLA, I.; DEL VAL, M.A. (1999). Carreteras II. Explanaciones, firmes, drenaje, pavimentos. Colegio de Ingenieros de Caminos, Canales y Puertos, Madrid.

THENOUX, G.; JAMET, A. (2002). Tecnología del asfalto espumado. Revista Ingeniería de Construcción, 17(2):84.92.

YEPES, V. (2014). Maquinaria para la fabricación y puesta en obra de mezclas bituminosas. Apuntes de la Universitat Politècnica de València. Ref. 749.

YEPES, V. (2020). Procedimientos de construcción de cimentaciones y estructuras de contención. Colección Manual de Referencia, 2ª edición. Editorial Universitat Politècnica de València, 480 pp. Ref. 328. ISBN: 978-84-9048-903-1.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.