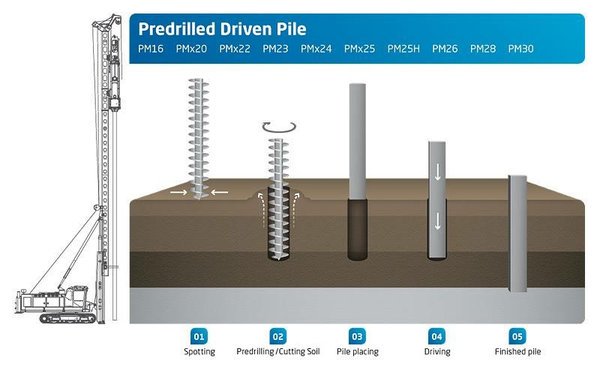

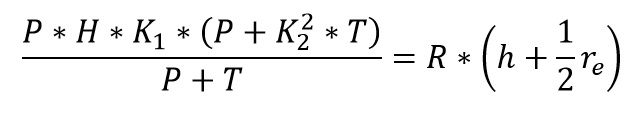

El método Tremie, de llenado por flujo inverso, se utiliza para hormigonar elementos estructurales de difícil acceso, como, por ejemplo, pantallas y pilotes, especialmente en presencia del nivel freático o en excavaciones en las que se empleen lodos de perforación. Con este procedimiento, el hormigón se coloca mediante un tubo vertical de acero cuyo extremo superior tiene forma de embudo. El extremo inferior del tubo se mantiene sumergido en el hormigón fresco sin contacto con el agua.

El hormigón se bombea de forma continua a través de una tubería, deslizándose hacia el fondo y desplazando el agua y las impurezas hacia la superficie. El tubo se coloca por tramos de varias longitudes para adaptarse a la profundidad del elemento que se va a hormigonar y está provisto de un embudo en la parte superior y de elementos de sujeción y suspensión.

En el fondo del tubo Tremie hay una válvula para evitar que el hormigón entre en contacto con el agua. El tubo debe llegar hasta el fondo de la perforación antes de iniciar el vertido del hormigón. Al principio, se debe elevar algunos centímetros para poner en marcha el flujo de hormigón y asegurar un buen contacto entre este y el fondo de la perforación. Se debe evitar el contacto con el agua. Antes de retirar el tubo completamente, se debe verter en la superficie suficiente de hormigón como para desplazar toda el agua y el hormigón diluido. El hormigón debe fluir fácilmente hacia su ubicación final y consolidarse por su propio peso, sin segregación o vibración que pueda incorporar agua a su masa, lavando el cemento, con la consecuente formación de bolos de arena y grava débilmente cementados.

Los tubos Tremie por gravedad deben tener un diámetro interior mínimo de 150 mm o 6 veces el tamaño máximo del árido, el que sea mayor, según la norma EN 1536. Por lo general, se emplea un diámetro de 250 mm. En el caso de los sistemas Tremie a presión (líneas de bombeo), el diámetro puede ser inferior a 150 mm. Los tubos deben ser de acero, ya que el aluminio reacciona con el hormigón y se separa del lodo de perforación.

Los tramos de tubería deben conectarse mediante un acoplamiento completamente estanco al agua. La longitud habitual de estos tramos varía entre 1 y 5 m. Se prefieren longitudes más largas porque tienen menos juntas, aunque el orden de colocación de las diferentes longitudes debe considerarse según las condiciones específicas de la obra, como la profundidad de la excavación, la altura de la tolva y el empotramiento en la primera retirada del tubo, así como durante las últimas descargas a baja presión hidrostática.

En general, los tubos deben separarse en cada junta después de cada uso y guardarse en un soporte Tremie para una limpieza adecuada. Se han producido roturas en las uniones durante la manipulación del Tremie, por lo que se recomienda realizar inspecciones visuales completas.

Los tubos sin juntas pueden utilizarse en excavaciones de poca profundidad, siempre que su manipulación lo permita. La tolva debe tener el mayor volumen posible para garantizar un suministro continuo de hormigón al tubo durante su colocación inicial. Los tubos deben ser lisos, limpios y rectos para minimizar la resistencia por fricción al flujo de hormigón.

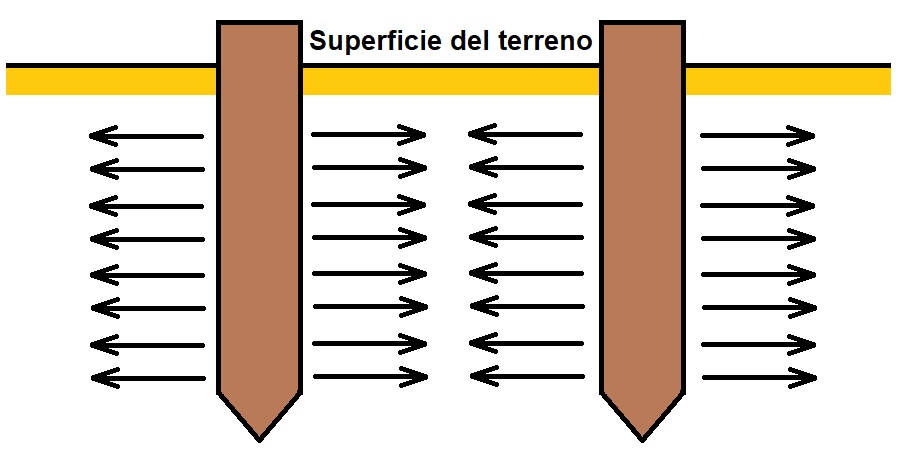

Los pilotes suelen ser circulares y, por lo general, es suficiente una tubería central dentro de la perforación. Para los muros de pantalla, las normas especifican distintos límites para la distancia de flujo horizontal, que van de 1,8 a 2,5 m, con un máximo de 3 m. Se recomienda limitar la distancia a 2 m. Distancias mayores, de hasta 3 m, podrían ser aceptables si se ha demostrado que la trabajabilidad del hormigón es suficiente, combinada con una separación adecuada de las barras de armadura y un recubrimiento de hormigón superior a los valores mínimos establecidos. Los ensayos a escala real o las simulaciones numéricas, en particular mediante estudios comparativos, pueden ayudar a determinar los valores adecuados.

Los tubos deben colocarse de la manera más simétrica posible para evitar subidas irregulares del nivel del hormigón. En el caso de un solo tubo, este debe colocarse en el centro. Si se utilizan dos tubos, deben situarse aproximadamente a 1/4 de la longitud del panel desde cada extremo.

El inicio del hormigonado es uno de los pasos más críticos de todo el proceso de vertido, ya que el primer hormigón debe separarse del lodo de perforación.

En el método de hormigonado inicial en seco (a menudo confundido con el «vertido en seco»), el extremo del tubo está cerrado y el hormigón solo entra en contacto con el fluido de soporte una vez que sale del tubo. Se coloca una placa de acero o madera contrachapada con un anillo de sellado en la parte inferior del tubo para mantener el fluido de perforación fuera de la tubería durante su descenso al fondo de la excavación. A continuación, se descarga el hormigón directamente en el tubo seco, elevando el tubo entre 0,1 m y 0,2 m para permitir que el hormigón fluya en la excavación. En vertidos profundos, puede ser difícil evitar que el fluido entre en el tubo a través de las juntas o que este flote.

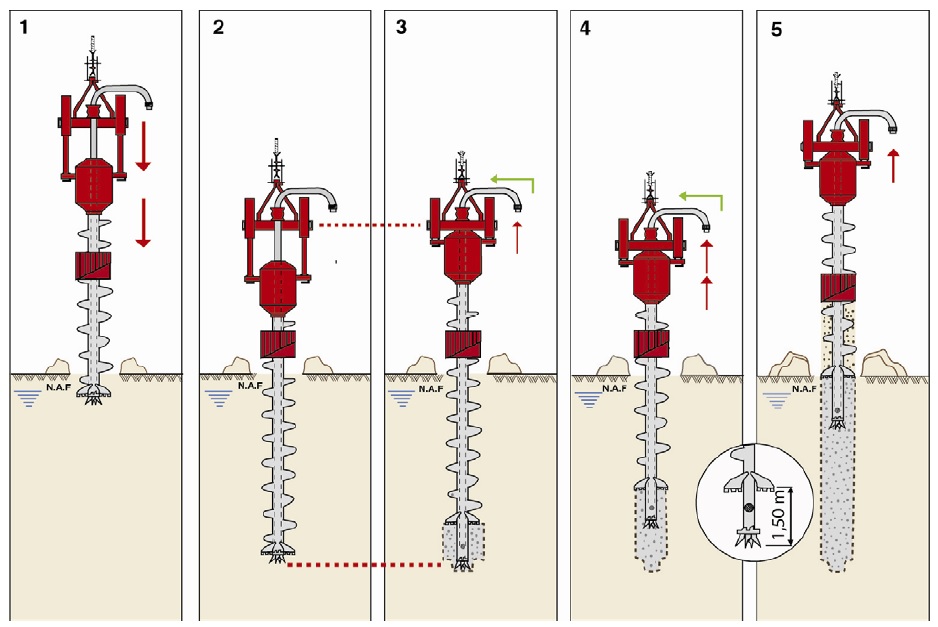

Con el método de colocación inicial en húmedo, se debe utilizar un medio de separación cuando el tubo esté lleno de fluido. Ejemplos de estos «tapones» incluyen gránulos de vermiculita (posiblemente agrupados en un saco), pelotas de goma inflables, esponjas, y bolas o cilindros de espuma. A veces se utiliza una placa de acero en la base de la tolva que se levanta con una grúa cuando la tolva está llena. El tapón debe evitar que la carga inicial de hormigón se mezcle con el fluido de perforación, lo que causaría segregación dentro del Tremie.

Para iniciar el hormigonado, el tubo debe bajarse hasta el fondo de la excavación y luego levantarse una pequeña altura (no mayor que el diámetro del tubo) para iniciar el flujo de hormigón y permitir que el tapón salga por la base del Tremie. El tapón deslizante de vermiculita debe tener una longitud dos veces el diámetro del tubo y que este no debe levantarse más de 0,2 m desde la base. Por razones prácticas, el método de colocación inicial en húmedo es el método preferido.

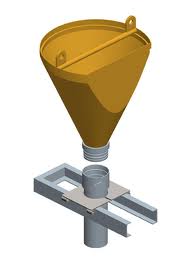

La Figura 3 muestra las condiciones de presión antes y durante las etapas del vertido, y destaca que, antes del primer corte, el tubo debe estar suficientemente sumergido. No obstante, debido a los aspectos dinámicos del flujo del hormigón, el nivel real de hormigón en el tubo, especialmente después de una interrupción tras el vertido inicial, puede ser más bajo que el punto de equilibrio hidrostático, tal como indica la Figura 3.

El nivel de hormigón necesario debe evaluarse para cada condición específica del lugar. Sin embargo, en la mayoría de los casos se requiere un mínimo de 5 m, o 6 m, según la norma EN 1536, antes del primer corte del Tremie. Es esencial contar con un volumen suficiente de hormigón en la obra, definido como la cantidad necesaria para llenar la altura mínima, antes de comenzar el vertido.

El Tremie requiere un mínimo de empotramiento en el hormigón previamente vertido. Las normas de ejecución europeas (EN 1536 y EN 1538) establecen un empotramiento mínimo que varía entre 1,5 y 3 m, siendo los valores más altos aplicables a excavaciones de mayor tamaño. En general, se acepta en la práctica un empotramiento mínimo de 3 m.

Cuando se utiliza una entubación recuperable durante el vertido de hormigón al Tremie, es importante considerar la extracción de los tramos de entubación al determinar el empotramiento mínimo del Tremie. La extracción de los tramos de entubación recuperable provocará un descenso en el nivel del hormigón, ya que se ocupará el espacio anular dejado por la entubación. Antes de retirar un tramo de entubación, la profundidad de empotramiento del Tremie debe ser suficiente para garantizar que se mantenga el empotramiento mínimo requerido después del descenso del hormigón.

Cuando se utilizan dos o más tubos Tremie, el extremo inferior de los tubos debe mantenerse a un nivel uniforme, salvo que la base esté escalonada y requiera medidas especiales iniciales.

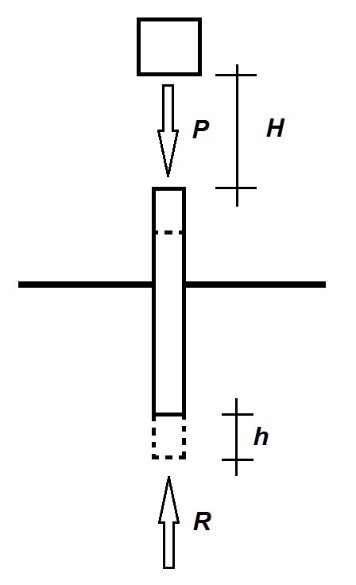

Para asegurar un flujo adecuado del hormigón, el peso del hormigón dentro de la tubería Tremie debe superar:

- La resistencia fuera de la base del tubo Tremie (presión hidrostática del fluido).

- La resistencia del hormigón ya vertido.

- La fricción entre el hormigón y la superficie interna de la tubería Tremie.

Algunos autores se refieren al «punto de equilibrio hidrostático» como el momento en que la fuerza de gravedad dentro del Tremie está equilibrada con la resistencia al flujo (véase la figura 3). Cuando se añade hormigón por encima de este punto de equilibrio, se provoca el flujo del hormigón. A mayor velocidad de vertido, más rápido será el flujo a través de la salida del Tremie.

El hormigón debe fluir libremente por el Tremie sin necesidad de bombeo, es decir, sin requerir elevación y descenso frecuentes del Tremie. Subir y bajar el Tremie para mantener el flujo indica una falta de trabajabilidad. Esto puede afectar a la configuración del flujo de hormigón y conlleva el riesgo de mezcla con el fluido de perforación y con material contaminado en la parte superior del hormigón, lo que puede dar lugar a la acumulación de detritos.

Os dejo algunos vídeos sobre este método de vertido del hormigón. Espero que os gusten.

Colocación de una tubería Tremie:

Hormigonado de un muro pantalla con tubería Tremie:

Lubricación de una tubería Tremie con lechada de cemento:

Referencias:

ACI COMMITTEE 304. Guide for Measuring, Mixing, Transporting, and Placing Concrete. ACI 304R-00.

BUSTILLO, M. (2008). Hormigones y morteros. Fueyo Editores, Madrid, 721 pp.

CALAVERA, J. et al. (2004). Ejecución y control de estructuras de hormigón. Intemac, Madrid, 937 pp.

FERNÁNDEZ CÁNOVAS, M. (2004). Hormigón. 7ª edición, Colegio de Ingenieros de Caminos, Canales y Puertos. Servicio de Publicaciones, Madrid, 663 pp.

GALABRU, P. (1964). Tratado de procedimientos generales de construcción. Obras de fábrica y metálicas. Editorial Reverté, Barcelona, 610 pp.

MARTÍ, J.V.; YEPES, V.; GONZÁLEZ, F. (2014). Fabricación, transporte y colocación del hormigón. Apuntes de la Universitat Politècnica de València, 189 pp.

TIKTIN, J. (1994). Procesamiento de áridos: instalaciones y puesta en obra de hormigón. Universidad Politécnica de Madrid. Escuela Técnica Superior de Ingenieros de Caminos, Canales y Puertos. Madrid, 360 pp. ISBN: 84-7493-205-X.

YEPES, V. (2020). Procedimientos de construcción de cimentaciones y estructuras de contención. Colección Manual de Referencia, 2ª edición. Editorial Universitat Politècnica de València, 480 pp. Ref. 328. ISBN: 978-84-9048-903-1.

YEPES, V. (2023). Maquinaria y procedimientos de construcción. Problemas resueltos. Colección Académica. Editorial Universitat Politècnica de València, 562 pp. Ref. 376. ISBN 978-84-1396-174-3

Cursos:

Curso de fabricación y puesta en obra del hormigón.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.