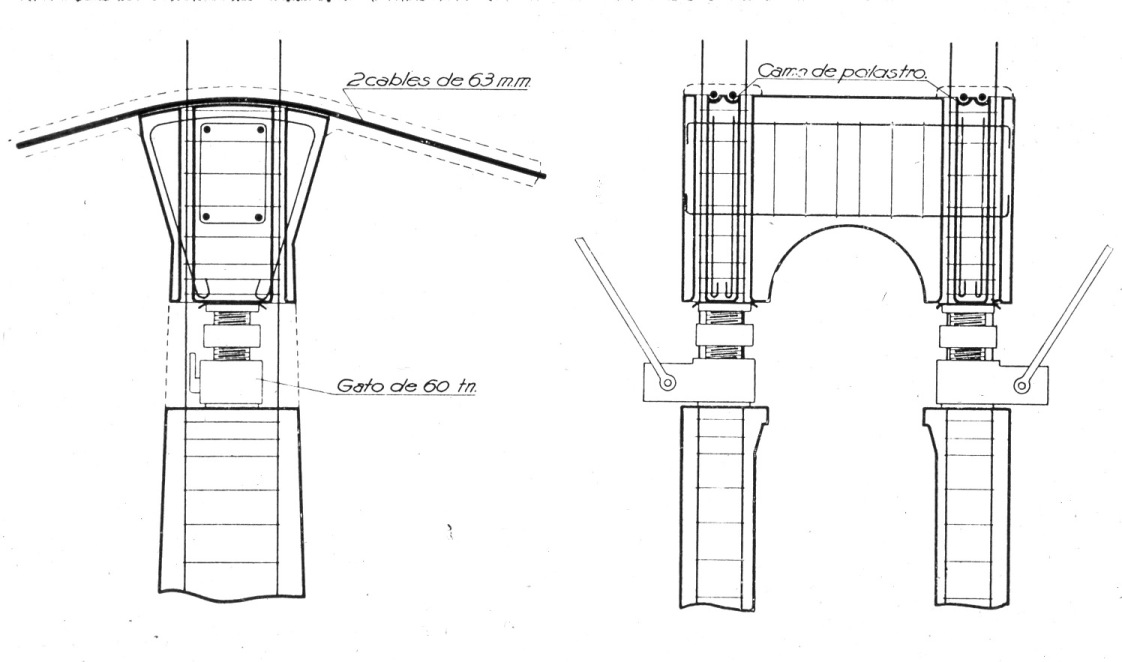

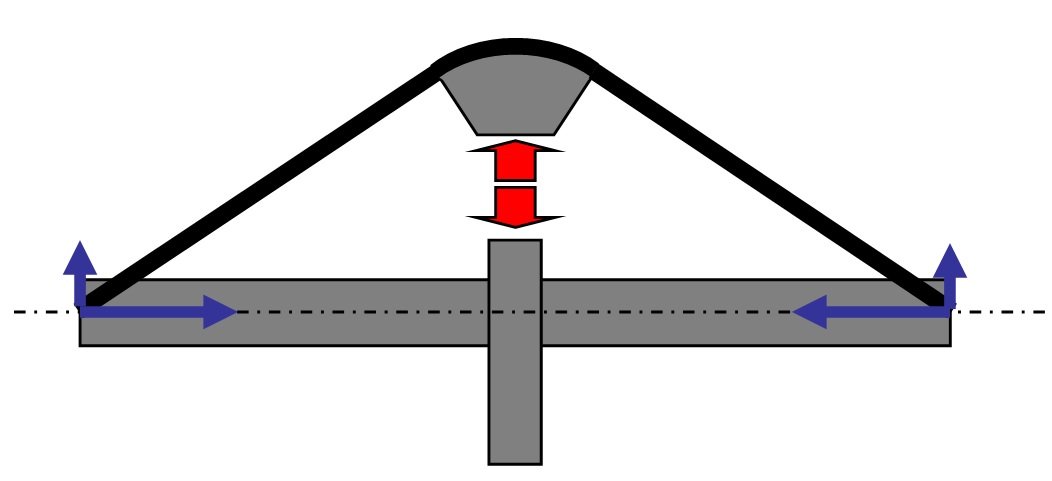

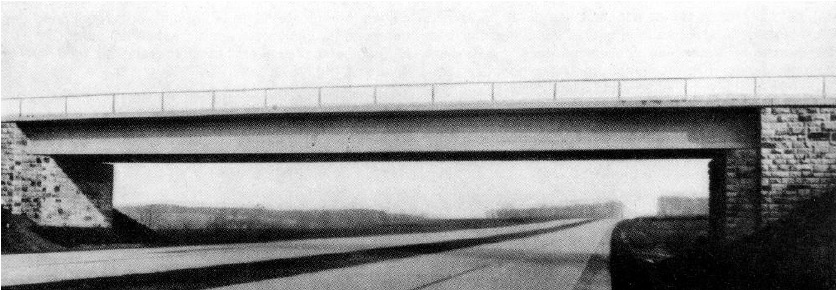

La empresa alemana Weyss und Freitag adquirió la licencia del sistema Freyssinet en 1935 y ya en 1938 construyó en Alemania el primer puente viga de hormigón armado pretensado «in situ», concretamente un paso superior sobre la autopista en Oelde (Westfalia). Se trata de cuatro vigas de hormigón pretensado de sección en «I» con 31 m de luz, espaciadas a 1,40 m, con cuatro diafragmas intermedios y dos de apoyo, así como un tablero de hormigón armado. Con una altura de 1,60 m, la esbeltez conseguida con este puente, de 1/20, fue la mayor hasta ese momento en puentes viga. Las vigas se fabricaron en una bancada de pretensado situada junto a la obra y, posteriormente, se desplazaron sobre el andamiaje hasta su posición definitiva. Se usó acero al manganeso de alta resistencia como pretensado, con diámetros de 40 mm en el cordón inferior y 10 mm en el superior, con una resistencia de 960 MPa, de los que solo se utilizó el 55 % de la carga de rotura para el pretensado. Tal y como indica Manterola (1984), este puente fue pretensado en el sentido más estricto de la palabra, utilizando el molde metálico de las vigas como soporte para la puesta en carga de los alambres, lo cual produjo críticas por lo caro del procedimiento.

Referencias:

Manterola, J. (1984). Evolución de los puentes en la historia reciente. Informes de la Construcción, 36 (359-360):5-36.