La Universitat Politècnica de València, en colaboración con la empresa Ingeoexpert, ha elaborado un Curso online sobre “Procedimientos de Construcción de cimentaciones y estructuras de contención y control del agua subterránea en obra civil y edificación”. El curso, totalmente en línea, se desarrollará en 6 semanas, con un contenido de 75 horas de dedicación del estudiante.

La Universitat Politècnica de València, en colaboración con la empresa Ingeoexpert, ha elaborado un Curso online sobre “Procedimientos de Construcción de cimentaciones y estructuras de contención y control del agua subterránea en obra civil y edificación”. El curso, totalmente en línea, se desarrollará en 6 semanas, con un contenido de 75 horas de dedicación del estudiante.

Toda la información la puedes encontrar en esta página: https://ingeoexpert.com/cursos/curso-de-procedimientos-de-contencion-y-control-del-agua-subterranea-en-obras/?fbclid=IwAR0d1Ga2q6tuY_AfplyREj4TIOjMztLSRsy6aykXT-X4X903Mc8ERBw6TyY

Os paso un vídeo explicativo y os doy algo de información tras el vídeo: https://www.youtube.com/watch?v=Z1mkod8SPns

Este es un curso básico de procedimientos de contención y control del agua subterránea en obras civiles y de edificación. Se trata de un curso que no requiere conocimientos previos especiales y está diseñado para que sea útil a un amplio abanico de profesionales con o sin experiencia, estudiantes de cualquier rama de la construcción, ya sea universitaria o de formación profesional. Además, el aprendizaje se ha escalonado de modo que el estudiante puede profundizar en aquellos aspectos que más les sea de interés mediante documentación complementaria y enlaces de internet a vídeos, catálogos, etc.

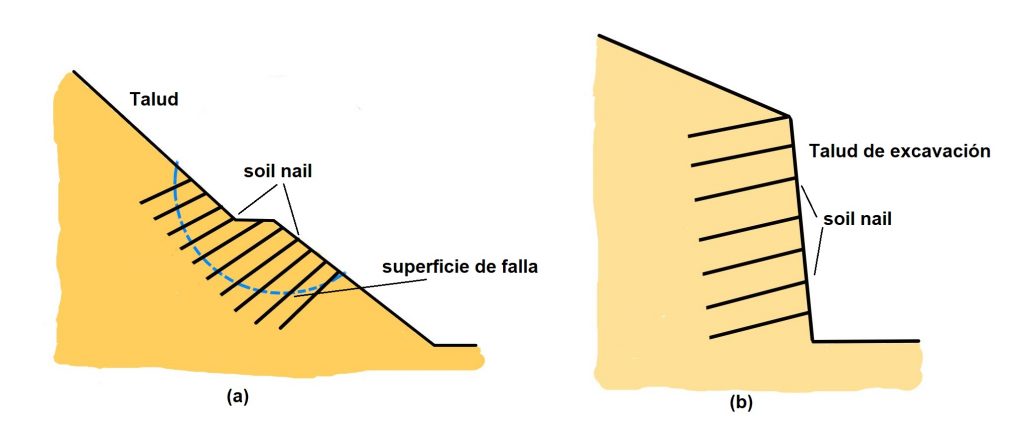

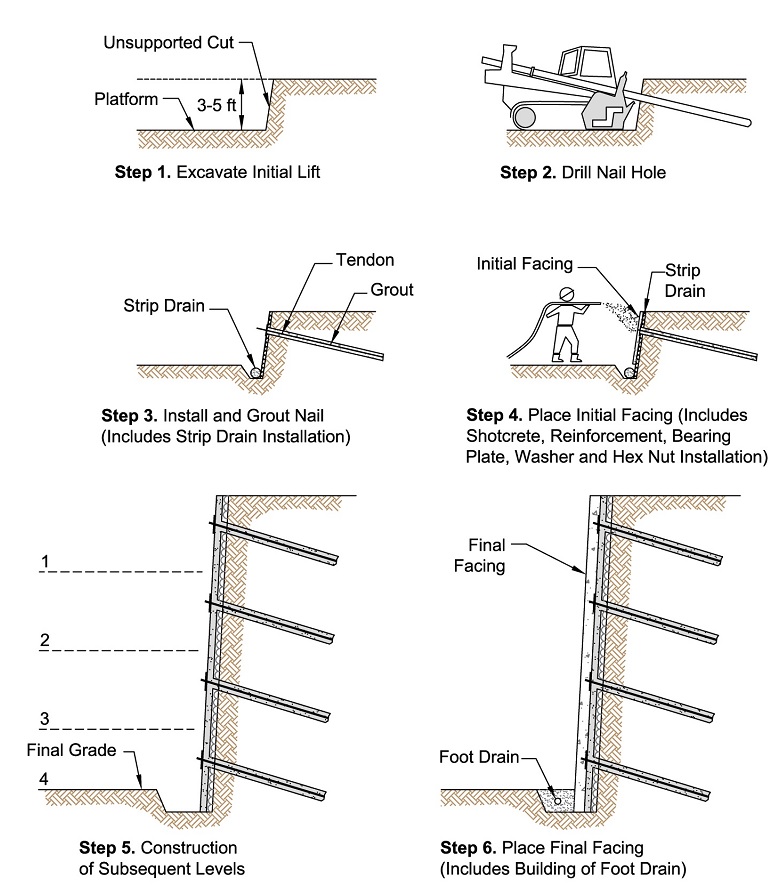

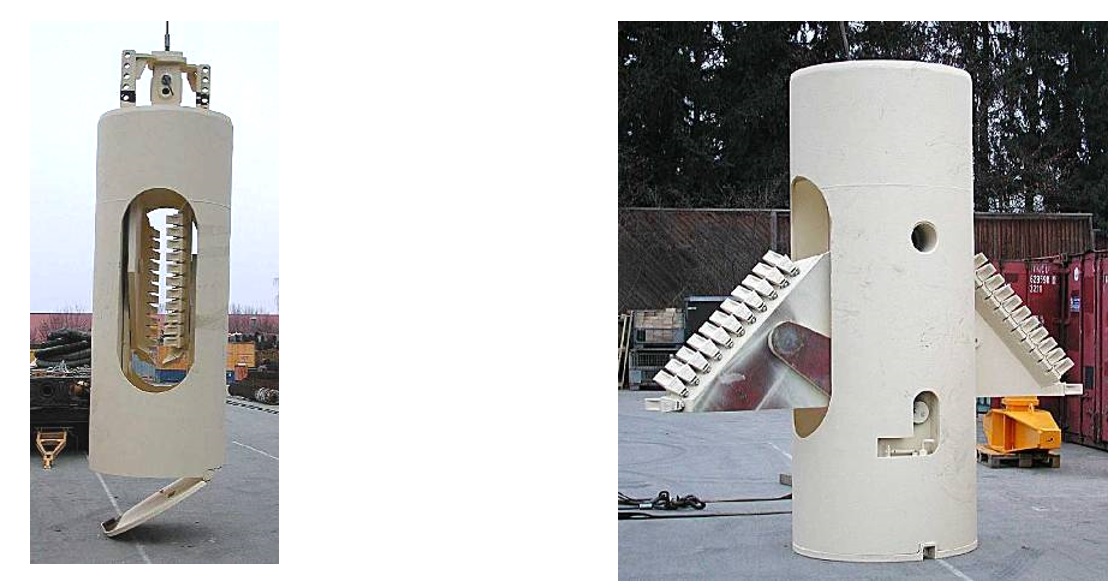

En este curso aprenderás las distintas tipologías y aplicabilidad de los procedimientos de contención y control del agua utilizados en obras de ingeniería civil y de edificación. El curso índice especialmente en la comprensión de los procedimientos constructivos y la maquinaria específica necesaria para la ejecución de los distintos tipos de sistemas de control del agua (ataguías, pantallas, escudos, drenajes superficiales, bombeos profundos, congelación del suelo, electroósmosis, inyecciones, etc.). Es un curso de espectro amplio que incide especialmente en el conocimiento de la maquinaria y procesos constructivos, y por tanto, resulta de especial interés desarrollar el pensamiento crítico del estudiante en relación con la selección de las mejores soluciones constructivas para un problema determinado. El curso trata llenar el hueco que deja la bibliografía habitual donde los aspectos de proyecto, geotecnia, hidrogeología, estructuras, etc., oscurecen los aspectos puramente constructivos. Además, está diseñado para que el estudiante pueda ampliar por sí mismo la profundidad de los conocimientos adquiridos en función de su experiencia previa o sus objetivos personales o de empresa.

El contenido del curso está organizado en 50 lecciones, que constituyen cada una de ellas una secuencia de aprendizaje completa. La dedicación aproximada para cada lección se estima en 1-2 horas, en función del interés del estudiante para ampliar los temas con el material adicional. Además, al finalizar cada Lección didáctica, el estudiante afronta una batería de preguntas cuyo objetivo fundamental es afianzar los conceptos básicos y provocar la duda o el interés por aspectos determinados del tema abordado. Al final se han diseñado tres unidades adicionales cuyo objetivo fundamental consiste en afianzar los conocimientos adquiridos a través del desarrollo de casos prácticos, donde lo importante es desarrollar el espíritu crítico y la argumentación a la hora de decidir la conveniencia de un procedimiento de control del agua u otro. Por último, al finalizar el curso se realiza una batería de preguntas tipo test cuyo objetivo es conocer el aprovechamiento del curso, además de servir como herramienta de aprendizaje.

El curso está programado para una dedicación de 75 horas de dedicación por parte del estudiante. Se pretende un ritmo moderado, con una dedicación semanal en torno a las 10-15 horas, dependiendo de la profundidad de aprendizaje requerida por el estudiante, con una duración total de 6 semanas de aprendizaje.

Éste curso único impartido Víctor Yepes, Catedrático de Universidad en el área de ingeniería de la construcción en la Universitat Politècnica de València, se presenta mediante contenidos multimedia interactivos y de alta calidad dentro de la plataforma virtual Moodle, combinado con la realización de ejercicios prácticos. Así mismo, se realizarán clases en directo mediante videoconferencias, que podrán ser vistas en diferido en caso de no poder estar presente en las mismas.

Al finalizar el curso, los objetivos de aprendizaje básicos son los siguientes:

- Comprender la utilidad y las limitaciones de los procedimientos de contención y control del agua en obras de ingeniería civil y de edificación

- Evaluar y seleccionar el mejor tipo de procedimiento necesario para una construcción con problemas de agua en unas condiciones determinadas, considerando la economía, la seguridad y los aspectos medioambientales

Programa

- – Lección 1. Conceptos básicos del agua en medio poroso

- – Lección 2. El problema del agua en las excavaciones

- – Lección 3. La magia de las tensiones efectivas en geotecnia

- – Lección 4. El sifonamiento en las excavaciones: el efecto Renard

- – Lección 5. Clasificación de las técnicas de control del agua en excavaciones

- – Lección 6. Selección del sistema de control del nivel freático

- – Lección 7. Drenaje de excavaciones mediante bombeos superficiales y sumideros

- – Lección 8. Drenaje de excavaciones mediante zanjas perimetrales

- – Lección 9. Descenso del nivel freático por bombeo: fórmula de Dupuit-Thiem

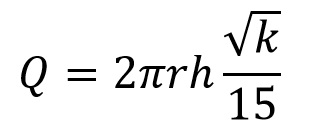

- – Lección 10. Cálculo de un agotamiento mediante pozos

- – Lección 11. Tipología de las estaciones de bombeo

- – Lección 12. Altura neta positiva de aspiración de una bomba

- – Lección 13. Bombas empleadas en el control del nivel freático de una excavación

- – Lección 14. Procedimientos constructivos de pozos profundos para drenaje

- – Lección 15. Drenaje en excavaciones sobre acuíferos confinados: pozos de alivio

- – Lección 16. Drenaje de excavaciones mediante bombeo desde pozos filtrantes

- – Lección 17. Drenaje de excavaciones mediante bombeo desde pozos eyectores

- – Lección 18. Drenajes horizontales instalados mediante zanjadoras

- – Lección 19. Pozos horizontales ejecutados mediante perforación horizontal dirigida

- – Lección 20. Drenes de penetración transversal: drenes californianos

- – Lección 21. Control del nivel freático mediante lanzas de drenaje (wellpoints)

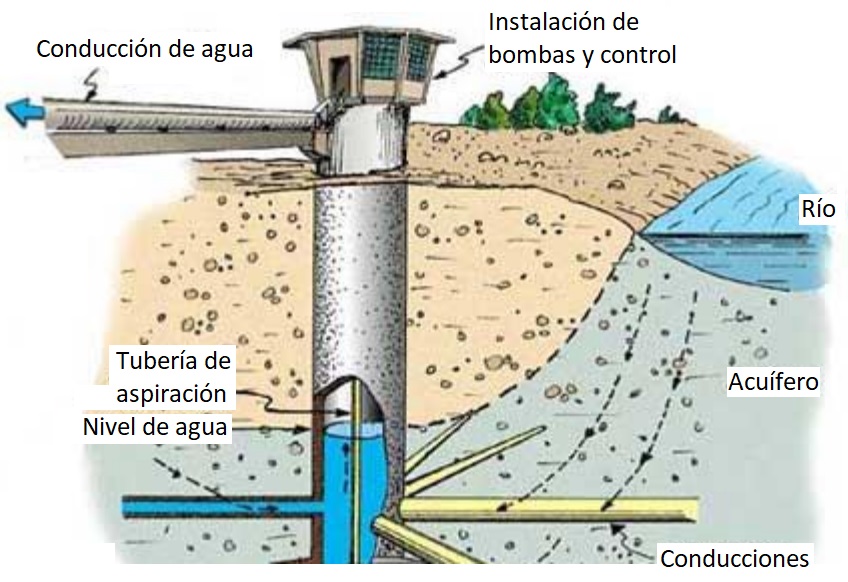

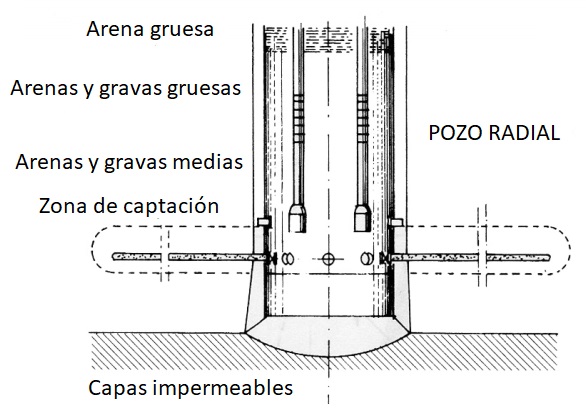

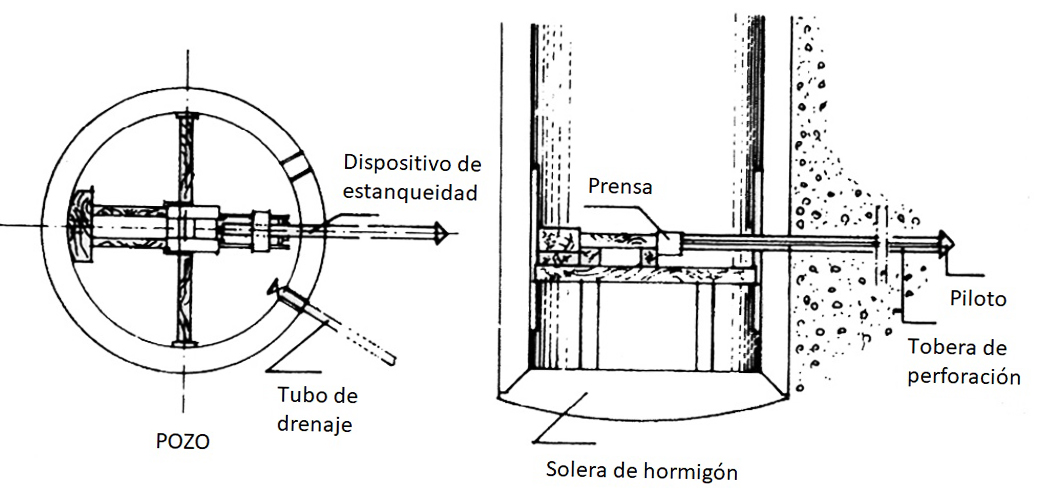

- – Lección 22. Drenaje horizontal con pozos radiales

- – Lección 23. Galerías de drenaje en el control del nivel freático

- – Lección 24. Electroósmosis como técnica de drenaje del terreno

- – Lección 25. Procedimientos para la contención del agua

- – Lección 26. Evaluación aproximada de caudales de bombeo en excavación de solares

- – Lección 27. Contención de aguas mediante ataguías en excavaciones

- – Lección 28. Contención del agua mediante ataguías de tierras y escollera

- – Lección 29. Contención del agua mediante tablestacas

- – Lección 30. Contención del agua mediante ataguías celulares

- – Lección 31. Contención del agua mediante cajones indios

- – Lección 32. Contención del agua mediante cajones de aire comprimido

- – Lección 33. Contención del agua mediante muros pantalla

- – Lección 34. Contención del agua mediante pantallas de pilotes secantes

- – Lección 35. Contención del agua mediante pantallas plásticas de bentonita-cemento

- – Lección 36. Contención del agua mediante pantallas de suelo-bentonita

- – Lección 37. Contención del agua mediante pantallas de suelo-cemento con hidrofresa

- – Lección 38. Contención del agua mediante pantallas de lodo autoendurecible armado

- – Lección 39. Contención del agua mediante pantallas realizadas por mezcla profunda de suelos

- – Lección 40. Contención del agua mediante pantallas delgadas de lodo ejecutadas mediante vibración de perfiles

- – Lección 41. Contención del agua mediante pantallas de geomembranas

- – Lección 42. Contención del agua mediante inyección del terreno

- – Lección 43. Contención del agua mediante inyección de lechadas de cemento

- – Lección 44. Contención del agua mediante inyección de lechadas de arcilla

- – Lección 45. Contención del agua mediante inyección de lechadas químicas

- – Lección 46. Contención del agua mediante inyecciones de alta presión: jet-grouting

- – Lección 47. Contención del agua mediante congelación de suelos

- – Lección 48. Contención del agua mediante escudos presurizados con aire comprimido

- – Lección 49. Contención del agua mediante escudos presurizados con lodos

- – Lección 50. Contención del agua mediante escudos de presión de tierras

- – Supuesto práctico 1.

- – Supuesto práctico 2.

- – Supuesto práctico 3.

- – Batería de preguntas final

Profesorado

Víctor Yepes Piqueras

Doctor Ingeniero de Caminos, Canales y Puertos. Universitat Politècnica de València

Ingeniero de Caminos, Canales y Puertos (1982-1988). Número 1 de promoción (Sobresaliente Matrícula de Honor). Especialista Universitario en Gestión y Control de la Calidad (2000). Doctor Ingeniero de Caminos, Canales y Puertos, Sobresaliente “cum laude”. Catedrático de Universidad en el área de ingeniería de la construcción en la Universitat Politècnica de València y profesor, entre otras, de las asignaturas de Procedimientos de Construcción en los grados de ingeniería civil y de obras públicas. Su experiencia profesional se ha desarrollado fundamentalmente en Dragados y Construcciones S.A. (1989-1992) como jefe de obra y en la Generalitat Valenciana como Director de Área de Infraestructuras e I+D+i (1992-2008). Ha sido Director Académico del Máster Universitario en Ingeniería del Hormigón (2008-2017), obteniendo durante su dirección la acreditación EUR-ACE para el título. Profesor Visitante en la Pontificia Universidad Católica de Chile. Investigador Principal en 5 proyectos de investigación competitivos. Ha publicado más de 115 artículos en revistas indexadas en el JCR. Autor de 8 libros, 22 apuntes docentes y más de 250 comunicaciones a congresos. Ha dirigido 14 tesis doctorales, con 4 más en marcha. Sus líneas de investigación actuales son las siguientes: (1) optimización sostenible multiobjetivo y análisis del ciclo de vida de estructuras de hormigón, (2) toma de decisiones y evaluación multicriterio de la sostenibilidad social de las infraestructuras y (3) innovación y competitividad de empresas constructoras en sus procesos. Tiene experiencia contrastada en cursos a distancia, destacando el curso MOOC denominado “Introducción a los encofrados y las cimbras en obra civil y edificación”, curso que ya ha tenido cuatro ediciones. También destaca el curso sobre “Procedimientos de construcción de cimentaciones y estructuras de contención en obra civil y edificación”, que ya va por su segunda edición.