Los pavimentos bicapa de hormigón son una solución eficiente y duradera para las infraestructuras viales. Compuestos por una capa inferior estructural que soporta las cargas de tráfico y una capa superior de rodadura que proporciona funcionalidad y seguridad, estos pavimentos son una alternativa sostenible frente a los pavimentos monocapa. Su desarrollo se remonta a la crisis energética de los años setenta, cuando se buscaban opciones menos dependientes de materiales bituminosos, lo que impulsó la adopción de pavimentos rígidos.

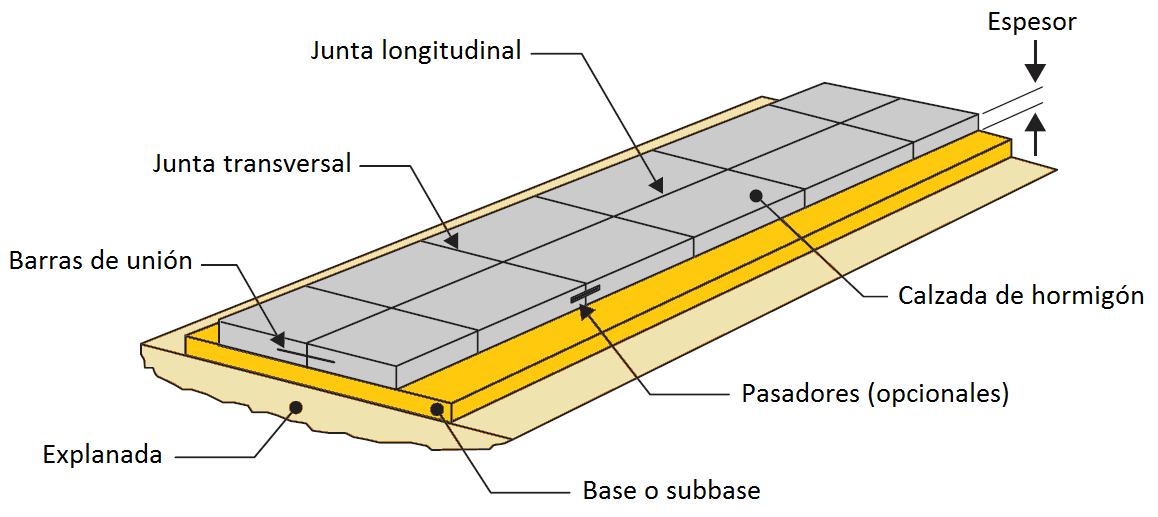

El diseño de los pavimentos bicapa requiere una evaluación exhaustiva de las cargas y la selección adecuada de materiales. La capa estructural emplea hormigón de alta resistencia, mientras que la de rodadura se optimiza para garantizar su durabilidad y comodidad. Las juntas de contracción y expansión, junto con conectores de acero, garantizan la estabilidad y reducen el riesgo de grietas causadas por cambios térmicos y de carga.

El proceso de construcción implica una cuidadosa preparación de la explanada y un riguroso control de calidad en cada una de las etapas, desde el extendido y el acabado hasta el curado de la superficie. En la gestión, se presta especial atención a la regularidad superficial y a la calidad de los materiales empleados para garantizar la durabilidad y la resistencia. En cuanto a la conservación, los pavimentos bicapa requieren menos intervenciones y suponen un menor coste de mantenimiento a largo plazo.

Además, desde el punto de vista ambiental, presentan ventajas como la reducción de emisiones y un menor efecto de calor urbano gracias a su reflectancia. Proyectos de demostración en España han confirmado su viabilidad y sus ventajas en materia de sostenibilidad, eficiencia y confort. La adopción de estos pavimentos, junto con una formación técnica adecuada, puede revolucionar la construcción de infraestructuras viales y proporcionar carreteras más seguras, duraderas y sostenibles.

1. Introducción a los pavimentos bicapa de hormigón

Los pavimentos de hormigón surgieron como una solución duradera para responder a la creciente demanda de carreteras resistentes y con menor necesidad de mantenimiento. Las primeras pruebas en España se realizaron a principios del siglo XX, cuando se desarrollaron técnicas innovadoras, como el uso de encofrados deslizantes y de hormigón armado. La crisis energética de 1973 incentivó la búsqueda de alternativas menos dependientes del petróleo, lo que impulsó el uso de pavimentos rígidos de hormigón y, con el tiempo, favoreció la aplicación de pavimentos bicapa en diversos tipos de vías.

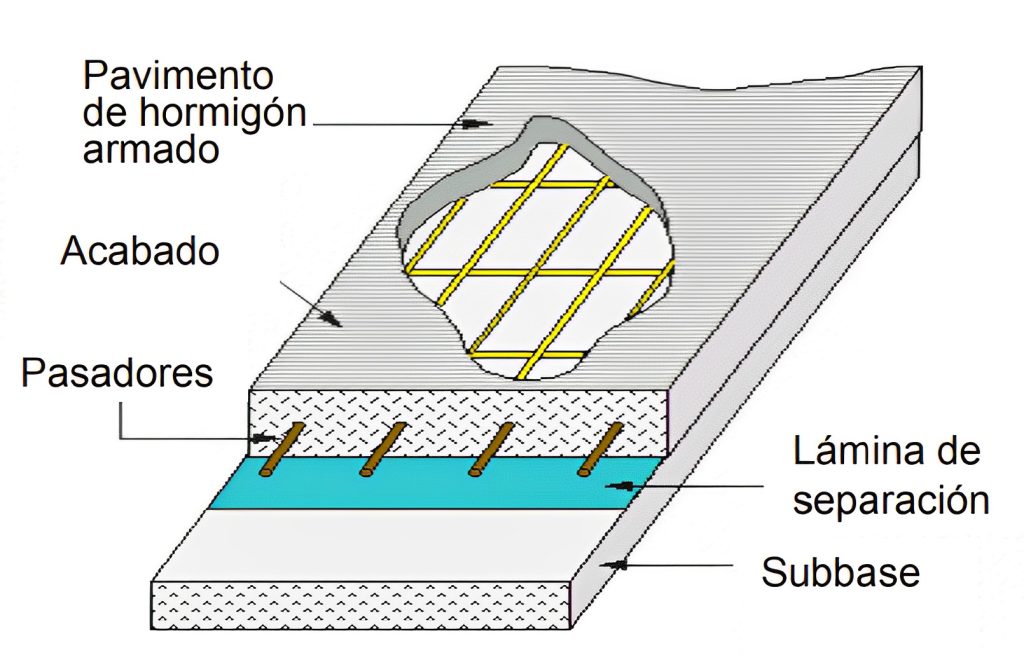

Los pavimentos bicapa de hormigón están compuestos por dos capas diferenciadas: una capa inferior o estructural, destinada a soportar las cargas principales del tráfico, y una capa superior o de rodadura, que proporciona una superficie de contacto segura, duradera y cómoda para el tráfico de vehículos. Este diseño bicapa ofrece ventajas significativas, como una mayor durabilidad, un mejor desempeño acústico y propiedades superficiales específicas, como la resistencia a la abrasión y una mayor reflectancia, lo que contribuye al confort y a la seguridad en las vías.

Los pavimentos bicapa de hormigón presentan varias ventajas frente a los monocapa, entre las que destaca su sostenibilidad, ya que reducen la necesidad de reposiciones frecuentes y, por tanto, disminuyen el uso de recursos materiales y energéticos a largo plazo. Además, ofrecen mayor confort y seguridad gracias a sus mejores acabados superficiales, mayor regularidad y menor sonoridad. Aunque la inversión inicial es mayor, los costes de mantenimiento y funcionamiento se reducen significativamente, por lo que resultan más rentables a largo plazo.

En España no se han llevado a cabo experiencias significativas con pavimentos de hormigón bicapa, construidos con dos tipos de hormigón distintos, adaptados a las características requeridas para cada capa. Sin embargo, la Instrucción Española 6.1-IC sobre secciones de firmes y el PG-3 permiten esta opción. Es importante destacar que el procedimiento constructivo es exigente y requiere la duplicación de los equipos de extendido y de las centrales de hormigón preparado.

2. Bases teóricas del diseño de pavimentos bicapa

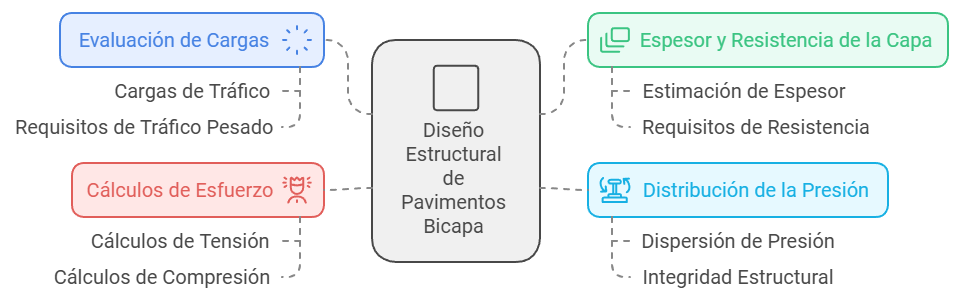

El diseño estructural de pavimentos bicapa se basa en la evaluación de cargas y el análisis de las exigencias del tráfico pesado para estimar el espesor y la resistencia necesarios de la capa inferior. También se considera la distribución de la presión a lo largo de la estructura para garantizar la integridad del pavimento con el paso del tiempo. La capa estructural asume la carga del tráfico, mientras que la capa de rodadura protege el hormigón de base y facilita una conducción suave. Para ello, se calculan los esfuerzos de tensión y de compresión en ambas capas mediante modelos de elasticidad y de resistencia estructural.

Para la selección de materiales en pavimentos bicapa, se recomienda utilizar hormigón de alta resistencia para la capa inferior, con bajo contenido de aire, buena cohesión y agregados gruesos y uniformes que maximicen la resistencia estructural. En cuanto a la capa superior o de rodadura, es importante emplear un hormigón con características específicas de textura superficial y de reflectancia. También se puede añadir un aditivo polimérico si es necesario mejorar la resistencia a la abrasión o hacer frente a condiciones climáticas extremas.

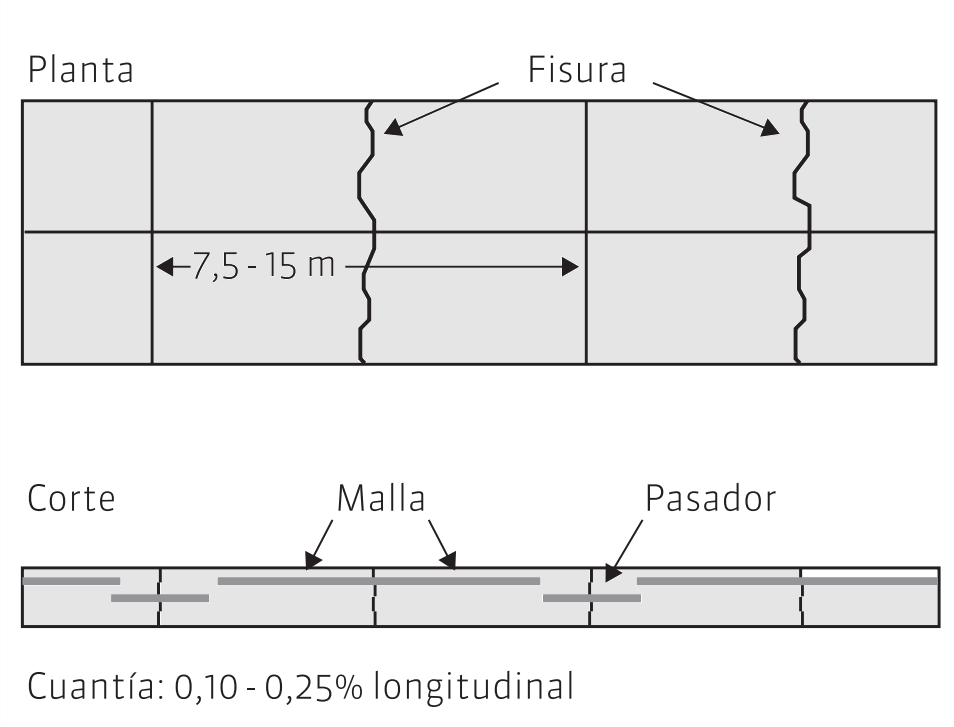

En el diseño de pavimentos bicapa, los aspectos clave incluyen la clasificación del tráfico, ya que identificar el tipo e intensidad del tráfico permite determinar la resistencia necesaria para ambas capas. Se recomienda un diseño más robusto en las vías de alto tráfico para evitar el desgaste prematuro. Además, es fundamental verificar la estabilidad de la explanada, ya que es necesario garantizar su capacidad de soporte mediante pruebas del módulo de compresibilidad y de deflexión patrón. Por último, el diseño de juntas es esencial para permitir la dilatación y prevenir agrietamientos, para lo cual hay que calcular la disposición de juntas de contracción y expansión, así como juntas longitudinales y transversales, en función de las tensiones térmicas y de carga en cada segmento de pavimento.

3. Proceso de construcción del pavimento bicapa

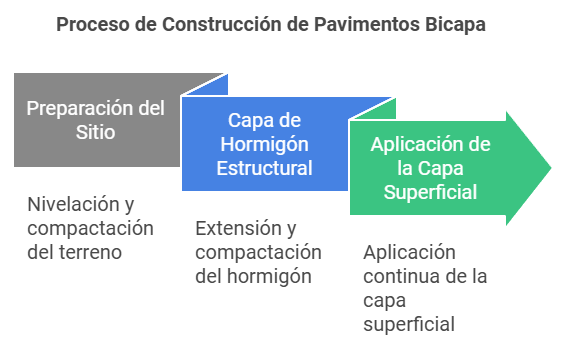

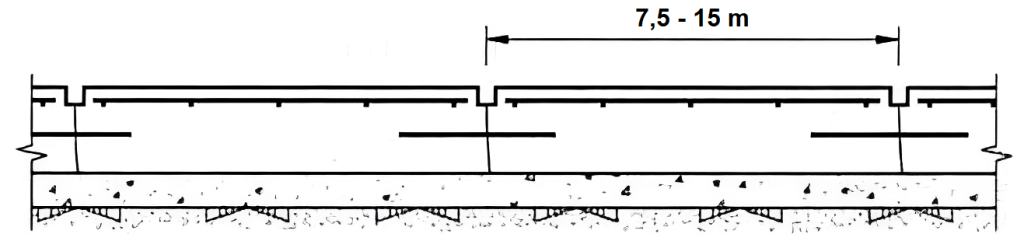

Los pavimentos de hormigón pueden ejecutarse en dos capas. Se coloca una capa de rodadura de hormigón de pequeño espesor (entre 4 y 5 cm) sobre otra capa de hormigón, que se extiende junto a la anterior, para que funcionen como una sola capa, creando así el pavimento descrito. Esto permite utilizar áridos de peor calidad en la capa inferior y reservar los de mayor calidad para la capa de rodadura, que debe cumplir con estrictas exigencias de resistencia al desgaste y al pulimento. También es posible limitar la disminución del tamaño máximo del árido en la capa superior, lo que da como resultado un pavimento menos ruidoso (aunque requiere una mayor cantidad de cemento).

Las etapas de construcción de pavimentos bicapa comienzan con la preparación de la explanada, en la que se debe nivelar y compactar el suelo de apoyo para recibir la capa estructural de hormigón, lo que puede incluir una capa de regularización para corregir cualquier irregularidad del terreno. A continuación, se extiende el hormigón de la capa estructural mediante un proceso de nivelación mecánica, para lo cual se utilizan vibradores y rodillos compactadores, con el fin de lograr una densificación adecuada que asegure una buena cohesión y resistencia. Finalmente, se aplica la capa de rodadura de forma continua sobre la capa inferior para evitar la formación de juntas frías y mejorar la durabilidad del pavimento.

La instalación de juntas y conectores es esencial para la durabilidad de los pavimentos bicapa, ya que las juntas de contracción y expansión previenen las grietas causadas por movimientos térmicos y de carga, mientras que los conectores de acero, como barras de atado y pasadores, facilitan la transferencia de carga entre las losas y garantizan la alineación estructural. Además, en las áreas de transición, como los carriles de desaceleración o las conexiones con puentes, se utilizan sistemas de transición que minimizan las discontinuidades entre los diferentes tipos de pavimento, mejorando la continuidad y el rendimiento general del sistema.

El proceso de curado y acabado en la construcción de pavimentos bicapa incluye la aplicación de inhibidores de fraguado y curado, que consisten en un curador químico destinado a evitar la evaporación del agua y asegurar un fraguado controlado, lo que reduce la formación de fisuras y aumenta la durabilidad del pavimento. Además, se realiza un acabado de la superficie con equipos especializados que ajustan la textura y la regularidad, eliminando cualquier irregularidad y garantizando así la seguridad y el confort del usuario.

4. Gestión de calidad en la construcción

El control de calidad de los materiales empleados en la construcción de pavimentos bicapa incluye la realización de pruebas de calidad del hormigón en fábrica, donde se verifica que cumpla con las especificaciones de resistencia y durabilidad mediante el análisis de la resistencia a la compresión y el contenido de aire. Además, se realiza un riguroso control de los componentes de las juntas para garantizar que los materiales de sellado y las barras de conexión cumplan con las normas específicas de elasticidad y resistencia, lo cual es crucial para la integridad y la funcionalidad del pavimento.

El control de la ejecución y el acabado en la construcción de pavimentos bicapa incluye la verificación de la alineación y del espesor de las capas, lo cual es fundamental para garantizar que se coloquen según las especificaciones diseñadas y así asegurar la durabilidad y la resistencia del pavimento. Además, se utilizan equipos de perfilometría para medir la rugosidad y la regularidad de la superficie, lo que permite ajustar la textura superficial con el fin de reducir el ruido y mejorar la tracción, contribuyendo a un mejor rendimiento y seguridad en las vías.

5. Conservación y mantenimiento de pavimentos bicapa

La gestión de la conservación de pavimentos bicapa se basa en estrategias preventivas y correctivas que incluyen el control de las condiciones y el mantenimiento periódico. Un plan preventivo puede contemplar la aplicación de sellado para evitar la entrada de agua en las juntas y reducir el desgaste. Además, se utilizan bases de datos y sistemas de gestión para registrar el estado del pavimento, lo que facilita el seguimiento y la planificación de futuras intervenciones y asegura la prolongación de su vida útil.

Las intervenciones y renovaciones en pavimentos bicapa abarcan el mantenimiento superficial y la reparación de juntas, incluyendo el sellado de juntas y la reparación de grietas superficiales. En casos de desgaste significativo, se puede aplicar una nueva capa de rodadura. Además, en situaciones en las que el pavimento estructural haya fallado, puede ser necesario realizar un refuerzo o incluso una rehabilitación completa del pavimento. Estas intervenciones se planifican cuidadosamente para minimizar la afectación al tráfico, garantizando así la seguridad y la funcionalidad de la vía.

6. Sostenibilidad y análisis ambiental

La evaluación de impacto ambiental de los pavimentos bicapa destaca su eficiencia energética, ya que reducen la dependencia de materiales bituminosos y, por tanto, disminuyen las emisiones de gases durante su producción y transporte. Además, su capacidad de reflectancia contribuye a reducir la temperatura en entornos urbanos, lo que ayuda a mitigar el fenómeno de las islas de calor y a promover un ambiente más sostenible y saludable.

Los aspectos económicos y sociales de los pavimentos bicapa reflejan una relación coste-beneficio a largo plazo, ya que, aunque su coste inicial es más elevado, su durabilidad y sus bajos requerimientos de mantenimiento pueden generar ahorros significativos con el tiempo. Además, la calidad de la superficie de rodadura ofrece un mayor confort y seguridad para el usuario, ya que proporciona una experiencia de conducción más cómoda, con un menor riesgo de deslizamientos y una mayor resistencia al frenado. Esto contribuye a la seguridad vial en general.

7. Conclusiones

En conclusión, la adopción de pavimentos bicapa ofrece numerosas ventajas, como la construcción de carreteras más sostenibles y la reducción de costes operativos a largo plazo. Para futuros proyectos, se recomienda fomentar la formación de ingenieros y técnicos en esta tecnología, así como llevar a cabo estudios piloto en regiones donde el pavimento bicapa aún no se ha implementado ampliamente, lo que facilitaría su adopción y contribuiría a mejorar la infraestructura vial.

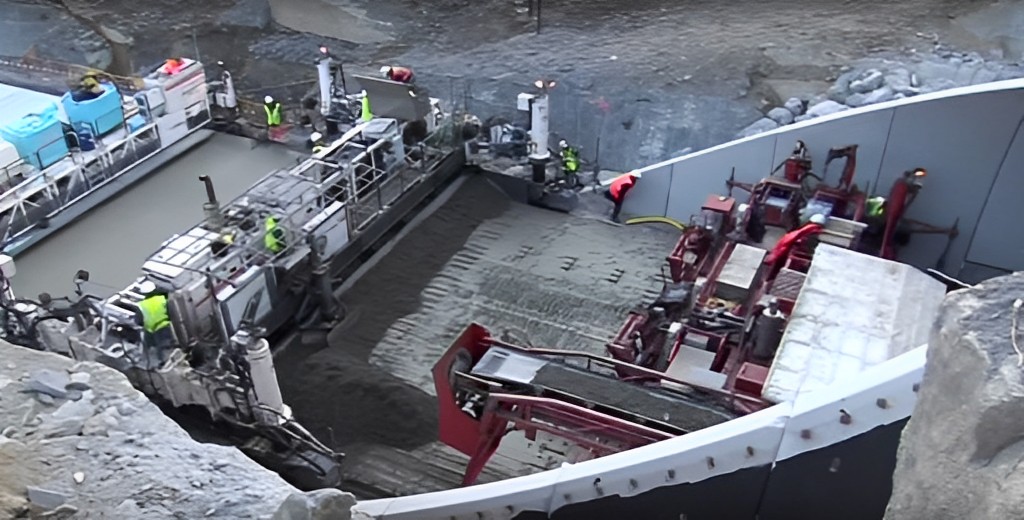

A continuación, os dejo un vídeo de IECA sobre la construcción de un pavimento bicapa de hormigón con terminación de árido visto en un tramo de la autovía C-17, en Barcelona. Espero que os guste.

Referencias:

AGUADO, A.; CARRASCÓN, S.; CAVALARO, S.; PUIG, I.; SENÉS, C. (2010). Manual para el proyecto, construcción y gestión de pavimentos bicapa de hormigón. Universitat Politècnica de Catalunya, 204 pp.

Curso:

Curso de fabricación y puesta en obra del hormigón.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.