El sistema de compactación por centrifugación se basa en el aprovechamiento de la fuerza centrífuga a la que los propios componentes del hormigón son sometidos al aplicarles un movimiento de rotación. Por su fundamento físico, el sistema de centrifugación resulta apropiado para fabricar piezas huecas de hormigón de forma cilíndrica (tubos, pilotes huecos, etc.).

El sistema de compactación por centrifugación se basa en el aprovechamiento de la fuerza centrífuga a la que los propios componentes del hormigón son sometidos al aplicarles un movimiento de rotación. Por su fundamento físico, el sistema de centrifugación resulta apropiado para fabricar piezas huecas de hormigón de forma cilíndrica (tubos, pilotes huecos, etc.).

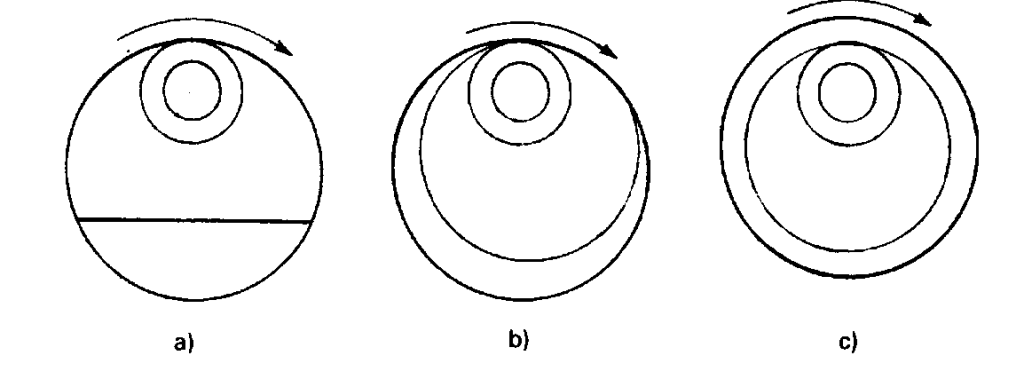

Para ello, se utilizan moldes giratorios completamente impermeables, en cuyo interior se introduce el hormigón. Los moldes giran horizontalmente, bien solidariamente a un eje horizontal, o apoyados sobre un sistema de rodillos, con una velocidad proporcionada a la dimensión del tubo y progresivamente mayor a medida que avanza el proceso.

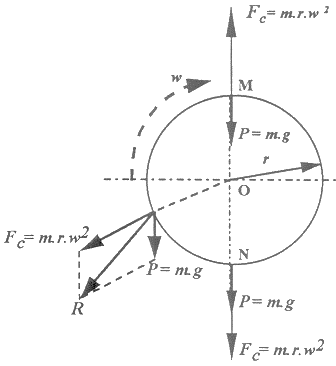

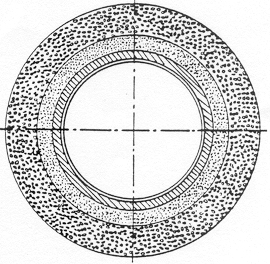

Durante el giro (ver figura) sobre cada punto actúan el peso del material P = mg y la fuerza centrífuga Fc = m rω2

En el caso en que m rω2< mg en la posición M el propio peso del material lo hará caer hacia la parte inferior del molde, de manera que solo se producirá la compresión del hormigón, cuando:

m rω2> m g

Así, el cuadrado de la velocidad de rotación debe ser inversamente proporcional al radio de la pieza y, además, para que el proceso de compactación sea efectivo, su valor ha de ser netamente mayor que el valor mínimo g/r.

Como se observa en la figura anterior, la resultante de las fuerzas que actúan sobre el material son variables en función de su posición: máxima en N y mínima en M. Pero en la práctica esto no afecta a la compactación, dada la velocidad de giro que desplaza al material durante el proceso de fabricación a una velocidad lineal de 10 a 25 m/s.

Durante todo el tiempo que gira la pieza, especialmente en piezas de gran tamaño, la velocidad no se mantiene constante. Al principio, mientras se carga el hormigón, la velocidad se reduce (≈ l/10 de Vmáx) y, una vez terminada la distribución del material, se va acelerando poco a poco hasta alcanzar la máxima velocidad. El tiempo de giro de la pieza (entre dos y veinte minutos) debe ajustarse al espesor del tubo, sin exceso, para evitar la segregación en el hormigón. Con este fin, si los tubos son de gran espesor, la compactación suele realizarse en capas sucesivas.

La impermeabilidad del molde debe ser la máxima posible para evitar la fuga del agua de amasado durante la centrifugación. Con la pérdida de agua se pierde también una parte de finos que puede afectar a la estanqueidad y al buen acabado superficial que es característico de las piezas compactadas por este sistema.

Los áridos deben ser de la misma composición y de tamaño inferior a 15 mm. La propia fuerza centrífuga, proporcional al peso de los áridos, da lugar a su clasificación por capas: los más gruesos son impulsados con mayor fuerza hacia el exterior y los más finos se sitúan en el interior. El efecto de este reparto es que, en el exterior del tubo, el hormigón adquiere una mayor resistencia, mientras que, en el interior, la abundancia de finos proporciona una excelente impermeabilidad.

El hormigón debe verterse en el molde antes de iniciar su fraguado, con una consistencia plástica o blanda; no es conveniente que sea más fluido, ya que, además de reducir la resistencia, la compresión del material durante la centrifugación es menor. Al final del proceso, la consistencia es seca.

La impermeabilidad del molde debe ser la máxima posible para evitar la fuga del agua de amasado durante la centrifugación. Con la pérdida de agua también se pierde una parte de finos, lo que puede afectar la estanqueidad y el buen acabado superficial característico de las piezas compactadas por este sistema.

Os dejo algunos vídeos explicativos sobre el tema.

También os dejo un vídeo en el que se explica la fabricación de pilotes de sección circular.

[politube2]65098:450:358[/politube2]

Referencia:

MARTÍ, J.V.; YEPES, V.; GONZÁLEZ, F. (2014). Fabricación, transporte y colocación del hormigón. Apuntes de la Universitat Politècnica de València. 189 pp.

Curso:

Curso de fabricación y puesta en obra del hormigón.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.