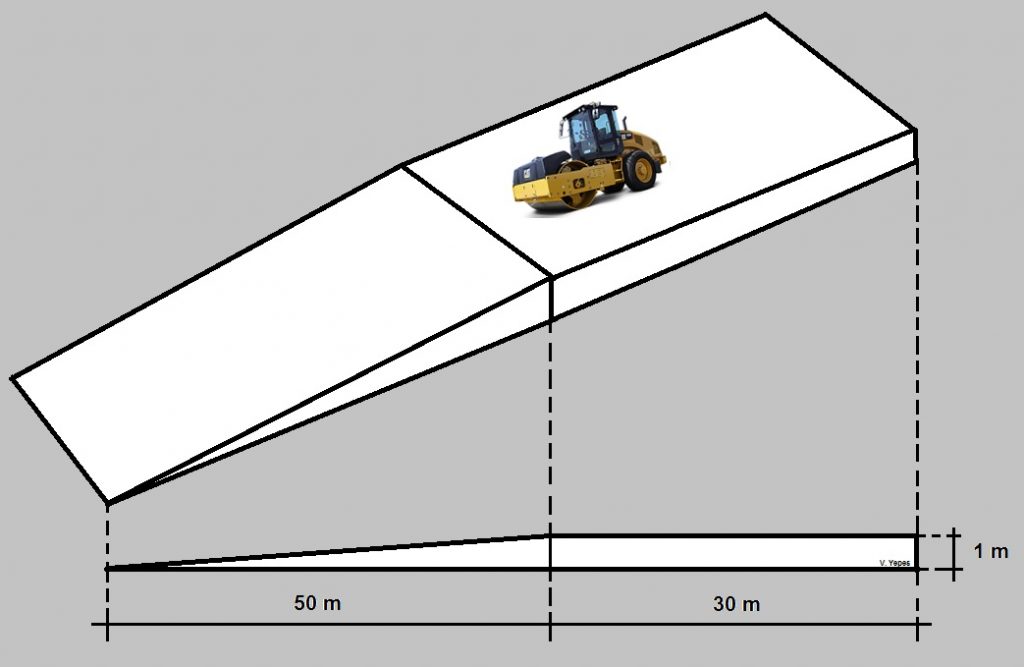

La compactación de suelos suele ser uno de los procedimientos constructivos donde las patologías suelen aparecer debido a su mala ejecución. Debido a la multitud de factores que influyen en la compactación, para grandes volúmenes de obra, se aconseja la realización de tramos de prueba, donde se pueden establecer los criterios que, bajo la perspectiva económica, sean óptimos para llegar a la compactación especificada. Los tramos de prueba no suelen estar justificados en el caso de que los materiales sean suficientemente homogéneos y siempre resulta interesante cuando nos encontramos ante yacimientos importantes. En otro caso, no resulta económica su ejecución. Estos tramos de prueba están formados por una cuña, cuyo espesor llega hasta el máximo que se considere para el equipo empleado. Veamos brevemente cómo se puede determinar el espesor de tongada y número de pasadas óptimo.

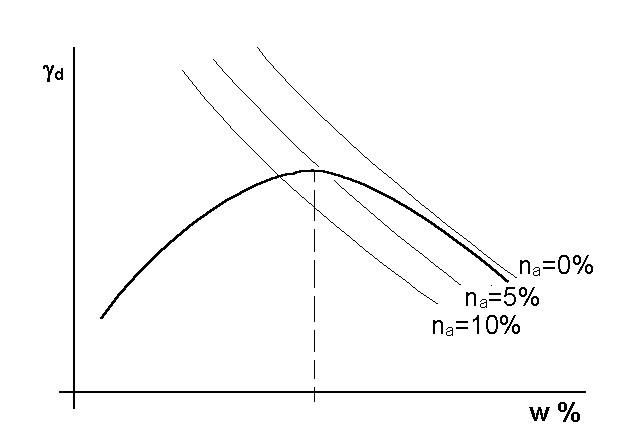

La humedad y naturaleza del suelo, el espesor de compactación, el equipo seleccionado para realizar la compactación, la velocidad de trabajo y el número de pases, entre otros, están relacionados entre sí, y con ellos se puede alcanzar la densidad exigida para cada caso. Ésta propiedad es cambiante con la profundidad de la capa, con una variación que depende del equipo de compactación, por lo que consideraremos una densidad media de capa. Los pliegos de condiciones pueden exigir que la compactación media de la capa sea superior a un determinado valor, mediante su densidad especificada, o bien que la compactación en cualquier punto sea superior a determinado valor. Hoy día se tienen en cuenta no sólo los valores medios, sino su dispersión.

La densidad es en general débil en los primeros centímetros, alcanzando su máximo a los 10 o 20 cm. y disminuyendo con rapidez de forma variable, según los materiales y el compactador utilizado. Sin embargo, el efecto de compactación de capas sucesivas produce un aumento de la compactación de forma que la densidad media de la capa se aproxima a la obtenida con el método de ensayo.

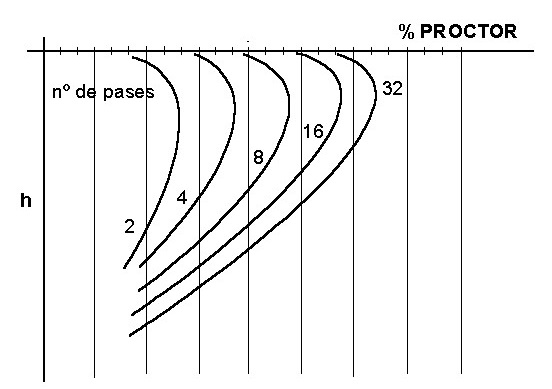

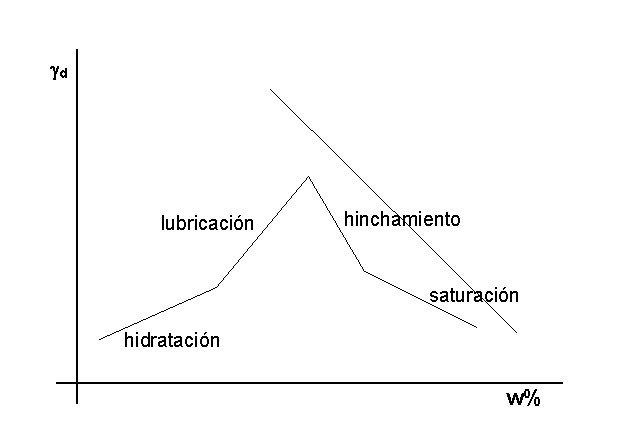

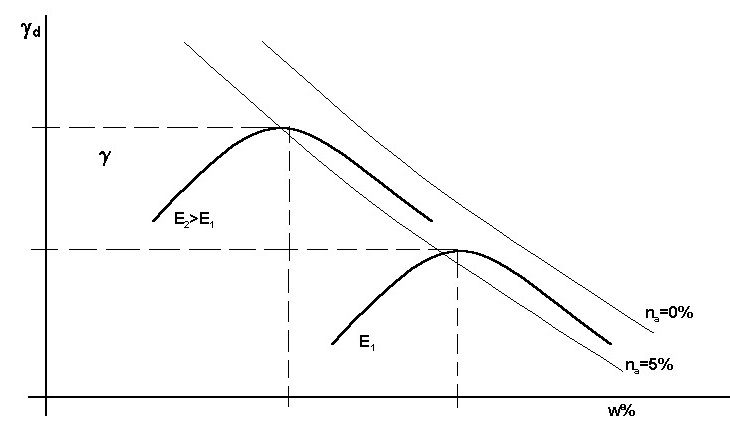

Los máximos de las curvas de compactación, con el número de pases, van situándose cada vez más profundos cuando la compactación es vibratoria; en cambio van acercándose a la superficie en el caso de compactación por amasado (pata de cabra). Se dice en este último caso que la compactación es de “abajo hacia arriba”, tal y como vimos en un punto anterior.

El contenido de agua tiene un valor decisivo en la elección del grosor de la tongada, ya que para cada grueso existe una humedad óptima, creciendo ambas variables de forma conjunta. A mayor humedad, más efectiva es la acción del compactador en profundidad. Esta consideración es de gran importancia económica, ya que se puede elegir un grosor de capa en función de la humedad natural, antes de corregirla. También es decisivo a la hora de calcular rendimientos, tener perfectamente establecido el número de pases, que es menor con el espesor de capa.

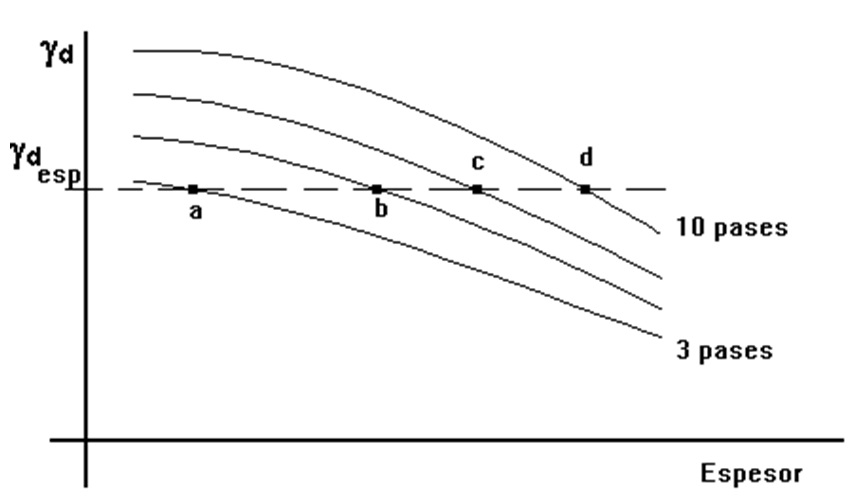

Estos tramos de prueba están formados por una cuña, cuyo espesor llega hasta el máximo que se considere para el equipo empleado. Se miden las densidades que se obtienen en función del grosor de capa y del número de pases, formándose curvas como las reflejadas en la Figura 3.

Una vez se obtiene el conjunto de puntos “a”, “b”, etc., se elige el par formado por el número de pases y el espesor de tongada de mayor producción horaria.

El Pliego de Prescripciones Técnicas Generales para Obras de Carreteras y Puentes establece en su artículo 330 que “cuando lo indique el Proyecto o lo aconsejen las características del material o de la obra, y previa autorización del Director de las Obras, las determinaciones “in situ” de densidad, humedad, y módulo de deformación se complementarán por otras, como los ensayos de huella ejecutados según NLT 256 o el método de “Control de procedimiento” a partir de bandas de ensayo previas. En estas últimas deberán quedar definidas, para permitir su control posterior, las operaciones de ejecución, equipos de extendido y compactación, espesores de tongada, humedad del material y número de pasadas, debiendo comprobarse en esas bandas de ensayo que se cumplen las condiciones de densidad, saturación, módulo de deformación y relación de módulos que se acaban de establecer. En estas bandas o terraplenes de ensayo el número de tongadas a realizar será, al menos, de tres (3)”.

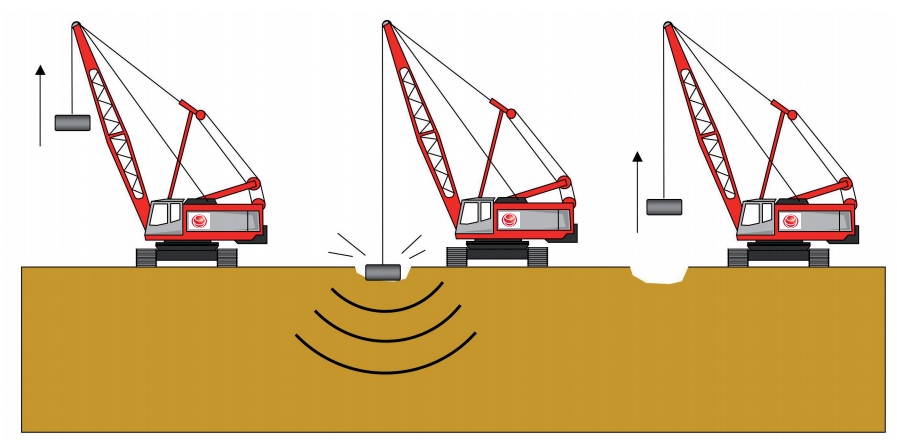

A continuación os dejamos un Polimedia donde se recoge una somera explicación a la realización de estos tramos de prueba.

Referencias:

ROJO, J. (1988): Teoría y práctica de la compactación. (I) Suelos. Ed. Dynapac. Impresión Sanmartín. Madrid.

YEPES, V. (1997). Equipos de movimiento de tierras y compactación. Problemas resueltos. Colección Libro Docente nº 97.439. Ed. Universitat Politècnica de València. 253 pág. ISBN: 84-7721-551-0.

YEPES, V. (2021). Procedimientos de construcción para la compactación y mejora del terreno. Colección Manual de Referencia, 1ª edición. Editorial Universitat Politècnica de València, 426 pp. Ref. 428. ISBN: 978-84-9048-603-0.

YEPES, V. (2022). Gestión de costes y producción de maquinaria de construcción. Colección Manual de Referencia, serie Ingeniería Civil. Editorial Universitat Politècnica de València, 243 pp. Ref. 442. ISBN: 978-84-1396-046-3

YEPES, V. (2023). Maquinaria y procedimientos de construcción. Problemas resueltos. Colección Académica. Editorial Universitat Politècnica de València, 562 pp. Ref. 376. ISBN 978-84-1396-174-3

Cursos:

Curso de gestión de costes y producción de la maquinaria empleada en la construcción.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.

Las traíllas (scrapers, en inglés) son máquinas utilizadas para la excavación, carga, transporte, descarga y nivelación de materiales de consistencia media, tales como tierras, arena, arcilla, rocas disgregadas, zahorras, etc. Consisten en una caja abierta con dispositivo de descenso, corte, ascenso y descarga de tierras. Dicha cuchilla va cortando el terreno, llenándose la caja al avanzar la máquina. Transportan competitivamente a distancias muy superiores a las de los bulldozers y palas cargadoras de neumáticos. Son intermedias entre estas y los medios habituales de transporte. Por debajo de 30 m es competitivo el bulldozer, y por encima de los 2.000 m las excavadoras y camiones.

Las traíllas (scrapers, en inglés) son máquinas utilizadas para la excavación, carga, transporte, descarga y nivelación de materiales de consistencia media, tales como tierras, arena, arcilla, rocas disgregadas, zahorras, etc. Consisten en una caja abierta con dispositivo de descenso, corte, ascenso y descarga de tierras. Dicha cuchilla va cortando el terreno, llenándose la caja al avanzar la máquina. Transportan competitivamente a distancias muy superiores a las de los bulldozers y palas cargadoras de neumáticos. Son intermedias entre estas y los medios habituales de transporte. Por debajo de 30 m es competitivo el bulldozer, y por encima de los 2.000 m las excavadoras y camiones.