La prefabricación de hormigón ha revolucionado el sector de la construcción al ofrecer soluciones eficientes, duraderas y altamente personalizadas. Al permitir la fabricación en serie de elementos estructurales y ornamentales fuera del lugar de la obra, este método optimiza tanto los tiempos de ejecución como los costes. A lo largo de este artículo, resumiremos las etapas, instalaciones y tecnologías utilizadas en la fabricación de elementos prefabricados de hormigón, así como en los aspectos de automatización y control de calidad que aseguran la precisión y la eficiencia en cada pieza.

1. ¿Qué es la prefabricación de hormigón y cuáles son sus ventajas?

La prefabricación de hormigón consiste en producir elementos en plantas especializadas, fuera de su ubicación final, lo que permite un control exhaustivo de las condiciones de fabricación y garantiza una calidad uniforme. Este enfoque implica la creación de piezas que, tras su transporte y montaje en la obra, conforman, total o parcialmente, la estructura de edificios, puentes, pavimentos, etc.

Las principales ventajas de la prefabricación son las siguientes:

- Reducción de tiempos de obra: Los prefabricados se fabrican en paralelo a otros trabajos en obra, lo que reduce la duración total del proyecto.

- Alta calidad y durabilidad: El control exhaustivo en planta permite obtener acabados uniformes y una resistencia elevada, incluso en condiciones ambientales desfavorables.

- Sostenibilidad: Al reducir los residuos de obra y aprovechar eficientemente los materiales, la prefabricación se alinea con prácticas sostenibles.

- Versatilidad de diseño: La fabricación en planta permite producir elementos con diferentes formas, texturas y colores, lo que amplía las posibilidades arquitectónicas.

2. Las plantas de prefabricados de hormigón: configuración y logística

La planta es el corazón del proceso de prefabricación. Su ubicación y configuración son decisiones clave que influyen en la eficiencia y la viabilidad económica del proyecto. Una planta típica incluye zonas de almacenamiento de materias primas, áreas de dosificación y mezclado, espacios de moldeo y compactación, y cámaras de curado, además de áreas de logística y de almacenamiento final.

La ubicación de la planta depende de varios factores estratégicos:

- Proximidad al mercado: La planta debe ubicarse cerca de la zona de influencia para minimizar los costos de transporte.

- Distancia a los proveedores: El acceso a materiales básicos, como cemento, áridos y acero, afecta la competitividad.

- Infraestructuras y vías de transporte: La cercanía a carreteras o ferrocarriles facilita el transporte de elementos a obra.

- Condiciones climáticas: En zonas con clima extremo, la prefabricación reduce los riesgos y los retrasos en la obra, siendo especialmente útil en países con estaciones frías.

3. Materias primas y su almacenamiento

La calidad de los prefabricados de hormigón depende de la gestión cuidadosa de sus materias primas, que incluyen cemento, áridos, aditivos y agua.

- Cemento: Se almacena en silos cerrados para protegerlo de la humedad y el polvo ambiental. Generalmente, se emplean varios tipos de cemento, cada uno almacenado por separado para evitar mezclas accidentales.

- Áridos: Se clasifican y se almacenan por granulometría (arena, gravilla, grava) en depósitos separados y protegidos de la contaminación y del agua. Este cuidado es esencial, ya que la humedad afecta directamente a la durabilidad del hormigón.

- Aditivos: Los aditivos pueden ser pulverulentos o líquidos y se almacenan en condiciones específicas. Los pulverulentos se guardan en recipientes impermeables, mientras que los líquidos se conservan en garrafas protegidas de las heladas para mantener sus propiedades.

- Agua: En muchas plantas, el agua proviene de redes de suministro locales, aunque también se emplean sistemas de reutilización de agua de lluvia o de limpieza de moldes para reducir el consumo.

4. Procesos de fabricación: dosificación, mezclado y vertido

La dosificación y la mezcla de los componentes son fases críticas para obtener un hormigón homogéneo. Las plantas modernas utilizan amasadoras automáticas de alta precisión que ajustan las proporciones de los materiales según las especificaciones del proyecto. El agua y los aditivos se miden con cuidado y, en los áridos, se emplean medidores de humedad para asegurar la consistencia y evitar errores.

- Control de humedad: Los medidores de humedad ayudan a ajustar la cantidad de agua en la mezcla, lo cual es fundamental para alcanzar la resistencia y la durabilidad requeridas.

- Amasadoras: Existen amasadoras de doble eje horizontal y planetarias, que garantizan un mezclado homogéneo en un tiempo mínimo, optimizando el uso de materiales y evitando la segregación de los componentes.

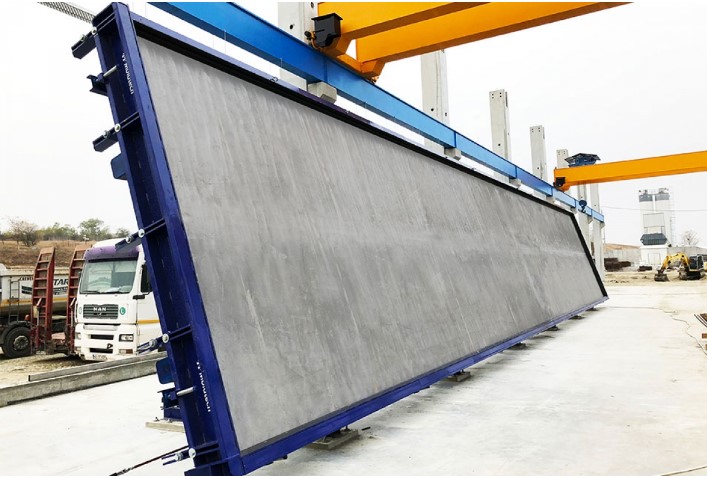

Una vez obtenida la mezcla, el hormigón se vierte en moldes que definirán las dimensiones y los acabados del prefabricado. Los moldes, generalmente de acero, deben soportar la presión del hormigón y facilitar el desmolde.

- Compactación: El hormigón se compacta mediante vibración para eliminar las bolsas de aire y lograr una densidad uniforme. En algunos casos, se utiliza hormigón autocompactante, lo que elimina la necesidad de vibración.

- Tipos de moldes: Los moldes metálicos son ideales para prefabricados estructurales, mientras que los moldes de plástico o de materiales desechables se emplean para elementos ornamentales.

El hormigón se vierte en los moldes mediante dispositivos como cubilotes, cubas aéreas o incluso mangueras, en sistemas automatizados. Estas herramientas distribuyen el hormigón a lo largo de la planta, manteniendo un flujo constante y reduciendo los tiempos de ciclo. La correcta dosificación y el vertido garantizan que cada elemento cumpla con los estándares de calidad y de consistencia requeridos.

5. El curado: clave para la durabilidad del hormigón

El curado es esencial para lograr la resistencia y la durabilidad del hormigón. En las plantas de prefabricación, el curado se realiza en ambientes controlados que aceleran la hidratación del cemento.

- Cámaras de curado: Elementos como baldosas y bloques suelen curarse en cámaras con condiciones de temperatura y humedad óptimas, lo que permite un curado uniforme y minimiza el riesgo de fisuración.

- Moldes calefactados: En algunos casos, los moldes están equipados con sistemas de calefacción para mantener una temperatura constante durante el curado, optimizar la reacción del hormigón y reducir los tiempos de fabricación.

6. Control de calidad y automatización en la producción

Las plantas modernas han implementado sistemas de automatización que permiten un control exhaustivo de cada etapa de la producción. La automatización no solo aumenta la precisión y reduce los errores, sino que también facilita la trazabilidad de cada pieza prefabricada.

El sistema de carrusel es un método industrializado que permite fabricar elementos superficiales, como losas y paneles de fachada, en línea. Las bandejas de los carruseles pasan por estaciones de trabajo automatizadas, desde la limpieza y la aplicación de desencofrante hasta el vertido y el acabado del hormigón.

Un software de gestión supervisa cada paso del carrusel, optimiza los tiempos de producción y permite ajustar cada proceso en función de las especificaciones del cliente. De esta forma, se mantiene una trazabilidad completa y se gestiona eficientemente el inventario de piezas terminadas.

El control de calidad se realiza mediante ensayos de resistencia y de consistencia. En muchos casos, las plantas cuentan con laboratorios internos para realizar pruebas de resistencia a la compresión y verificar que el hormigón cumple con las normativas. Los parámetros, como la densidad, el contenido de aire y la resistencia a la compresión, se revisan para asegurar que las piezas cumplan con los estándares de calidad requeridos.

7. Logística y almacenamiento: La última fase del proceso

Una vez fabricados, los elementos pueden transportarse directamente a la obra o almacenarse temporalmente en la planta. La logística es clave para garantizar una entrega puntual y en condiciones óptimas.

- Almacenamiento en planta: Las plantas disponen de áreas de acopio donde los elementos se almacenan de forma segura, evitando daños y manteniendo la organización.

- Transporte a obra: Los prefabricados más grandes o pesados requieren el uso de puentes-grúa para su carga en camiones, mientras que las piezas más pequeñas pueden paletizarse y transportarse en volúmenes mayores. El almacenamiento y el transporte son esenciales para reducir los costes y cumplir los plazos de entrega.

Conclusión

La fabricación de prefabricados de hormigón es un proceso industrializado que combina el control de calidad, la automatización y la logística para ofrecer soluciones constructivas de alta eficiencia. Este método permite construir con precisión y rapidez, optimizar los recursos y permitir una personalización considerable en los proyectos. Con el avance de las tecnologías de automatización y la mejora en el control de calidad, la prefabricación de hormigón seguirá siendo una pieza fundamental en la construcción moderna, ya que permite realizar obras de forma más rápida, sostenible y con mejores acabados arquitectónicos.

Os dejo algunos vídeos de estas plantas de prefabricados.

Dejo a continuación un folleto sobre moldes para elementos prefabricados de hormigón.

Referencias:

CALAVERA, J.et al. (2004). Ejecución y control de estructuras de hormigón. Intemac, Madrid, 937 pp.

CORMON, P. (1979). Fabricación del hormigón. Editores Técnicos Asociados, Barcelona, 232 pp.

FERNÁNDEZ CÁNOVAS, M. (2004). Hormigón. 7ª edición, Colegio de Ingenieros de Caminos, Canales y Puertos. Servicio de Publicaciones, Madrid, 663 pp.

MARTÍ, J.V.; YEPES, V.; GONZÁLEZ, F. (2014). Fabricación, transporte y colocación del hormigón. Apuntes de la Universitat Politècnica de València.

MORILLA, I. (1992). Plantas de fabricación de hormigón y grava-cemento. Monografías de maquinaria. Asociación Española de la Carretera, Madrid.

YEPES, V. (2020). Procedimientos de construcción de cimentaciones y estructuras de contención. Colección Manual de Referencia, 2ª edición. Editorial Universitat Politècnica de València, 480 pp. Ref. 328. ISBN: 978-84-9048-903-1.

YEPES, V. (2023). Maquinaria y procedimientos de construcción. Problemas resueltos. Colección Académica. Editorial Universitat Politècnica de València, 562 pp. Ref. 376. ISBN 978-84-1396-174-3

YEPES, V. (2024). Estructuras auxiliares en la construcción: Andamios, apeos, entibaciones, encofrados y cimbras. Colección Manual de Referencia, serie Ingeniería Civil. Editorial Universitat Politècnica de València, 408 pp. Ref. 477. ISBN: 978-84-1396-238-2

Curso:

Curso de fabricación y puesta en obra del hormigón.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.