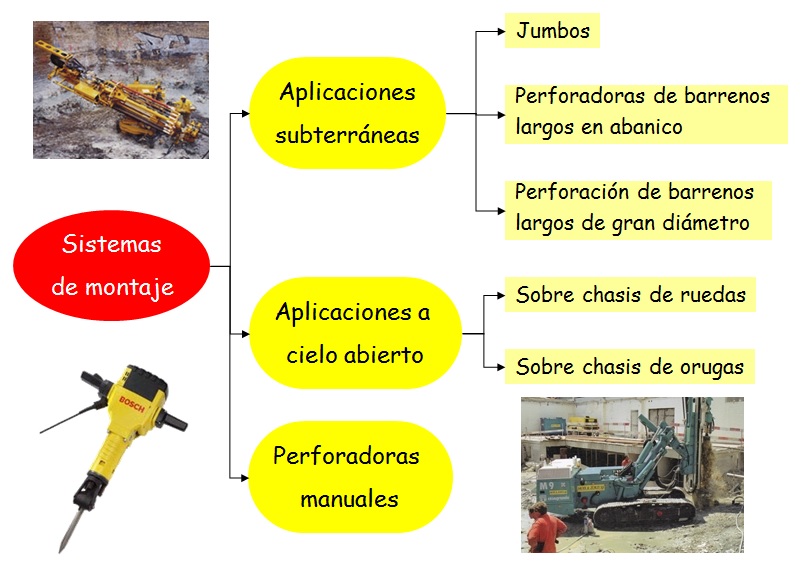

La perforación a rotopercusión es el sistema clásico de perforación de barrenos que aparece con el desarrollo industrial del siglo XIX. Este sistema, junto con la invención de la dinamita, constituyen dos hitos en el desarrollo del arranque de rocas en minería y obras civiles. Este tipo de perforadoras se usan tanto en obras públicas subterráneas como en minas o explotaciones a cielo abierto: túneles, carreteras, cavernas de centrales hidráulicas, etc.

El principio de perforación de estos equipos se basa en el impacto de una pieza de acero llamada pistón, sobre un útil, que a su vez transmite la energía al fondo del barreno, por medio de un elemento final denominado boca o bit. Este sistema de perforación suele usarse en terrenos muy duros y semiduros.

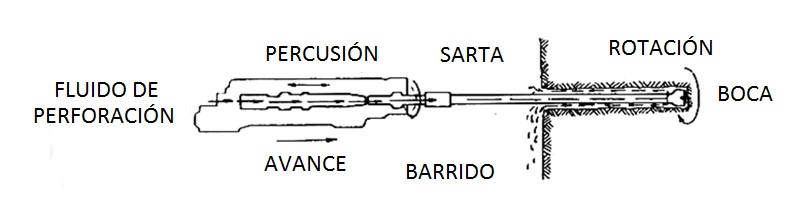

Las acciones básicas que tienen lugar sobre el sistema de transmisión de energía hasta la boca de perforación son las siguientes:

- La percusión: los impactos producidos por el golpe del pistón originan unas ondas de choque se que transmiten a la boca a través del varillaje

- La rotación: se hace girar la boca para cambiar la zona de impacto

- El empuje: para mantener en contacto la roca con la boca

- El barrido: donde el fluido permite extraer el detritus del fondo del barreno

Dependiendo del lugar donde esté instalado el martillo, las perforadoras a rotopercusión se clasifican en:

- Perforadoras con martillo en cabeza, que a su vez pueden ser de accionamiento neumático o hidráulico. Aquí la rotación y la percusión se producen fuera del barreno, transmitiéndose a través de una espiga y del varillaje hasta la boca de perforación.

- Perforadoras con martillo en fondo, en inglés Down the Hole (D.T.H.), donde la acción del pistón se lleva a cabo de una forma neumática y la acción de rotación puede ser tanto de tipo hidráulico como neumático. En ese caso la percusión se realiza directamente sobre la boca de perforación, mientras que la rotación se efectúa en el exterior del barreno.

Las gamas más habituales de diámetros utilizados con estas perforadoras dependen del campo de aplicación, según se puede ver en la tabla siguiente:

|

Tipo de perforadora |

Diámetro de perforación (mm) |

|

|

Cielo abierto |

Subterráneo |

|

|

Martillo en cabeza |

50 – 127 |

38 – 65 |

|

Martillo en fondo |

75 – 200 |

100 – 165 |

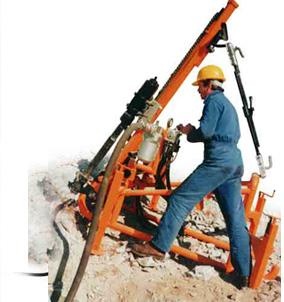

En los martillos manuales, la rotación se transmite a través del buje de rotación del martillo y se acciona por el propio mecanismo del pistón, en función de los impactos: a menor número de impactos, debe corresponder un menor par de rotación.

En los equipos de perforación pesados, la rotación se acciona a través de un motor independiente, lo que permite actuar bien sobre la rotación, bien sobre la percusión, según los condicionantes del terreno.

Como ventajas de la perforación rotopercutiva se pueden señalar las siguientes:

- Su aplicación a todo tipo de rocas, blandas o duras

- Amplia disponibilidad de diámetros

- Versatilidad en los equipos y gran movilidad

- Se maneja con un solo operario

- Rapidez y accesibilidad en el mantenimiento de los equipos

- Precio de adquisición no muy elevado

En el siguiente Polimedia podéis ver una explicación sobre este sistema.

En el vídeo que os muestro a continuación, podéis ver cómo golpea una perforadora con martillo de fondo. Espero que os guste.

Referencias:

- DIRECCIÓN GENERAL DE CARRETERAS (1998). Manual para el control y diseño de voladuras en obras de carreteras. Ministerio de Fomento, Madrid, 390 pp.

- INSTITUTO TECNOLÓGICO GEOMINERO DE ESPAÑA (1994). Manual de perforación y voladura de rocas. Serie Tecnológica y Seguridad Minera, 2ª Edición, Madrid, 541 pp.

- UNIÓN ESPAÑOLA DE EXPLOSIVOS (1990). Manual de perforación. Rio Blast, S.A., Madrid, 206 pp.