1. Introducción: ¿Por qué hay tanta confusión?

1. Introducción: ¿Por qué hay tanta confusión?

El campo de la innovación en la construcción está lleno de siglas y términos que pueden resultar abrumadores para cualquiera que se inicie en este mundo. Acrónimos como MMC, IC, OSC y conceptos como prefabricación o construcción modular se utilizan a menudo de manera inconsistente, lo que crea una barrera de confusión para quienes se inician en este campo.

El propósito de este artículo es actuar como un decodificador, no solo por rigor académico, sino porque la capacidad de la industria para resolver desafíos urgentes, como la crisis de la vivienda, la productividad estancada y la descarbonización del entorno construido, depende de una comprensión común y una estrategia coherente.

La situación actual es como si hubiera un conjunto de etiquetas superpuestas para describir un mismo ecosistema: unas describen el clima (el enfoque general), otras las especies de árboles (los sistemas técnicos) y otras el suelo en el que crecen (las tecnologías habilitadoras). Sin un mapa que las organice, es fácil perderse.

En esta guía, basada en el trabajo de Paul D. Kremer, desglosaremos esta jerga compleja, empezando por los tres términos más amplios y confusos, que actúan como grandes «paraguas» conceptuales.

2. Los grandes «paraguas»: aclarando MMC, IC y OSC/OSM.

Los términos más confusos son aquellos que buscan describir enfoques generales para modernizar la construcción. Aunque a menudo se usan como sinónimos, representan ideas fundamentalmente distintas.

- Métodos Modernos de Construcción (MMC): es un «término paraguas» amplio, principalmente impulsado por políticas gubernamentales, que carece de una definición técnica estable y coherente. La investigación es clara al respecto y señala que el MMC funciona «en gran medida como un paraguas impulsado por políticas con poca o ninguna frontera técnica coherente». En la práctica, su significado varía según el contexto. En algunos documentos, MMC puede referirse a sistemas modulares volumétricos, a herramientas digitales de gestión o a un conjunto de estrategias para mejorar la productividad. Es un término retórico útil para las políticas públicas, pero analíticamente débil por su ambigüedad.

- Construcción industrializada (CI): es el paradigma más coherente y estable de los tres. Consiste en aplicar la lógica de la fabricación al proceso constructivo. No se trata simplemente de construir en una fábrica, sino de reconfigurar todo el sistema de producción. Sus características principales son:

- Repetibilidad y normalización: trata la construcción como un sistema de producción orquestado, con componentes y procesos estandarizados, en lugar de una serie de prototipos únicos.

- Logística coordinada: enfatiza la planificación de la producción y las operaciones de la cadena de suministro totalmente integradas, similar a la de una línea de ensamblaje de automóviles.

- Enfoque en el proceso: se centra en cómo se organiza la construcción (el flujo de trabajo, la estandarización, la eficiencia) y no solo en dónde ocurre (en la obra o en una fábrica).

- Construcción/fabricación en taller (OSC/OSM): (del inglés, Off-Site Construction/Manufacturing) se refiere a la ubicación. Su función principal es indicar que una parte o la totalidad del proceso de construcción se traslada de la obra a un entorno controlado, como una fábrica. Sin embargo, el término no especifica nada sobre el sistema de producción subyacente. La investigación en este campo suele centrarse en las interfaces entre la fábrica y la obra, las restricciones de transporte y la secuencia de instalación, pero rara vez aborda los principios de fabricación o la integración digital que definen un sistema de producción completo.

Síntesis comparativa

Para visualizar mejor las diferencias, aquí tienes una tabla comparativa:

| Característica | Métodos modernos de construcción (MMC) | Construcción industrializada (IC) | Construcción en taller (OSC/OSM) |

| Concepto clave | Un «paraguas» de políticas que agrupa diversas innovaciones. | Una filosofía de producción basada en la lógica de la fabricación. | Un descriptor que indica la ubicación de la producción (fábrica vs. obra). |

| Enfoque principal | Modernización de la industria en un sentido amplio y flexible. | Eficiencia del proceso, repetibilidad y cadena de suministro integrada. | El traslado de actividades fuera de la obra para mejorar el control y la calidad. |

| Analogía simple | Una etiqueta de «comida saludable» (puede significar muchas cosas). | La «cocina de un chef» (un sistema organizado con procesos definidos). | «Comida para llevar» (hecha en otro lugar, sin importar cómo se cocinó). |

Ahora que hemos aclarado estos conceptos generales, podemos explorar los tipos de sistemas técnicos más específicos que suelen estar englobados por estos «paraguas».

3. Los «ladrillos»: tipos de sistemas técnicos.

A diferencia de los «paraguas» conceptuales, términos como prefabricado, modular y panelizado se refieren a arquetipos técnicos específicos o «subdominios». Son los verdaderos «ladrillos» con los que se construye.

- Sistemas modulares volumétricos: se trata de módulos tridimensionales (3D) altamente prefabricados en fábrica, como habitaciones completas, módulos de baño o de cocina. Estos «bloques» se transportan a la obra y se ensamblan rápidamente. Su principal ventaja es la rapidez de instalación, que reduce drásticamente el tiempo de construcción.

- Sistemas panelizados: son componentes bidimensionales (2D), como paredes, losas de piso o paneles de techo, fabricados con alta precisión en una fábrica. Estos paneles se ensamblan en la obra para conformar la estructura del edificio. Un ejemplo prominente son los sistemas de madera de ingeniería (Mass Timber), como el CLT (Cross-Laminated Timber), que demuestran un gran potencial para la construcción rápida y la reducción de emisiones de carbono. Ofrecen una gran flexibilidad de configuración y diseño, ya que los paneles pueden combinarse de múltiples maneras.

- Sistemas híbridos: son una mezcla inteligente de componentes prefabricados (modulares o panelizados) y de construcción tradicional in situ. Por ejemplo, se puede construir un podio de hormigón en la obra y luego montar módulos prefabricados encima. A menudo superan a los sistemas totalmente modulares o totalmente in situ en términos de coste y viabilidad, especialmente en entornos urbanos complejos con restricciones de espacio.

- Prefabricación (como término general): es importante señalar que el término «prefabricación» es amplio y abarca tanto los sistemas modulares como los panelizados. Simplemente significa que los componentes del edificio se fabrican en un lugar distinto de su ubicación final antes de ser instalados.

Estos sistemas técnicos no funcionan de manera aislada, sino que dependen de un conjunto de tecnologías y metodologías transversales que garantizan su eficiencia y coherencia.

4. Los «habilitadores»: las tecnologías que lo unen todo.

Independientemente del sistema constructivo utilizado (modular, panelizado o híbrido), hay dos «habilitadores» transversales fundamentales para que la construcción moderna funcione de manera integrada y eficiente: la DfMA y la digitalización.

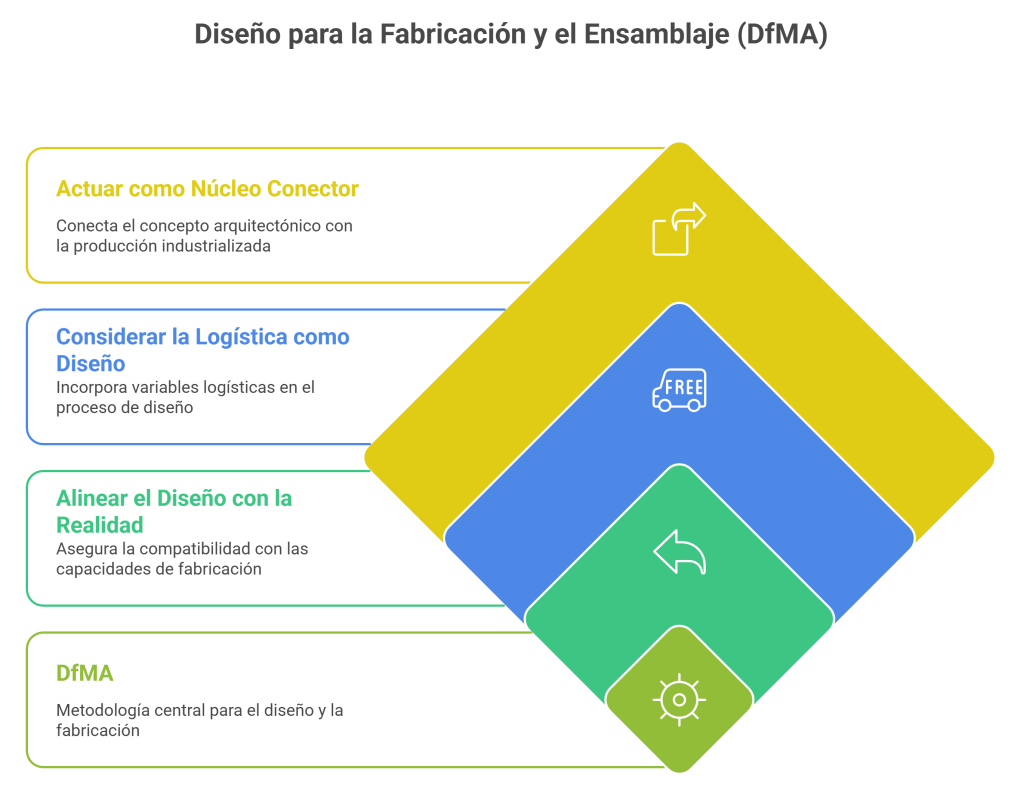

Diseño para la fabricación y el ensamblaje (DfMA): El DfMA no es un método de construcción, sino un «sistema operativo de diseño». Se trata de una metodología que obliga a considerar la fabricación y el ensamblaje desde las primeras etapas del diseño, en lugar de resolverlos sobre la marcha. Sus funciones clave son las siguientes:

- Alinear el diseño con la realidad: asegura que el diseño arquitectónico sea compatible con las limitaciones y capacidades de la fabricación desde el principio.

- Considerar la logística como diseño: incorpora variables como las tolerancias de fabricación, la secuencia de transporte y la logística de ensamblaje como parte integral del proceso de diseño.

- Actuar como núcleo conector: funciona como el nexo que conecta el concepto arquitectónico con la producción industrializada, garantizando que lo que se diseña se pueda fabricar y ensamblar eficientemente.

Digitalización: es la «infraestructura de información» que coordina todo el proceso, desde el diseño hasta el ensamblaje final. Proporciona las herramientas necesarias para gestionar la complejidad de la construcción industrializada. Entre las herramientas clave se encuentran el modelado de información para la construcción (BIM), los gemelos digitales, el modelado paramétrico, los configuradores de diseño, la simulación de procesos y la robótica. Todas ellas conforman la infraestructura de información que coordina los entornos de fábrica y de obra. Con todas estas piezas —los paraguas, los ladrillos y los habilitadores— sobre la mesa, es posible entender un nuevo marco que busca unificarlo todo de manera coherente.

5. Uniendo las piezas: el marco de la neoconstrucción.

Para resolver la fragmentación y la ambigüedad conceptual que hemos analizado, la investigación propone un nuevo término integrador: «neoconstrucción». Este marco no pretende sustituir los términos existentes, sino organizarlos en una estructura lógica.

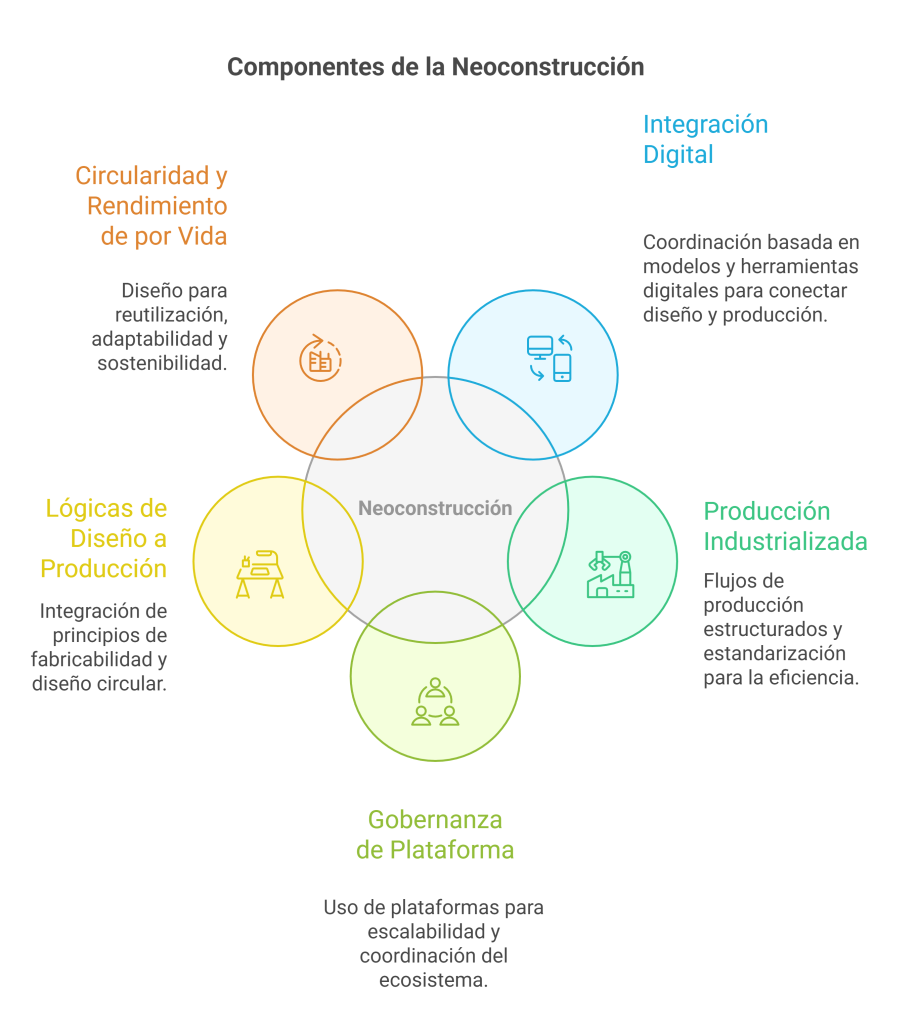

La neoconstrucción se define como un paradigma de construcción sociotécnica, coordinado digitalmente, industrializado y circular, que integra principios de fabricación, modelos organizativos orientados a plataformas y flujos de trabajo de diseño a producción, dirigidos por DfMA, para entregar sistemas del entorno construido configurables y de alto rendimiento.

Esta densa definición se puede desglosar en cinco componentes esenciales que forman el núcleo del marco:

- Integración digital: coordinación basada en modelos (BIM), sistemas de configuración paramétricos y herramientas de soporte a la decisión digital, que constituyen la columna vertebral de la información que conecta el diseño, la producción y la logística.

- Producción industrializada: flujos de producción estructurados, estandarización y logística coordinada que conforman la lógica subyacente al paradigma de «construcción como fabricación».

- Gobernanza de plataforma: uso de plataformas de productos, definición de interfaces y de ecosistemas de cadena de suministro integrados para permitir la escalabilidad, la consistencia y la coordinación del ecosistema.

- Lógicas de diseño a producción (DfMA): integración de la «fabricabilidad», tolerancias, reglas de ensamblaje y principios de diseño circular (DfMA) para garantizar que el diseño se alinee con la realidad de la fabricación y la logística.

- Circularidad y rendimiento de por vida: principios de diseño para el desmontaje, la reutilización, la adaptabilidad y la recuperación de materiales para alinear el marco con los imperativos de sostenibilidad y el valor a largo plazo.

Este marco organiza de manera coherente los términos anteriores, posicionando la construcción industrializada (CI) como la «columna vertebral de la producción» y el DfMA como el «sistema operativo de diseño». Esta claridad conceptual no es solo un ejercicio académico, sino que es fundamental para el futuro de una industria que necesita innovar de manera estructurada y escalable.

6. Conclusión: de la confusión a la claridad.

Entender la jerga de la construcción moderna no es tarea imposible. Al organizar los términos en una jerarquía lógica, podemos pasar de la confusión a la claridad.

A continuación, se presenta un resumen de las distinciones clave:

- MMC: es un término de política, amplio y retórico, no una categoría técnica.

- IC: es una filosofía de producción centrada en la lógica de la fabricación.

- OSC: es un descriptor de ubicación que indica dónde se realiza el trabajo.

- Modular/panelizado: se trata de productos técnicos, los «ladrillos» del sistema.

- DfMA y digitalización: son los habilitadores transversales, el «sistema operativo» y la «infraestructura de información» que lo unen todo.

Para cualquier estudiante o profesional del sector, dominar esta jerarquía proporciona una base sólida para navegar por la innovación en la construcción. La clave está en ir más allá de los términos de moda y centrarse en la lógica subyacente que realmente impulsa el cambio: una mentalidad de fabricación, un diseño integrado y una coordinación digital impecable. Solo con esta claridad conceptual, la industria podrá afrontar de manera sistemática sus grandes retos en materia de productividad, sostenibilidad y resiliencia.

En esta conversación podéis escuchar aspectos interesantes sobre este tema:

Aquí tenéis un vídeo que resume lo más interesante.

En este documento también os dejo las ideas principales del trabajo de Kremer (2025).

Referencia:

Kremer, P.D. (2025). Defining Modern Methods of Construction: Resolving Conceptual Ambiguity Through the Neo-Construction Framework (preprint)

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.