Categoría: perforación

Perforación horizontal helicoidal (horizontal auger boring)

La perforación horizontal con tornillo helicoidal (horizontal auger boring) es una tecnología sin zanja (trenchless) que se utiliza para instalar tuberías metálicas o de hormigón de entre 100 y 1500 mm de diámetro en terrenos blandos sin bloques. La perforación se realiza mediante el corte de un eje broca equipado con bordes de corte tipo cincel. Los escombros se extraen del tornillo sin fin a través de la tubería y se conducen hasta el inicio de la perforación. Esta tecnología permite realizar instalaciones de hasta 240 m de longitud con control de dirección en los 360º, tanto vertical como horizontal. Es un procedimiento muy útil en instalaciones bajo estructuras como vías de cualquier tipo, cuerpos de agua, edificaciones, etc.

La perforación horizontal con tornillo helicoidal (horizontal auger boring) es una tecnología sin zanja (trenchless) que se utiliza para instalar tuberías metálicas o de hormigón de entre 100 y 1500 mm de diámetro en terrenos blandos sin bloques. La perforación se realiza mediante el corte de un eje broca equipado con bordes de corte tipo cincel. Los escombros se extraen del tornillo sin fin a través de la tubería y se conducen hasta el inicio de la perforación. Esta tecnología permite realizar instalaciones de hasta 240 m de longitud con control de dirección en los 360º, tanto vertical como horizontal. Es un procedimiento muy útil en instalaciones bajo estructuras como vías de cualquier tipo, cuerpos de agua, edificaciones, etc.

Os dejo algunos vídeos para que veáis su funcionamiento. El primero es una técnica no guiada y el segundo, guiada.

Referencias:

YEPES, V. (2015). Maquinaria para sondeos, movimiento de tierras y construcción de firmes. Apuntes de la Universitat Politècnica de València, Ref. 242. Valencia, 404 pp.

Requerimientos en la ejecución de los barrenos

La perforación realizada en una voladura, consiste en la operación de llevar a cabo varias penetraciones cilíndricas en la superficie del macizo a volar, llamadas barrenos que tendrán una distribución y un ángulo de inclinación diseñados con el fin de producir el arranque, fragmentación y desplazamiento de parte del macizo rocoso. Estos barrenos alojarán las cargas explosivas que se detonarán con una secuencia de disparo diseñada para obtener un tamaño de piedra medio o fragmentación óptimos con mínimas proyecciones y vibraciones.

La perforación realizada en una voladura, consiste en la operación de llevar a cabo varias penetraciones cilíndricas en la superficie del macizo a volar, llamadas barrenos que tendrán una distribución y un ángulo de inclinación diseñados con el fin de producir el arranque, fragmentación y desplazamiento de parte del macizo rocoso. Estos barrenos alojarán las cargas explosivas que se detonarán con una secuencia de disparo diseñada para obtener un tamaño de piedra medio o fragmentación óptimos con mínimas proyecciones y vibraciones.

La correcta ejecución de los barrenos, sea cual sea el sistema de perforación empleado, se caracteriza fundamentalmente por los siguientes factores:

- El diámetro del barreno

- La longitud o profundidad del barreno

- La desviación de la perforación

- La estabilidad del barreno

El diámetro del barreno

El diámetro del taladro necesario en una voladura constituye un factor clave a la hora de obtener el coste económico más favorable en el conjunto de operaciones de arranque de la roca. Se determina este valor en función de los equipos de perforación disponibles y de los explosivos a utilizar. Este parámetro se debe combinar con un esquema geométrico de los barrenos que permita una fragmentación adecuada del material para su carga, transporte y posible trituración.

El diámetro del taladro necesario en una voladura constituye un factor clave a la hora de obtener el coste económico más favorable en el conjunto de operaciones de arranque de la roca. Se determina este valor en función de los equipos de perforación disponibles y de los explosivos a utilizar. Este parámetro se debe combinar con un esquema geométrico de los barrenos que permita una fragmentación adecuada del material para su carga, transporte y posible trituración.

Por tanto el diámetro de perforación idóneo depende de los siguientes factores:

- Características del macizo rocoso

- Grado de fragmentación requerido

- Altura de banco y configuración de las cargas

- Economía del proceso de perforación y voladura

- Dimensiones del equipo de carga y transporte

Profundidad del barreno

La longitud del barreno se encuentra directamente relacionada con el diseño previsto para la excavación, ya sea a cielo abierto o subterránea. A mayor profundidad de barreno, mayor tamaño del equipo de perforación (perforadora, carro, compresor y barras). Además, hay que tener en cuenta que cuando las longitudes del barreno son muy grandes, pueden presentarse problemas de desviación de los barrenos que afectarán a la fragmentación de la roca y que aumentarán el riesgo de generar fuertes vibraciones, proyecciones y sobreexcavaciones.

Desviación de la perforación

Que los barrenos se encuentren correctamente alineados y rectos es una condición necesaria para que la voladura se desarrolle según lo previsto. Para ello se debe minimizar la desviación de los taladros utilizando barras de perforación rígidas. Además, son necesarios otros factores básicos: la precisión del emboquillado, la fuerza de avance, la compatibilidad entre la barra y la boca y los diversos dispositivos de guía. Como se ha visto en el punto anterior, la desviación aumenta con la longitud de la perforación.

Los factores que causan las desviaciones de los barrenos se pueden clasificar en los siguientes:

- Propiedades estructurales de la roca: planos de esquistosidad, diaclasas, cambios de litología, etc.

- Diámetro de perforación: si es demasiado grande en relación con el varillaje, se producirán desviaciones por la falta de resistencia de la sarta al pandeo y se desgastará antes.

- Errores de alineación y emboquille: es frecuente valores de más de 10 cm o de una distancia igual a la magnitud del diámetro de perforación.

Estabilidad del barreno

Las paredes de la perforación deben permanecer sin derrumbes ni desprendimientos locales hasta que se produzca la operación de carga del explosivo. La estabilidad dependerá de la geología de la roca y de la existencia de agua en el macizo. Si se seleccionan correctamente los útiles de perforación, se podrá garantizar una mejora de la estabilización de los barrenos.

A continuación os paso un Polimedia donde se explican estos conceptos.

Referencias:

- DIRECCIÓN GENERAL DE CARRETERAS (1998). Manual para el control y diseño de voladuras en obras de carreteras. Ministerio de Fomento, Madrid, 390 pp.

- INSTITUTO TECNOLÓGICO GEOMINERO DE ESPAÑA (1994). Manual de perforación y voladura de rocas. Serie Tecnológica y Seguridad Minera, 2ª Edición, Madrid, 541 pp.

- MARTÍ, J.V.; YEPES, V.; GONZÁLEZ, F.; ALCALÁ, J. (2012). Técnicas de voladuras y excavación en túneles. Editorial de la Universitat Politècnica de València. Ref. 530, 165 pp.

- UNIÓN ESPAÑOLA DE EXPLOSIVOS (1990). Manual de perforación. Rio Blast, S.A., Madrid, 206 pp.

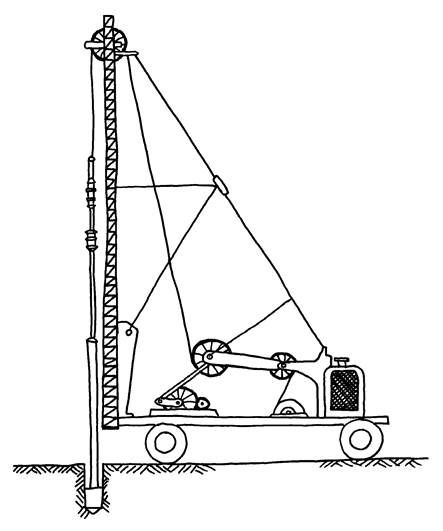

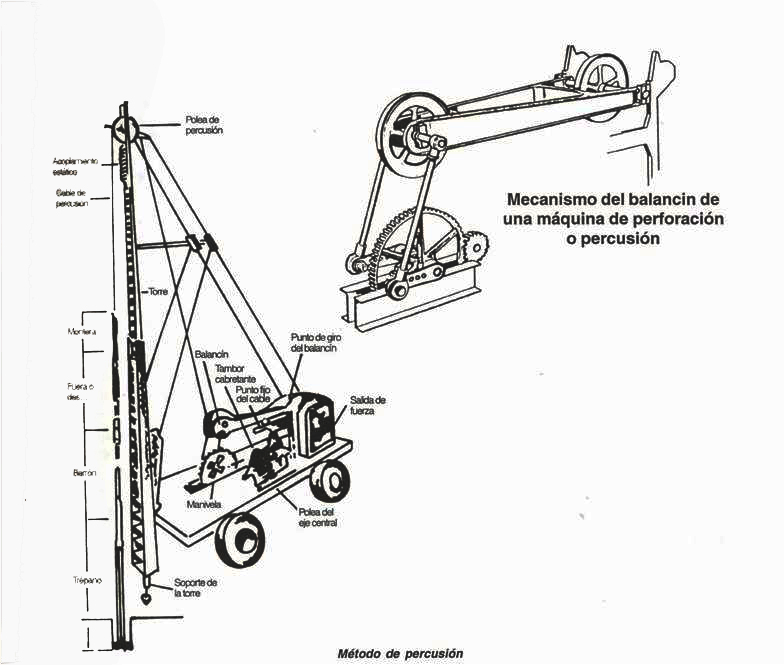

Perforación a percusión con cable

La perforación a percusión con cable se basa en el golpeteo con una pesada herramienta de corte (trépano) que se eleva con un cable y que cae por gravedad, fragmentando el suelo. Resulta evidente, por tanto, que los sondeos realizados por esta máquina deben ser verticales.

La perforación a percusión con cable se basa en el golpeteo con una pesada herramienta de corte (trépano) que se eleva con un cable y que cae por gravedad, fragmentando el suelo. Resulta evidente, por tanto, que los sondeos realizados por esta máquina deben ser verticales.

Este sistema empezó a utilizarse en China en el 4000 A.C., consistiendo en un balancín que se contrapesaba con un grupo de hombres que efectuaban el tiro en un extremo de una cuerda, mientras que de otra colgaba la sarta de perforación construida con cañas de bambú.

Su ámbito de aplicación se centra en terrenos de dureza media a baja o bien en aquellos otros duros que sean frágiles. Sin embargo, se encuentran contraindicados en terrenos detríticos no cohesionados, muy duros, abrasivos y plásticos.

La frecuencia de golpeo se encuentra en el entorno de 40 a 50 impactos/minuto, en función de los parámetros mecánicos del suelo perforado. Con ello se consiguen unos rendimientos medios de 2 a 4 m/día en materiales duros y de 10 a 20 m/día en materiales blandos. La percusión se consigue mediante un movimiento de balancín y manivela proporcionado por la máquina. La altura de caída del trépano dependerá de la dureza del terreno y de la profundidad del fondo de perforación. En máquinas normales, esta altura oscila entre 20 y 60 cm.

La perforación comienza hincando un tramo de tubería, generalmente de longitud inferior a 2 m y con un diámetro mayor al diámetro a perforar (700-800 mm), de forma que sirva de guía inicial al trépano. La entubación sólo es necesaria en casos de inestabilidad del terreno, en cuyo caso se entuban tuberías auxiliares recuperables aprovechando la percusión.

Con este sistema de perforación se hace necesario el uso de agua para facilitar la recogida del detritus formado. Este suelo fragmentado mezclado con agua forma un lodo viscoso que se recoge periódicamente mediante una válvula o cuchara de limpieza que se introduce cuando se detiene el golpeteo.

Estas cucharas consisten en una tubería terminada en su parte inferior en una válvula, que puede ser plana o de dardo. La plana, también llamada de charnela o de chapeta, hace mejor la limpieza del sondeo. La de dardo o lanza se usa fundamentalmente en pruebas de caudal.

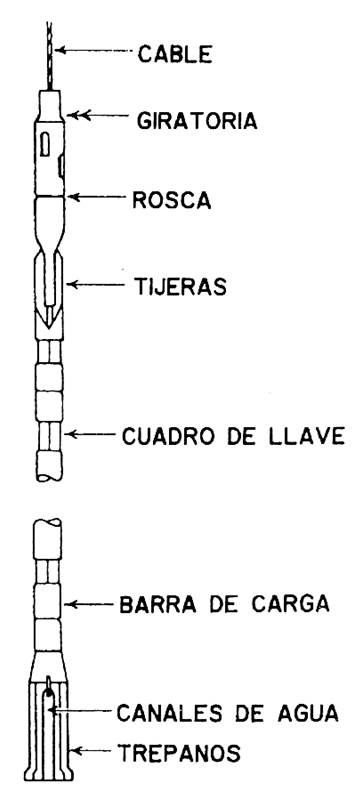

La sarta de perforación se encuentra compuesta por los siguientes elementos:

La sarta de perforación se encuentra compuesta por los siguientes elementos:

- Trépano: Se trata de la herramienta de corte, que permite la perforación. Su peso permite penetrar, triturar, escariar y mezclar el terreno.

- Barra de carga o barrón: Es una barra cilíndrica de acero forjado que provee a la sarta de perforación del peso necesario y también guía el movimiento alternativo de la sarta. Lleva en su parte inferior una rosca hembra para recibir la rosca macho del trépano, y en su parte superior una rosca macho que conecta con la tijera o montera en su caso. Su longitud varía entre 3 y 5 m, con un peso entre 400 y 1000 kg.

- Tijera o destrabador: Elemento situado encima del barrón que sirve para desatrancar la herramienta en caso de atasco. Está formada por dos eslabones que permiten un cierto juego longitudinal del orden de 10 a 20 cm.

- Montera o giratoria: Es el elemento de unión entre la sarta y el cable, permitiendo el giro alrededor de su eje longitudinal.

| TERRENO | PESO RELATIVO DE LA SARTA COMPLETA |

| Blando | 1.5-2.5 kg/mm diámetro |

| Medio | 3.0-4.0 kg/mm diámetro |

| Duro | 4.0-6.0 kg/mm diámetro |

| Muy duro | 6.0-8.0 kg/mm diámetro |

- Entre sus aplicaciones principales de la perforación a percusión con cable se encuentra la captación de aguas subterráneas. Otros usos menos frecuentes, pero que igualmente encuentran eficiencia óptima son en el área de las perforaciones con fines de recarga artificial de aguas subterráneas, procedente de las lluvias o de otras perforaciones de captación próximas, pues su mayor diámetro permite espacios anulares que posibilitan tanto la ejecución de potencias cementadas, sellos o empaques graduados, así como la instalación de tuberías y filtros adecuados.

Como ventajas más importantes de este sistema de perforación es el empleo de maquinaria de coste moderado, la simplicidad de las operaciones, la necesidad de poco personal, el escaso consumo de agua, no usar lodos o mezclas tixotrópicas y la consecución de diámetros importantes de perforación (1.100 mm). Como inconvenientes se podría señalar la necesidad de personal cualificado, la interrupción de la perforación para la limpieza, el avance lento en rocas duras, la dificultad de avance en materiales no consolidados, la pérdida de diámetro en materiales abrasivos, las entubaciones frecuentes y la limitación de la profundidad práctica de perforación, que no resulta económica a partir de 150 m.

En el Polimedia que os presento a continuación os dejo las ideas más importantes de este sistema de perforación a percusión con cable. Espero que os sea útil.

Os dejo algunos vídeos donde podéis ver el trabajo de esta perforadora. Espero que os gusten.

[politube2]65112:450:358[/politube2]

Referencias:

YEPES, V. (2014). Maquinaria para sondeos y perforaciones. Apuntes de la Universitat Politècnica de València, Ref. 2009.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.

La redacción de un estudio geotécnico

El conocimiento de las características del terreno es un requisito previo indispensable para cualquier proyecto u obra de ingeniería civil o edificación. Para ello es necesario acometer la redacción de un estudio geotécnico, cuyos objetivos serán definir la tipología y las dimensiones de los cimientos y obras de contención, así como determinar los problemas constructivos relacionados con los materiales o con el agua presente. La extensión y el nivel de información necesarios en un reconocimiento geotécnico dependen directamente del proyecto u obra que se vaya a realizar, así como de las características del terreno donde se sitúa. En el estudio geotécnico se plasman los resultados de la campaña realizada, su interpretación y las conclusiones derivadas de su análisis, que generalmente toman la forma de recomendaciones para el proyecto y la construcción de la obra.

En el siguiente enlace os dejo un artículo donde se explica qué es y en qué consiste un estudio geotécnico. En este otro podréis ver cómo se ha realizado.

Para entender mejor cómo se realiza este estudio, os dejo un objeto de aprendizaje a cargo del profesor José Ramón Ruíz Checa, de la Universitat Politècnica de València. El vídeo trata sobre los conceptos básicos de un estudio geotécnico, en particular sobre la programación de su redacción y contenido. Espero que os resulte de interés.

Glosario de términos clave

- Estudio geotécnico: Proceso de investigación y análisis de las características del terreno en un solar para determinar su comportamiento ante las cargas de una edificación.

- Programación del reconocimiento: Fase previa al estudio geotécnico que implica establecer un protocolo de actuación, recabar información y planificar la ubicación de los puntos de reconocimiento.

- Solar: Terreno donde se proyecta realizar una construcción.

- Puntos de reconocimiento: Ubicaciones específicas dentro del solar donde se realizan ensayos o sondeos para obtener información sobre el subsuelo.

- Sondeos mecánicos: Método de investigación del subsuelo que implica perforaciones para obtener muestras o realizar ensayos in situ.

- Pruebas de penetración: Ensayos que miden la resistencia del terreno a la penetración de un elemento, proporcionando información sobre su compacidad y resistencia.

- Nivel freático: Nivel superior del agua subterránea en el solar.

- Estrato indeformable: Capa de terreno con alta rigidez y resistencia, considerada adecuada para soportar cimentaciones.

- Pilote: Elemento estructural alargado que se introduce en el terreno para transmitir las cargas de la estructura a estratos más profundos y resistentes.

- Confirmación del estudio: Proceso de validación y verificación de los datos y conclusiones del estudio geotécnico antes del inicio de la obra.

- Planimetría: Representación gráfica en un plano de las características horizontales del terreno y la ubicación de los puntos de reconocimiento.

- Altimetría: Representación gráfica de las elevaciones del terreno y la profundidad de los puntos de reconocimiento.

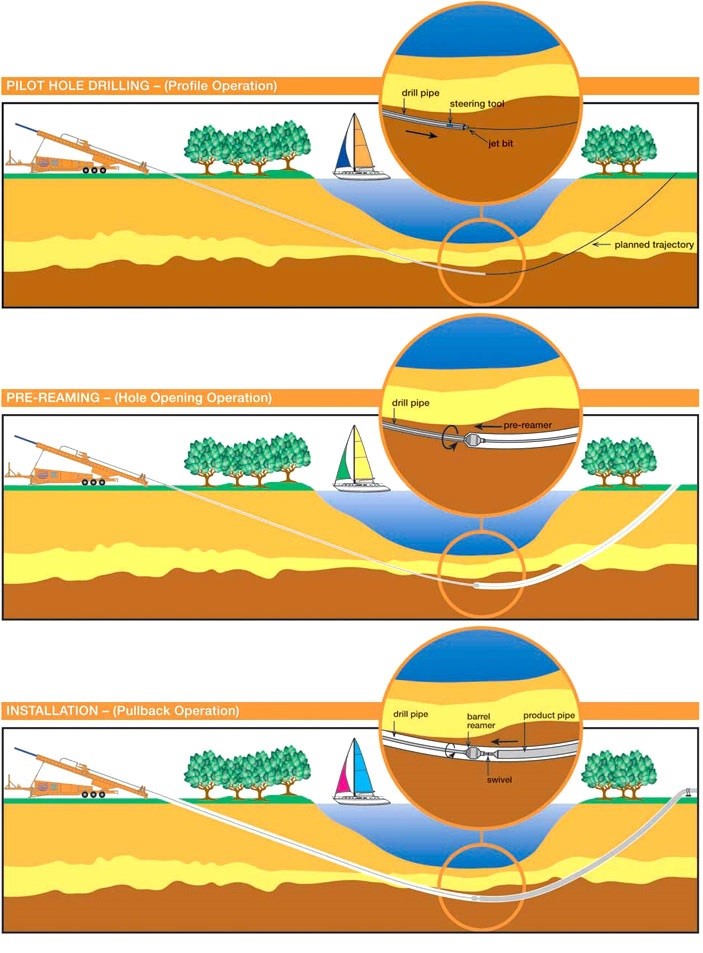

Perforación dirigida horizontal

La perforación dirigida horizontal es un método de perforación empleado para la instalación de tuberías que evita la apertura de zanjas a cielo abierto minimizando el movimiento de tierras. Se utiliza fundamentalmente para la instalación de líneas de comunicación (fibra óptica, cables de datos), líneas eléctricas, gaseoductos, oleoductos y conducciones de agua a presión.

La perforación dirigida horizontal es un método de perforación empleado para la instalación de tuberías que evita la apertura de zanjas a cielo abierto minimizando el movimiento de tierras. Se utiliza fundamentalmente para la instalación de líneas de comunicación (fibra óptica, cables de datos), líneas eléctricas, gaseoductos, oleoductos y conducciones de agua a presión.

Esta tecnología opera mediante una máquina que perfora el suelo a lo largo de toda la trayectoria de la instalación, siendo orientada y seguida desde la superficie mediante un localizador que indica la posición, sin necesidad de pozos verticales, ya que la obra comienza desde la superficie.

El procedimiento constructivo se puede describir de la siguiente forma: una vez instalada la máquina para que la cabeza de perforación se introduzca en el suelo, se procede a lo siguiente: (1) ejecución de la perforación guía o piloto, (2) ampliación del diámetro de la perforación piloto mediante los escariadores adecuados, y (3) instalación de la tubería en el interior de la perforación realizada.

Os paso varios vídeos para que podáis ver la ejecución de este procedimiento constructivo. En el primero veremos la PDH de mayor longitud y tamaño realizada hasta la fecha. Se realizó en Alcira (Valencia) en el 2007. Se trataba de la instalación de una nueva conducción para el abastecimiento de agua potable. Espero que os gusten.

[politube2]65102:450:350[/politube2]

Referencias:

YEPES, V. (2014). Maquinaria para sondeos y perforaciones. Apuntes de la Universitat Politècnica de València, Ref. 209. Valencia, 89 pp.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.

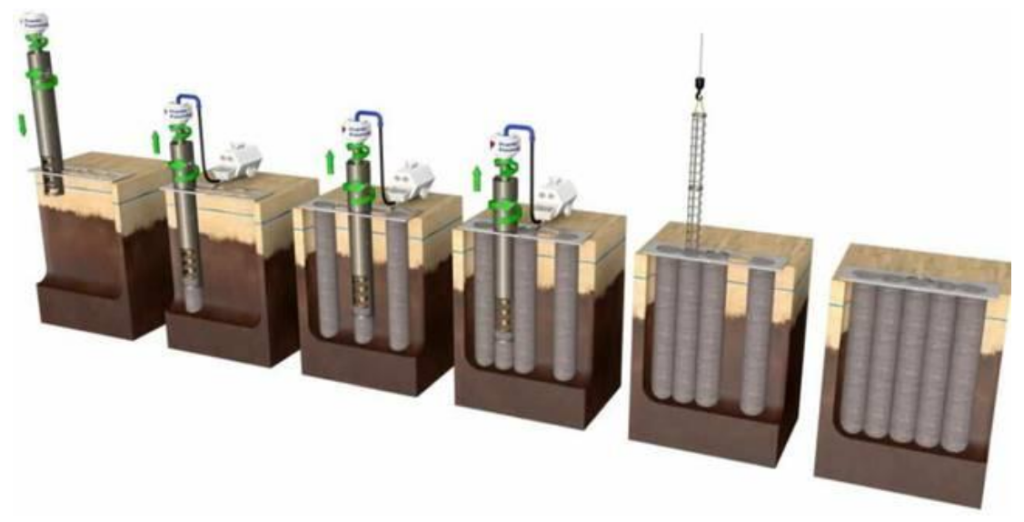

Pantallas de pilotes secantes

Las pantallas continuas de pilotes secantes se emplean cuando las filtraciones entre pilotes (tangentes o separados), pueden poner en riesgo la pantalla o los terrenos que sustenta. En este caso, primero se hacen unos pilotes sin armadura, a distancia inferior a su diámetro, y luego los pilotes intermedios cuando el hormigón de los laterales todavía está fresco. Estos últimos pilotes son los que deben ir convenientemente armados.

El proceso constructivo presenta las siguientes fases:

1. Construcción de muro guía.

2. Perforación de pilotes secundarios.

3. Hormigonado de pilotes secundarios.

4. Perforación de pilotes primarios.

5. Colocación de la armadura en pilotes primarios.

Os dejo a continuación un vídeo de la empresa Keller donde se describe el procedimiento constructivo de un pozo de gran diámetro utilizando para ello una pantalla previa de pilotes secantes.

Referencia:

YEPES, V. (2020). Procedimientos de construcción de cimentaciones y estructuras de contención. Colección Manual de Referencia, 2ª edición. Editorial Universitat Politècnica de València, 480 pp. Ref. 328. ISBN: 978-84-9048-903-1.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.

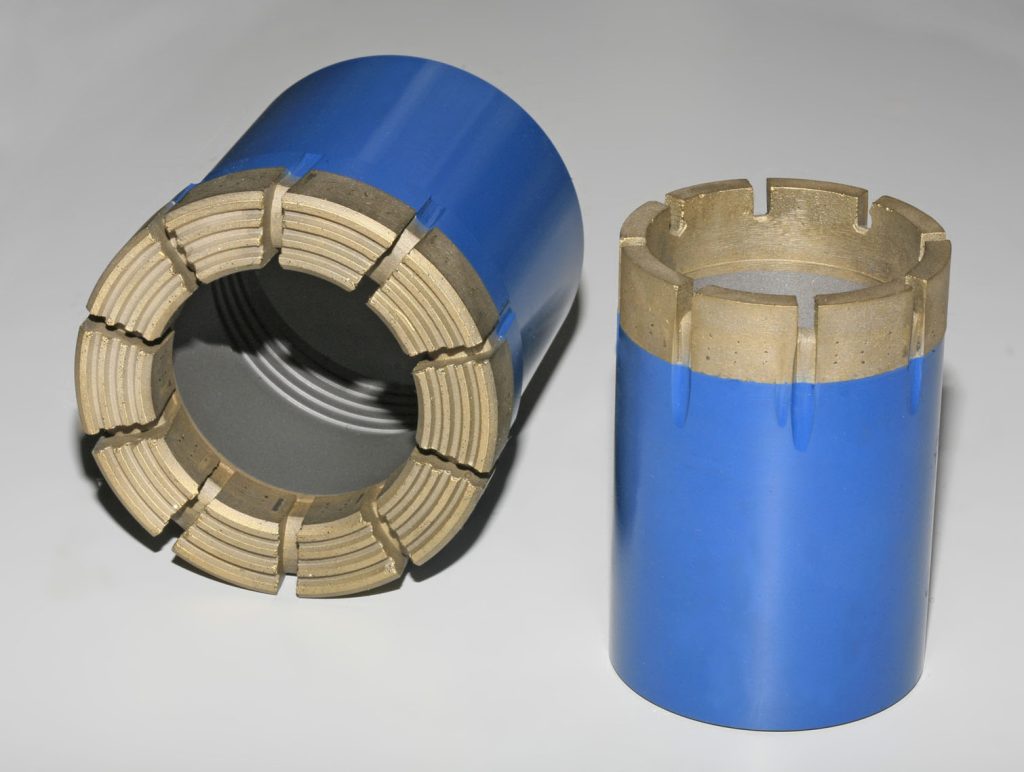

Perforación con coronas

La perforación con corona es el método de sondeo más difundido en el ámbito de la ingeniería civil, siendo imprescindible cuando se trata de extraer un testigo continuo en formaciones rocosas.

La perforación con corona es el método de sondeo más difundido en el ámbito de la ingeniería civil, siendo imprescindible cuando se trata de extraer un testigo continuo en formaciones rocosas.

La zona de corte consta de la matriz, que es una aleación de distintas características según el terreno a perforar y en la que se insertan los diamantes, y de un cuerpo principal, que da soporte a la matriz y sirve de unión por roscado al varillaje. Si hay necesidad de extraer testigos, la matriz debe ser hueca (de corte anular) y en el caso contrario, maciza o ciega.

La función de la corona es fragmentar la roca hasta dejarla en condiciones de ser extraída a la superficie. La eficacia de esta función, su precio y la duración (que dependerá del desgaste) son los tres aspectos básicos en su elección. Según la dureza y abrasividad del terreno, la corona puede ser de widia o de diamantes.

Las coronas de widia son apropiadas para perforar rocas blandas o de dureza media. Están compuestas por prismas octogonales de unos 15 mm de longitud, insertados en las zonas más sobresalientes del perfil que forma el perímetro de la corona. La widia (aglomerado de carburo de wolframio, tungsteno, molibdeno, cobalto y otros metales) es mucho más resistente y menos sensible a la abrasión que los aceros especiales, pero su costo es bastante más elevado, aunque menor que el del diamante.

Las coronas de diamante se emplean en rocas muy duras y abrasivas, donde el rápido desgaste de las coronas de widia no compensaría la economía obtenida en su compra.

Por la forma de fabricación y distribución de los diamantes, estas coronas puedes ser de inserción o de concreción.

- En las coronas de inserción los diamantes están incrustados sobre la superficie de la corona de la que sobresalen en forma de casquete. El tamaño de los diamantes es en estos casos de 10-80 p.p.q. (piedras por quilate: 1 quilate = 0,2 gramos).

- En las coronas de concreción, los diamantes son de bastante menor tamaño (80-1000 p.p.q.), están mezclados y distribuidos regularmente por la matriz.

Al cabo de cierto tiempo de utilización, la corona no proporciona ya un avance aceptable, por lo que es necesario su recambio. Ese momento puede medirse aproximadamente, cuando con la máxima carga sobre la corona, el avance es inferior a unos 2 cm/min. El intentar en estos casos mantener el rendimiento aumentando la carga podría provocar la fractura de algún diamante o de la matriz.

Os dejo unos vídeos sobre el tema.

Referencias:

YEPES, V. (2014). Maquinaria para sondeos y perforaciones. Apuntes de la Universitat Politècnica de València. 89 pp.

Perforación con martillo en fondo

La perforación con martillo en fondo (D.T.H. down the hole), desarrollada por Stenuick en 1951, se basa en que un martillo golpea directamente la boca en el fondo de la perforación. De esta forma se evita la pérdida de energía transmitida por la percusión del pistón a través del varillaje (a partir de 15-20 m, los martillos en cabeza dejan de ser efectivos). Hoy en día se pueden alcanzar profundidades superiores a los 100 m con rendimientos de entre 60 y 100 m/turno. El martillo en el fondo y la boca forman una unidad integrada dentro del barreno. Esto garantiza una velocidad de perforación bastante homogénea a medida que aumenta la profundidad del taladro, aunque es normal que disminuya debido a la reducción de la velocidad de barrido con la profundidad. El accionamiento del pistón se lleva a cabo neumáticamente, mientras que la rotación puede ser neumática o hidráulica.

El martillo DTH consta de un cilindro cuya longitud es función de la carrera del pistón y cuyo diámetro es acorde con el diámetro de perforación. En el extremo de este cilindro se encuentra la boca de perforación, alojada en un portabocas. El varillaje se sustituye por un tubo hueco que conecta el martillo con el equipo y que transmite el par de rotación y la fuerza de avance. Los barrenos perforados con martillo en el fondo presentan mínimas desviaciones y ofrecen buenos resultados en rocas muy fracturadas. El varillaje, compuesto por tubos de igual diámetro en toda su longitud, no tiene acoplamientos que puedan obstruir la perforación. La rotación la realiza un motor neumático o hidráulico montado en el carro, al igual que el sistema de avance. El aire de escape limpia los detritos y los transporta fuera.

El campo de aplicación del martillo DTH son las rocas con una resistencia a compresión media-alta (60-100 MPa), para los cuales se utilizan diámetros más frecuentes entre 85 y 200 mm, aunque podrían ampliarse a diámetros mayores entrando en competencia con los sistemas rotopercutivos hidráulicos con martillo en cabeza. La velocidad de penetración de estos martillos, para diámetros entre 105 y 165 mm, es de 0,5 a 0,6 m/min, con presiones de trabajo entre 1800 y 2000 kPa. La frecuencia de golpeo oscila entre 600 y 1600 golpes por minuto. En cuanto al empuje, son necesarios unos 85 kg por cada cm de diámetro. Para hacerse una idea, con diámetros de 125 mm podemos obtener el doble de potencia que con un diámetro de 100 mm, a igualdad de presión y carrera de pistón.

- Hoy en día, el sistema DTH, en el rango de 76 a 125 mm, está siendo sustituido por la perforación con martillo hidráulico en cabeza.

Las ventajas de la perforación con martillo DTH frente a otros sistemas son las siguientes:

- Velocidad de penetración prácticamente constante con el aumento de la profundidad de perforación

- Salvo en rocas muy abrasivas, desgastes de las bocas menores que con martillo en cabeza

- Vida más larga de los tubos que de las varillas y manguitos de los martillos en cabeza

- Desviaciones pequeñas de los barrenos, por lo que son adecuados para profundidades largas

- Menor energía de impacto y más frecuencia, lo cual es apto para macizos muy fracturados o desfavorables

- Par y velocidad de rotación menor que otros métodos

- No necesitan barras de carga, lo cual permite pequeños carros de perforación para barrenos de gran diámetro y profundidad

- Menor coste por metro lineal que con perforación rotativa en diámetros grandes y rocas muy duras

- Consumo de aire comprimido más bajo que con martillo en cabeza neumático

- Nivel de ruido inferior al estar el martillo dentro de la perforación.

En cuanto a los inconvenientes de este sistema:

- Velocidades de penetración bajas

- Cada martillo está diseñado para una gama de diámetros muy estrecha que oscila en unos 12 mm

- El diámetro más pequeño está limitado por las dimensiones del martillo para un rendimiento aceptable (unos 76 mm)

- El costo de un martillo de fondo es muy elevado frente a la pequeña inversión de un tren de varillaje

- Riesgo de pérdida del martillo en el interior de la perforación

- Se necesitan compresores de alta presión con elevados consumos energéticos.

Os dejo a continuación algunos vídeos de este sistema de perforación. En el primero os dejo un Polimedia que espero os sea útil.

En el siguiente vemos una máquina perforadora neumática Stenuick modelo MD25-60 con motor de rotación Stenuick mod F574, martillo del fondo de 2″, broca de carburo de tungsteno de 2 ¾ » y 3″ y tubos de perforación de 60 mm de diámetro por 2 m.

En este vemos una perforación de anclajes con martillo de fondo para la estabilización de un talud en roca meteorizada de basalto.

En este otro se puede ver una perforación con DTH a través de estructuras geotécnicas para la ejecución de inyecciones de contacto en una estructura subterránea.

[politube2]65113:450:358[/politube2]

Referencias:

- DIRECCIÓN GENERAL DE CARRETERAS (1998). Manual para el control y diseño de voladuras en obras de carreteras. Ministerio de Fomento, Madrid, 390 pp.

- INSTITUTO TECNOLÓGICO GEOMINERO DE ESPAÑA (1994). Manual de perforación y voladura de rocas. Serie Tecnológica y Seguridad Minera, 2ª Edición, Madrid, 541 pp.

- MARTÍ, J.V.; YEPES, V.; GONZÁLEZ, F.; ALCALÁ, J. (2012). Técnicas de voladuras y excavación en túneles. Editorial de la Universitat Politècnica de València. Ref. 530, 165 pp.

- UNIÓN ESPAÑOLA DE EXPLOSIVOS (1990). Manual de perforación. Rio Blast, S.A., Madrid, 206 pp.

- YEPES, V. (2014). Maquinaria para sondeos y perforaciones. Apuntes de la Universitat Politècnica de València, Ref. 209.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.

Perforación con martillo en cabeza

La forma habitual de perforación de una roca a rotopercusión es la perforación con martillo en cabeza. El principio de corte se basa en el impacto realizado en el exterior de la perforación por un pistón de acero sobre una barrena o varillaje, que a su vez transmite la energía al fondo del taladro por medio del elemento final (la boca) que fragmenta la roca en esquirlas. Para asegurar una sección circular en el barreno, el útil gira con cada golpe para presentar nueva roca virgen en el fondo del barreno. Además, es preciso evacuar los detritos del barreno (barrido), lo que se consigue insuflando aire al fondo del taladro. Parte de la energía del impacto se pierde en la transmisión y en los cambios de sección del varillaje, por lo que la velocidad de penetración de la perforación disminuirá a medida que se profundice en el barreno. Es un sistema que conceptualmente es similar al barrenado manual, donde un operario golpea con una maza la cabeza de una barrena.

Se pueden distinguir los martillos manuales de las perforadoras de martillo en cabeza propiamente dichas. Los primeros son equipos sencillos, actualmente en desuso, salvo en demoliciones o perforaciones de pequeña sección no mecanizable. Los segundos son equipos pesados que, en consecuencia, precisan de su montaje en chasis especiales.

Las perforadoras con martillo en cabeza pueden accionarse mediante martillos neumáticos y martillos hidráulicos. El desarrollo de los martillos hidráulicos en los años sesenta y comienzos de los setenta supuso un gran avance tecnológico en la perforación de rocas.

Tanto las perforadoras neumáticas como las hidráulicas constan de los siguientes elementos:

- Un cilindro que con su movimiento alternativo golpea el extremo de una barrena

- Un mecanismo de rotación incorporado al pistón (barra rifle o rueda trinquete) o independiente de este (motor de rotación)

- Un sistema que permite el barrido del barreno mediante una aguja de barrido que atraviesa el pistón o bien por medio de la inyección del fluido de barrido lateralmente en la cabeza frontal de la perforadora

Perforadoras neumáticas

El accionamiento de estas perforadoras es mediante aire comprimido, con una misma presión tanto para el mecanismo de impacto como para el aire de barrido. Son perforadoras que se han empleado de forma tradicional para barrenos de menos de 150 mm de diámetro. Su peso y tamaño son menores que el de las perforadoras hidráulicas. Presentan un consumo de aire de unos 2,1-2,8 m³/min por cada centímetro de diámetro, la velocidad de rotación es de 40-400 rpm y la carrera del pistón de 35-95 mm.

La rotación del varillaje puede realizarse mediante:

- Barra estriada o rueda de trinquete: Muy generalizado en perforadoras ligeras

- Motor independiente: Barrenos de gran diámetro

Las longitudes de perforación con este sistema no superan habitualmente los 30 m debido a las importantes pérdidas de energía ocasionadas por la transmisión de la onda de choque y por las desviaciones de los barrenos. Lo normal es utilizar barrenos cortos, con longitudes de entre 2 y 15 m, y diámetros pequeños, de entre 38 y 100 mm. Además, a medida que aumenta la longitud del barreno, se precisa una mayor presión de aire de barrido.

Entre las ventajas de las perforadoras neumáticas cabe destacar las siguientes:

- Gran simplicidad

- Fiabilidad y bajo mantenimiento

- Facilidad de reparación

- Precios de adquisición bajos

Perforadoras hidráulicas

Estos equipos se introdujeron inicialmente en los trabajos subterráneos, pero poco a poco se están imponiendo también en la perforación en superficie. Estructuralmente, la perforadora hidráulica es similar a la neumática, aunque el accionamiento se realiza mediante un grupo de bombas que suministran un caudal de aceite que impulsa los componentes. Además, estas unidades van equipadas con un compresor cuya función es suministrar aire para barrer los escombros y se puede incrementar la presión del aire con la profundidad del barreno. La presión de trabajo de estos equipos oscila entre 7,5 y 25 MPa, la potencia de impacto entre 6 y 20 kW y la velocidad de rotación entre 0 y 500 rpm. Aquí el consumo relativo de aire comprimido es menor, entre 0,6 y 0,9 m³/min por cada centímetro de diámetro.

Respecto a las perforadoras neumáticas, necesitan una mayor inversión inicial, requieren reparaciones más complejas y costosas y necesitan una mejor organización y formación del personal de mantenimiento. En cambio, las ventajas tecnológicas de las perforadoras hidráulicas son las siguientes:

- Menor consumo de energía: tres veces menos

- Menor coste de accesorios de perforación: incremento del 20% de la vida útil del varillaje

- Mayor capacidad de perforación: velocidades de penetración entre un 50 y un 100% mayores

- Mejores condiciones ambientales: más limpios y silenciosos

- Mayor elasticidad en la operación: posibilidad de variar la presión de accionamiento, la energía y la frecuencia de golpeo

- Mayor facilidad para la automatización: cambio de varillaje, mecanismos antiatranque, etc.

Os dejo un Polimedia explicativo sobre este sistema de perforación que espero os sea útil.

Referencias:

- DIRECCIÓN GENERAL DE CARRETERAS (1998). Manual para el control y diseño de voladuras en obras de carreteras. Ministerio de Fomento, Madrid, 390 pp.

- INSTITUTO TECNOLÓGICO GEOMINERO DE ESPAÑA (1994). Manual de perforación y voladura de rocas. Serie Tecnológica y Seguridad Minera, 2ª Edición, Madrid, 541 pp.

- MARTÍ, J.V.; YEPES, V.; GONZÁLEZ, F.; ALCALÁ, J. (2012). Técnicas de voladuras y excavación en túneles. Editorial de la Universitat Politècnica de València. Ref. 530, 165 pp.

- UNIÓN ESPAÑOLA DE EXPLOSIVOS (1990). Manual de perforación. Rio Blast, S.A., Madrid, 206 pp.

- YEPES, V. (2022). Maquinaria para sondeos, movimientos de tierras y construcción de firmes. Apuntes de la Universitat Politècnica de València, Ref. 22.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.