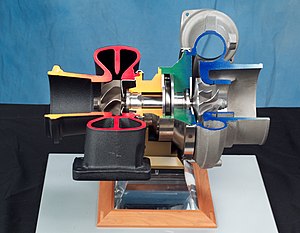

La incorporación de la sobrealimentación a los motores de combustión interna permite aumentar su potencia sin necesidad de aumentar sus dimensiones. Esta sobrealimentación puede aumentar la potencia hasta en un 40 % en comparación con un motor igual no sobrealimentado. La solución pasa por incrementar el volumen de aire que accede a la cámara de combustión en motores atmosféricos. Los turbocompresores son, por tanto, turbomáquinas que comprimen el aire y están compuestos por una turbina solidaria a un eje que impulsa el compresor de aire de admisión en su otro extremo. Este motor funciona con la energía que normalmente se pierde en los gases de escape. Se pueden clasificar en turbocompresores de geometría fija o variable. La mejora de los materiales ha hecho posible la instalación de estos sistemas de sobrealimentación. Cuanto mayor sea la eficiencia adiabática, mejor será el rendimiento final del sistema.

Los turbos de geometría variable disponen de un sistema de aletas o álabes que, dependiendo de la presión de los gases de escape, se sitúan en una u otra posición para aumentar la velocidad del flujo que debe pasar a través de la turbina y mantenerla girando a su velocidad óptima a cualquier régimen del motor.

En los motores diésel, el turbocompresor está más difundido debido a que un motor diésel trabaja con exceso de aire al no tener mariposa, lo que significa que, a igual cilindrada unitaria e igual régimen motor (rpm), entra mucho más aire en un cilindro diésel.

A continuación os dejo un vídeo explicativo que explica el funcionamiento de esta máquina.

En el siguiente vídeo de la universidad de La Laguna se explica el funcionamiento de un sistema turbocompresor.

En este vídeo se explica el turbo de geometría variable.

Referencias:

YEPES, V.; MARTÍ, J.V. (2017). Máquinas, cables y grúas empleados en la construcción. Editorial de la Universitat Politècnica de València. Ref. 814. Valencia, 210 pp.