Cuando se piensa en un pozo de agua, suele evocarse una imagen rústica y elemental: una estructura de piedra, una polea, un cubo y una cuerda. Este conjunto simboliza la autosuficiencia y la conexión directa con la tierra, una realidad que ha acompañado a la humanidad durante milenios. En el contexto actual, dicha imagen transmite una simplicidad que puede parecer casi anecdótica frente al avance tecnológico contemporáneo.

Cuando se piensa en un pozo de agua, suele evocarse una imagen rústica y elemental: una estructura de piedra, una polea, un cubo y una cuerda. Este conjunto simboliza la autosuficiencia y la conexión directa con la tierra, una realidad que ha acompañado a la humanidad durante milenios. En el contexto actual, dicha imagen transmite una simplicidad que puede parecer casi anecdótica frente al avance tecnológico contemporáneo.

Sin embargo, detrás de esa apariencia tradicional se esconde un ámbito caracterizado por la ingeniería de alta precisión, una geología compleja y una normativa muy estricta. Los sondeos de agua modernos son proyectos altamente especializados que exigen un profundo conocimiento del subsuelo y el estricto cumplimiento de la legislación vigente. Desde su fase inicial hasta su clausura definitiva, cada etapa está marcada por exigencias técnicas que cuestionan las ideas más extendidas sobre este tipo de infraestructuras.

A partir del manual técnico Sondeos para explotación de acuíferos, este trabajo se adentra en ese mundo menos visible para exponer cinco aspectos inesperados y relevantes sobre la perforación, el mantenimiento y la clausura de los pozos de agua en la actualidad. El objetivo es mostrar que, en el fondo de un pozo, hay mucho más que un simple recurso hídrico.

1. Los múltiples usos de un sondeo

Los pozos suelen asociarse principalmente al abastecimiento de agua para consumo humano o para riego agrícola. Sin embargo, su funcionalidad es considerablemente más amplia y, en algunos casos, poco intuitiva. Desde el punto de vista técnico, los especialistas los clasifican en cuatro grandes categorías, lo que pone de manifiesto la versatilidad de estas infraestructuras.

- Uso directo y uso indirecto: El uso directo es el más conocido y tradicional y comprende la captación de agua para el consumo humano, la ganadería y la agricultura. Por el contrario, en el uso indirecto, el agua no es el objetivo final, sino un medio para otros fines. En este grupo se incluyen, por ejemplo, los sondeos destinados al aprovechamiento de aguas termales con fines energéticos mediante la extracción de energía geotérmica, así como los pozos de uso industrial en los que el agua se emplea en procesos de fabricación o en operaciones de lixiviación para la recuperación de minerales contenidos en la roca.

- Drenaje: cuando el objetivo es eliminar el agua: Una de las aplicaciones más contraintuitivas es la del drenaje. En estos casos, el objetivo no es localizar ni aprovechar el recurso hídrico, sino retirarlo del terreno. En grandes proyectos de obra civil, como la construcción de aparcamientos subterráneos o explotaciones mineras situadas por debajo del nivel freático, es imprescindible reducir la presencia de agua. Para ello, se realizan sondeos de achique que permiten extraer volúmenes significativos de agua de forma controlada, garantizando condiciones de trabajo seguras y estables.

- Investigación: los instrumentos del hidrogeólogo: Por último, los sondeos de investigación, entre los que destacan los piezométricos, no se perforan con fines extractivos, sino para obtener datos. Estas instalaciones permiten a los hidrogeólogos monitorizar el estado de los acuíferos, medir sus niveles y analizar su comportamiento a lo largo del tiempo, por lo que constituyen una herramienta esencial para la gestión sostenible de este recurso estratégico.

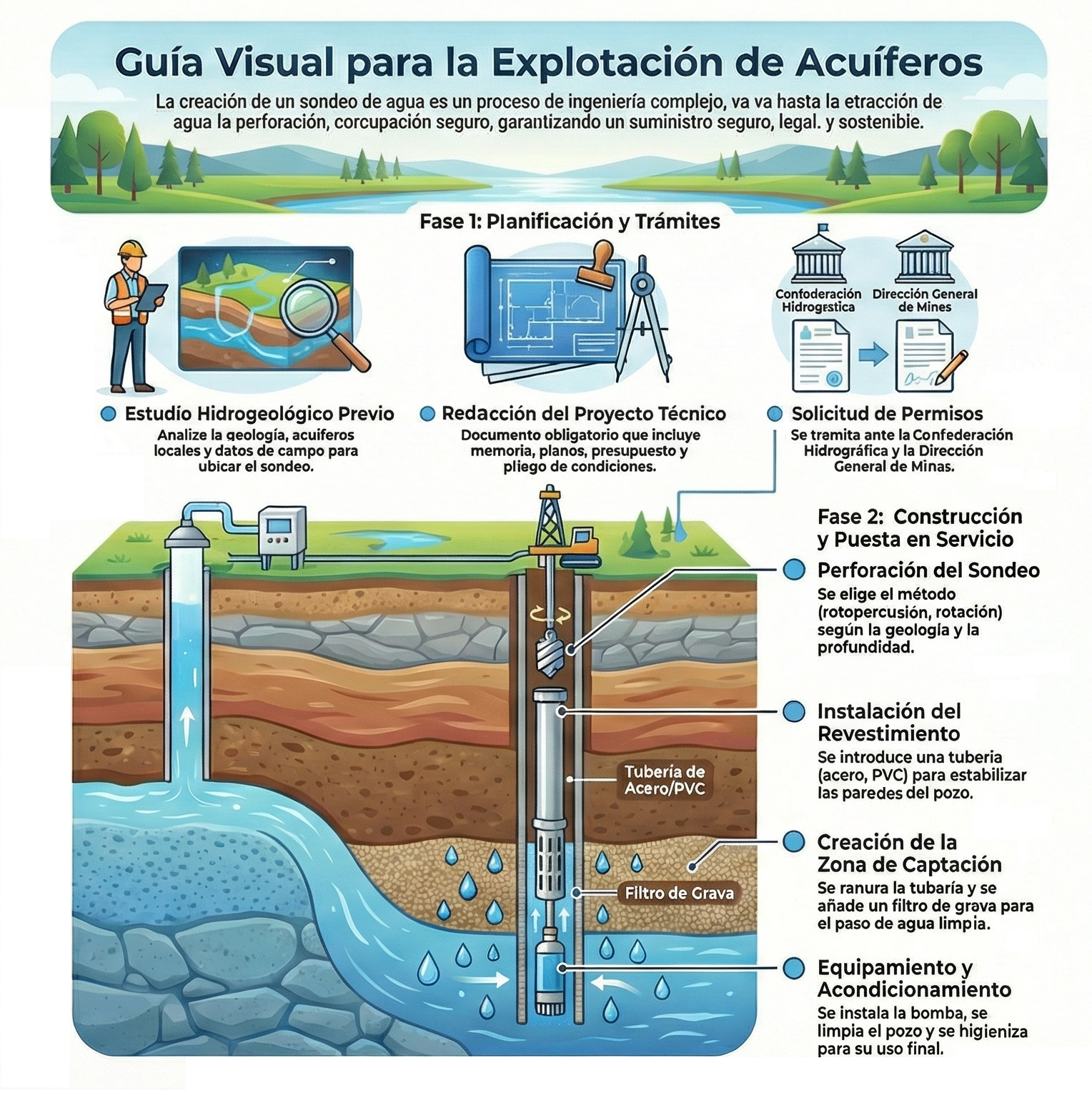

2. La complejidad legal de la perforación de pozos

Si bien el proceso para obtener una hipoteca suele considerarse complejo, la legalización de un pozo de agua en España puede resultar aún más exigente. Lejos de tratarse de un mero procedimiento administrativo, la perforación de un sondeo implica recorrer un entramado normativo en el que intervienen distintos niveles de la administración pública: estatal, autonómico y local.

Uno de los primeros aspectos que sorprende es que, en el ordenamiento jurídico español, el agua tiene la consideración de bien de dominio público, por lo que su titularidad corresponde al Estado. En consecuencia, no se puede perforar un pozo en una propiedad privada sin la autorización administrativa correspondiente. Este proceso exige la elaboración y presentación de un proyecto técnico detallado ante la Confederación Hidrográfica competente y, además, ante la Dirección General de Minas.

La justificación de esta doble supervisión es de carácter técnico. Los equipos y procedimientos empleados para perforar a grandes profundidades comparten principios, tecnologías y riesgos con la actividad minera. Por este motivo, la normativa que regula la seguridad y las prácticas mineras resulta aplicable, independientemente de que el objetivo de la perforación sea la captación de agua y no la extracción de recursos minerales. Esta superposición legislativa pone de manifiesto la complejidad inherente a la gestión de un recurso esencial, en la que se busca compatibilizar su aprovechamiento con la protección del medio ambiente y la seguridad de las operaciones.

La actividad minera es un sector de indudable relevancia desde el punto de vista socioeconómico. No obstante, en la actualidad tiene una incidencia significativa en el medio ambiente y en la ordenación del territorio, por lo que es necesario conciliar adecuadamente el desarrollo de esta actividad con la protección de los distintos bienes jurídicos implicados.

En este contexto, aunque los procedimientos administrativos asociados puedan percibirse como complejos o excesivamente prolongados, resultan esenciales. Estos controles garantizan que la extracción de agua se realice de manera sostenible, evitando la sobreexplotación de los acuíferos y asegurando la conservación de un recurso natural que, al ser de carácter público, constituye un patrimonio común cuya gestión debe llevarse a cabo con criterios de responsabilidad y equilibrio ambiental.

3. Cuando el terreno se degrada desde el interior: el riesgo de la “tubificación”

Los marcos normativos regulan las actuaciones en superficie, pero en el subsuelo operan procesos naturales regidos por leyes físicas y geológicas propias, de gran alcance y, en determinados casos, con efectos altamente destructivos. Entre ellos destaca un fenómeno conocido como tubificación, una forma de erosión interna del terreno que puede acarrear consecuencias graves.

Tal y como se describe en la literatura técnica especializada, el proceso comienza cuando las corrientes de agua subterránea arrastran las partículas más finas del suelo, formando progresivamente conductos o galerías internas. Estos vacíos se desarrollan de manera imperceptible desde la superficie hasta que la pérdida de soporte provoca el debilitamiento del techo y su colapso repentino, lo que origina hundimientos o socavones. Una vez generados, estos conductos actúan como vías de drenaje que transportan agua y grandes volúmenes de material sólido, lo que acelera la erosión interna del terreno.

Las consecuencias de este fenómeno pueden ser especialmente graves: desde el socavamiento de las cimentaciones de las edificaciones y la aparición de fisuras en las infraestructuras hasta el hundimiento total del terreno en casos extremos. La tubificación pone de manifiesto que el subsuelo no es un medio inerte y estable, sino un sistema dinámico en el que la acción del agua puede moldear el terreno y, en determinadas circunstancias, comprometer su estabilidad, sin que aparezcan señales visibles inmediatas en la superficie.

4. Limpieza criogénica: aplicación del hielo seco para la mejora del rendimiento de un pozo

La hidrogeología recurre, en ocasiones, a técnicas procedentes de ámbitos aparentemente ajenos, lo que da lugar a soluciones innovadoras y altamente eficaces. Un ejemplo especialmente notable es el empleo de hielo seco en las operaciones de limpieza y rehabilitación de pozos, un procedimiento orientado a incrementar su rendimiento mediante la eliminación de obstrucciones internas.

El método consiste en la introducción controlada de bloques de dióxido de carbono (CO₂) en estado sólido, conocido como hielo seco, en el interior del sondeo. Al entrar en contacto con el agua, el CO₂ no fusiona, sino que sublima, pasando directamente del estado sólido al gaseoso. Esta transición rápida genera una intensa agitación y un burbujeo de gran energía, que favorecen el desprendimiento de lodos, incrustaciones y partículas finas acumuladas en las fracturas y poros del acuífero.

No obstante, el efecto más significativo se produce a mayores profundidades. A partir de aproximadamente 42 metros, la elevada presión hidrostática de la columna de agua impide la conversión inmediata del CO₂ en gas. En estas condiciones, el dióxido de carbono se disuelve abruptamente en el agua, dando lugar a una solución altamente sobresaturada. Esta transformación casi instantánea libera una gran cantidad de energía y, cuando la generación de gas supera la capacidad de evacuación del pozo, se produce una potente columna ascendente de agua que vacía el sondeo de forma súbita, expulsando las impurezas acumuladas en un proceso comparable al de un géiser controlado.

5. Sellar un pozo no es simplemente cerrar un hueco: la ingeniería de la clausura

El abandono de un pozo de agua puede parecer, a primera vista, una operación sencilla, limitada a rellenar el hueco excavado. Sin embargo, la realidad dista mucho de esta percepción. La clausura de un sondeo constituye un proceso técnico de elevada complejidad, comparable en rigor a su propia construcción, y tiene como finalidad principal la protección de los acuíferos y del medio ambiente a largo plazo.

Una de las técnicas menos intuitivas se aplica en pozos con revestimiento metálico. Antes de proceder a su relleno definitivo, en determinados casos resulta necesario perforar o “punzonar” la tubería desde el interior mediante herramientas hidráulicas. El objetivo de esta operación es garantizar que el material de sellado, habitualmente un mortero de cemento, no se limite a ocupar el interior del tubo, sino que atraviese las perforaciones y se adhiera eficazmente al terreno circundante. De este modo se consigue un sellado continuo y monolítico que aísla por completo el pozo y evita cualquier comunicación indeseada entre las formaciones acuíferas.

La dificultad técnica aumenta cuando se trata de un pozo artesiano, caracterizado por la presencia de agua a presión que aflora de forma natural. Su sellado puede compararse con la obturación de una conducción sometida a presión sin interrumpir previamente el suministro. Una de las soluciones empleadas consiste en instalar temporalmente una prolongación de la tubería en la boca del pozo. Este procedimiento, basado en principios físicos elementales, permite aumentar la altura de la columna de agua y generar una contrapresión suficiente para neutralizar el empuje del acuífero. De este modo, los técnicos pueden inyectar el material de sellado sin que se desplace, asegurando una clausura efectiva y duradera.

Conclusión

Como se ha expuesto, los pozos de agua son mucho más que simples perforaciones en el terreno. Son infraestructuras de notable complejidad técnica que interactúan con un medio geológico dinámico y están sujetas a una normativa cuyo objetivo es proteger un recurso natural esencial e insustituible. Desde la diversidad de sus aplicaciones, que van mucho más allá del consumo directo, hasta los avanzados procedimientos de limpieza criogénica y las rigurosas técnicas de clausura, todas sus fases ponen de manifiesto una profundidad científica y tecnológica que a menudo pasa inadvertida.

Así pues, la próxima vez que se beba un vaso de agua, conviene reflexionar sobre el largo y complejo recorrido que ha seguido desde las capas más profundas de la Tierra hasta su uso final. Esta reflexión nos lleva a considerar que hay muchos aspectos fundamentales de la gestión de los recursos naturales que sustentan nuestra vida cotidiana que permanecen fuera de nuestra percepción habitual.

En esta conversación se pueden escuchar los conceptos básicos de lo tratado en este artículo.

Aquí tenéis un vídeo resumen del contenido.

Aquí os dejo una presentación sobre los conceptos clave.

Y también este documento, de la Universidad Politécnica de Madrid, que recoge y amplía todos estos conceptos.

Curso:

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.