1. Introducción a los pasos superiores pretensados.

Los pasos superiores pretensados construidos in situ constituyen una de las soluciones estructurales más extendidas y fiables para el desarrollo de obras lineales, como carreteras y ferrocarriles, en España. Su prevalencia se debe a una combinación de eficiencia estructural, robustez y notable capacidad de adaptación a las geometrías de cruce requeridas por la infraestructura moderna.

Estas estructuras se definen por una serie de características geométricas fundamentales que optimizan su comportamiento y coste.

- Relación canto/luz: La esbeltez del tablero es un indicador clave de su eficiencia. Esta relación se obtiene dividiendo el canto entre la distancia entre apoyos (luz). Por lo general, esta proporción es de aproximadamente 1/25, aunque puede llegar a un límite práctico de 1/30 cuando existen restricciones severas de gálibo vertical. Superar este umbral conduce a diseños que requieren un pretensado excesivo, lo que invalida la eficiencia del concepto estructural y obliga a replantear el diseño por completo.

- Configuraciones de vanos: La disposición de los vanos se adapta al obstáculo que hay que salvar, lo que da lugar a configuraciones estandarizadas por la práctica. En autovías, las configuraciones más comunes responden a una lógica funcional:

- Dos vanos (por ejemplo, 30-30 m): configuración ideal para autovías de doble calzada, ya que se aprovecha la mediana central para ubicar una pila de apoyo.

- Tres vanos (por ejemplo, 20-36-20 m): trazado común para salvar obstáculos más anchos cuando no es factible o deseable una pila central.

- Cuatro vanos (por ejemplo, 12-18-18-12 m): solución para cruces amplios que requieren una distribución de apoyos más regular.

- Cuando el cruce es esviado (no es perpendicular), las luces aumentan para mantener los gálibos, lo que puede llevar a configuraciones como 14-20-20-14 m. En las líneas de alta velocidad (AVE), son habituales los puentes de tres vanos con luces de 12-17-12 m.

- Tipos de estribos: Los estribos, apoyos extremos del puente, pueden ser abiertos o cerrados. Se desaconseja rigurosamente el uso de estribos flotantes en tableros hiperestáticos (continuos sobre múltiples apoyos) debido al elevado riesgo de asientos diferenciales en el terraplén, fenómeno para el que estas estructuras no están preparadas y que comprometería gravemente su integridad.

La preferencia por las soluciones construidas in situ frente a las prefabricadas se debe principalmente a su mejor comportamiento frente a impactos accidentales de vehículos que exceden el gálibo permitido. Su capacidad para redistribuir cargas imprevistas les confiere una resiliencia intrínseca, fundamental para garantizar la seguridad a largo plazo de la infraestructura.

El éxito de estas estructuras depende de una ejecución meticulosa en cada fase. A continuación, se detallará el proceso constructivo, comenzando por los cimientos de la obra: la ejecución de los alzados.

2. Construcción de cimentaciones y alzados (pilas y estribos).

Los alzados del puente (pilas y estribos) representan entre el 30 % y el 50 % del coste total de la estructura y constituyen un componente crítico. Su correcta ejecución, desde la cimentación hasta la coronación, es la garantía fundamental de la estabilidad global y de la transmisión adecuada de las cargas al terreno.

El proceso comienza con la construcción de las cimentaciones, siguiendo una secuencia rigurosa:

- Excavación y verificación geotécnica: Se excava el terreno hasta la cota de cimentación definida en el proyecto. En este punto, es fundamental comprobar que el terreno de apoyo real posee las características de resistencia contempladas en el cálculo. Si el estrato esperado no se encuentra a la cota prevista, se debe profundizar la excavación hasta dar con él y rellenar el excedente de profundidad con hormigón pobre. Si el terreno adecuado no aparece, hay que detenerse y reconsiderar el diseño de la cimentación. Una práctica constructiva recomendable consiste en realizar una sobreexcavación de unos 5 cm para que el hormigón, que podría contaminarse con material de las paredes, quede fuera del recubrimiento estructural.

- Hormigón de limpieza y armaduras de zapata: Sobre el terreno verificado, se vierte una capa de hormigón de limpieza de entre 10 y 15 cm de espesor. Su función es crear una superficie de trabajo nivelada y limpia, esencial para el montaje correcto de las armaduras pasivas de la zapata. A continuación, se colocan las mallas inferior y superior de armadura, separadas entre sí por barras denominadas «pates», que garantizan la geometría y permiten el tránsito de los operarios sin deformar la armadura.

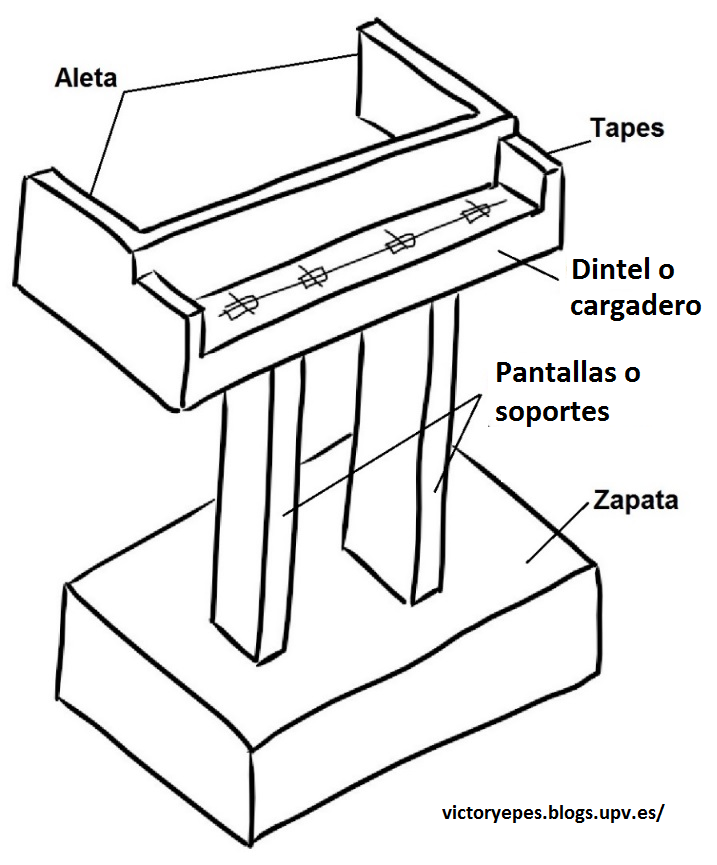

Una vez completada la cimentación, se procede a la ejecución de los soportes, como en el caso de un estribo abierto:

- Montaje de armaduras y encofrados: Se coloca la armadura pasiva del soporte, que suele llegar premontada desde el taller. A continuación, se instalan los encofrados, que suelen ser metálicos en el caso de los paramentos no vistos. Estos se aploman y se arriostran con puntales inclinados para garantizar su estabilidad frente a la presión hidrostática del hormigón fresco.

- Hormigonado de soportes: El hormigonado se realiza con un cubilote y una manguera que desciende hasta el fondo del encofrado para evitar la segregación del hormigón al caer desde gran altura. Se utiliza hormigón tipo HA-25 y se vibra en capas de unos 30 cm para asegurar una compactación homogénea.

- Desencofrado: El encofrado se retira normalmente a las 24 horas. El acabado superficial de estos paramentos no vistos suele ser de calidad básica, ya que quedarán cubiertos por el relleno de tierras.

Una vez ejecutados los soportes, se procede al relleno de tierras en la parte trasera del estribo. Esta operación requiere una compactación rigurosa para evitar desprendimientos futuros bajo las cargas de tráfico. Es fundamental coordinar esta tarea con la construcción del cargadero, es decir, la viga de coronación que une los soportes. En la práctica, la coordinación entre los equipos de movimiento de tierras y los de estructuras suele ser un punto conflictivo, pero es imprescindible compactar el relleno antes de hormigonar el cargadero para poder acceder con la maquinaria de compactación.

En paralelo, se construyen las pilas intermedias. Un ejemplo común son las pilas circulares, que se ejecutan con encofrados metálicos semicirculares que se ensamblan para formar los diámetros más frecuentes: 1,00 m o 1,20 m.

Una vez finalizados los alzados, la obra está preparada para la siguiente fase crucial: el montaje de la estructura auxiliar que soportará el tablero.

3. Sistemas de cimbrado y encofrado del tablero.

La ejecución del tablero in situ requiere un sistema de soporte temporal robusto y preciso. Este sistema está compuesto por dos elementos funcionalmente distintos: la cimbra, que es la estructura de apoyo global que transmite las cargas al terreno, y el encofrado, que es el molde en contacto directo con el hormigón y que le confiere su geometría final. A continuación, se analizan las dos metodologías principales empleadas.

3.1 Método 1: cimbra tubular con encofrado de madera.

Este es el sistema más tradicional y versátil. La cimbra tubular (tipo PAL) está formada por torres de perfiles huecos de planta cuadrada o triangular que cubren toda la superficie inferior del tablero. Su montaje, realizado por una cuadrilla de cinco personas, suele durar una semana.

La seguridad y estabilidad de este sistema dependen de varios factores críticos:

- Estabilidad y arriostramiento: Para evitar el colapso «en castillo de naipes», es imprescindible escalonar los terraplenes laterales de los vanos extremos y conectar las torres entre sí mediante barras de arriostramiento longitudinales y transversales.

- Cimentación y apoyo: La cimbra requiere un terreno con una tensión admisible mínima de 0,10 MPa. Para cumplir este requisito, suele mejorarse el terreno con una capa de grava-cemento y se reparten las cargas de las torres mediante tableros de madera longitudinales o zapatas individuales bajo cada pie.

- Drenaje: Una gestión deficiente de las aguas torrenciales puede erosionar el terreno de apoyo y provocar el desplome de la cimbra, por lo que el control de estas aguas es un aspecto fundamental de la seguridad.

Sobre la cimbra tubular se monta el encofrado de madera, cuyo montaje puede llevar de una a tres semanas:

- Nivelación y ajuste fino: En la parte superior de cada torre hay husillos de nivelación que permiten ajustar la cota del encofrado con precisión milimétrica. Un aspecto notable de estos diseños es la omisión deliberada de la contraflecha (curvatura ascendente). Esto es posible porque la flecha descendente debida al peso propio y la contraflecha ascendente generada por el pretensado tienen magnitudes similares y se anulan mutuamente, lo que caracteriza un diseño de pretensado eficiente.

- Componentes del encofrado: El sistema está compuesto por largueros (vigas longitudinales apoyadas en los husillos), costillas (elementos transversales que dan forma a la sección) y el forro de tabla, que es la superficie en contacto directo con el hormigón.

- Elementos específicos: Se deben ejecutar encofrados particulares para elementos como los dados de apoyo sobre los neoprenos y los cajetines de los anclajes del sistema de pretensado.

3.2. Método 2: cimbra industrial con encofrado metálico.

Este sistema es una alternativa más moderna y rápida. Consiste en torres de carga metálicas de alta capacidad, separadas aproximadamente cada 12 metros, sobre las cuales se apoyan vigas en celosía que sostienen los paneles de encofrado metálicos.

Las particularidades de este sistema frente al método tradicional son:

- Cimentación: Cada pareja de torres puede soportar cargas de hasta 250 toneladas, por lo que es necesario construir zapatas de hormigón armado de unos 40 cm de espesor. Si el terreno no es adecuado, puede ser necesario realizar pilotajes en estas cimentaciones temporales.

- Ventajas: Su principal ventaja es la rapidez de montaje, ya que permite alcanzar ciclos de hormigonado de un tablero al mes. Además, su diseño diáfano permite mantener el paso de los vehículos por debajo de la estructura durante la construcción.

- Calidad de acabado: El acabado superficial que deja el encofrado metálico suele ser de peor calidad estética que el de la madera. Para mejorarlo, se pueden aplicar tratamientos al hormigón para dejar el árido visto.

- Descimbrado: A diferencia del sistema tubular, el descimbrado se realiza mediante gatos de tornillo situados en la base de las torres, que permiten descender toda la estructura de forma controlada.

Una vez completado el montaje de la cimbra y el encofrado, la estructura está lista para recibir el esqueleto de acero que le conferirá su resistencia.

4. Colocación de armaduras pasivas y activas.

Esta fase consiste en montar el entramado de acero que reforzará el hormigón. Existen dos tipos de armaduras con funciones diferentes: las pasivas, que absorben esfuerzos locales y controlan la fisuración, y las activas, que conforman el sistema de pretensado que proporciona la capacidad portante principal del puente.

Las armaduras pasivas presentan una cuantía que oscila entre 50 y 70 kg/m² de tablero, mientras que las armaduras activas tienen una cuantía menor, que varía entre 12 y 25 kg/m.

El proceso de montaje se desarrolla de la siguiente manera:

- Montaje de armaduras pasivas: Las barras de acero llegan a la obra cortadas y dobladas desde el taller. El montaje comienza con las armaduras transversales («barcas») y las barras maestras longitudinales, con las que se construye un armazón base estable. Una zona que requiere especial atención es el diafragma de estribos (riostra de estribos), una viga transversal integrada diseñada para distribuir las inmensas fuerzas concentradas de los anclajes del pretensado (de hasta 4548 toneladas) en el cuerpo del tablero. El armado en esta zona debe ser extremadamente denso; un armado deficiente podría provocar la rotura del hormigón durante el pretensado. No se trata de una preocupación teórica. En España se han producido accidentes mortales debido a un armado inadecuado en las zonas de anclaje. Por este motivo, considero que la revisión de este detalle específico del armado es uno de los puntos de control más críticos de todo el proceso constructivo.

- Colocación de aligeramientos de poliestireno (porexpan): Para optimizar la sección, se emplean bloques de poliestireno como aligeramientos internos. Su función estructural consiste en mejorar la relación inercia/área, al reducir el peso propio y aumentar la eficiencia del pretensado. Estos bloques tienden a flotar en el hormigón fresco. Para evitarlo, se sujetan con barras de acero superiores y transversales. Aun así, la fuerza ascensional es tan elevada que obliga a hormigonar el tablero en tongadas.

- Instalación de armaduras activas (pretensado):

- Trazado de las vainas: Se colocan las vainas (tubos metálicos corrugados) que alojarán los cables. Su trazado se realiza siguiendo la ley de momentos flectores: se colocan en la parte superior del tablero, sobre los apoyos, y en la parte inferior, en el centro de los vanos, con una tolerancia de colocación de solo 1 cm. Es crucial garantizar un espacio horizontal mínimo de 5 a 6 cm entre las vainas, especialmente en vanos y sobre pilas. Si las vainas quedan alineadas verticalmente, las fuerzas radiales del pretensado pueden generar tracciones que rompan el hormigón entre ellas.

- Tubos de purga: En los puntos más altos del trazado (generalmente, sobre las pilas) se instalan tubos de purga. Estos tubos son fundamentales para permitir la salida del aire durante la inyección posterior de mortero, lo que garantiza la protección completa del acero y la durabilidad del puente.

- Enfilado de torones: El día antes del hormigonado, los torones de acero se enfilan en las vainas mediante una enfiladora mecánica, dejando un metro de cable sobrante en cada extremo para el anclaje del gato de tesado.

Tras el meticuloso ensamblaje e inspección de las armaduras, se alcanza el punto de no retorno: el vertido monolítico que dará al puente su forma definitiva.

5. Hormigonado del tablero.

El hormigonado del tablero es una de las fases más críticas y logísticamente complejas. Debe ejecutarse de forma continua, de principio a fin y sin juntas de construcción, para garantizar la integridad monolítica de la estructura.

Una planificación logística adecuada es fundamental para garantizar un hormigonado ininterrumpido:

- Volumen y suministro: Se manejan volúmenes de entre 300 y 700 m³, normalmente de hormigón HP-35. Para evitar paradas, la estrategia habitual consiste en contratar el suministro de dos plantas diferentes, de modo que una pueda cubrir a la otra en caso de avería.

- Equipos: Es indispensable contar con una bomba de hormigón de repuesto en la obra para sustituir de inmediato la principal en caso de fallo.

- Condiciones ambientales: La operación se pospone ante riesgo de heladas o si las temperaturas superan los 40 °C. No obstante, una vez iniciado, el hormigonado debe continuar incluso si comienza a llover.

El proceso de ejecución en obra se realiza con un estricto control de calidad:

- Técnica de vertido en tongadas: Para evitar la flotación de los aligeramientos de poliestireno, el hormigonado se realiza en tres capas o tongadas sucesivas: primero la losa inferior, luego las almas y, por último, la losa superior. Es fundamental que el vibrador penetre en la capa anterior para asegurar un vínculo monolítico y evitar juntas frías entre vertidos.

- Control de calidad del hormigón: Se comprueba la consistencia del hormigón con el cono de Abrams y se toman muestras cilíndricas (aproximadamente seis por cada tercio de las cubas) para realizar ensayos de rotura en el laboratorio y confirmar que la resistencia alcanza los valores requeridos a los 7 y 28 días.

La cuadrilla de trabajo se guía por «tochos», barras con marcas de cota establecidas según la topografía, para garantizar que la superficie final del tablero tenga la geometría exacta definida en los planos.

Cuando el hormigón alcanza la resistencia necesaria, se somete la estructura a su primera prueba de carga real: el pretensado.

6. Operaciones de pretensado del tablero.

El tesado de los cables es la operación estructuralmente más crítica, ya que somete al puente a una de sus situaciones de carga más exigentes: la combinación del pretensado máximo con únicamente el peso propio de la estructura.

Para llevar a cabo el tesado, deben cumplirse unos requisitos previos:

- Resistencia del hormigón: El hormigón debe alcanzar una resistencia mínima especificada de 27,5 MPa para el hormigón HP-35. Este valor, que suele alcanzarse a los siete días, es necesario para que el hormigón soporte las altas cargas concentradas en los anclajes y para limitar las pérdidas de pretensado a largo plazo.

- Equipo de tesado: El equipo consta de un gato de pretensado, una centralita hidráulica y un grupo electrógeno.

El procedimiento de tesado de cada tendón, que dura aproximadamente 45 minutos, sigue una secuencia metódica:

- Secuencia: El tesado sigue un orden definido en los planos, generalmente desde los tendones centrales hacia los extremos para mantener la simetría de las cargas.

- Preparación: Se enfilan los bloques de anclaje («quesos») y se colocan las cuñas cónicas que los bloquearán.

- Aplicación de carga y control dual: Se aplica la presión hidráulica al gato de forma gradual. La correcta aplicación de la fuerza se verifica mediante un doble control: se mide la presión en el manómetro y, simultáneamente, el alargamiento real del cable.

- Criterio de aceptación: El tesado se considera correcto si la desviación media entre el alargamiento real y el teórico es inferior al 5 %. Si la discrepancia es mayor, el primer paso es reevaluar el alargamiento teórico utilizando el módulo de elasticidad real del acero, obtenido de los ensayos de control de calidad, ya que esta es una causa frecuente de disparidad.

Tras tesar desde un extremo, se repite la operación desde el otro; el alargamiento total es la suma de ambos. Una vez aprobado el tesado, se cortan los sobrantes de los torones y se puede proceder al descimbrado.

Para garantizar la durabilidad a largo plazo de la armadura activa, es imprescindible realizar la siguiente operación: la inyección de las vainas.

7. Inyección de vainas.

La inyección consiste en rellenar los conductos (vainas) que alojan los cables de pretensado con un mortero específico. Cumple dos funciones fundamentales:

- Protección contra la corrosión: El mortero aísla las armaduras activas del ambiente exterior, lo que previene su oxidación.

- Adherencia: La inyección crea un vínculo mecánico sólido entre la armadura activa y el hormigón circundante.

El procedimiento se realiza de la siguiente manera:

- Equipo y mezcla: Se utiliza una amasadora y una bomba de inyección. Está prohibido amasar a mano.

- Proceso de relleno: El mortero se inyecta a presión (aproximadamente 0,50 N/mm²) desde un extremo de la vaina.

- Purga de aire: A medida que el mortero avanza, se abren los tubos de purga en los puntos más altos para expulsar el aire atrapado. No se cierran hasta que por el tubo emane un «chorro sólido de inyección». Este paso es absolutamente crítico. Una inyección deficiente con aire ocluido «puede dar lugar, en un plazo de 10 a 20 años, a la corrosión de las armaduras activas y al desplome del puente».

Una vez asegurada la integridad estructural interna, se procede a las fases de acabado exterior y de superestructura.

8. Acabados y superestructura.

Esta fase incluye todos los trabajos destinados a la finalización estética y funcional del puente, desde el tratamiento de las superficies de hormigón hasta la instalación de los elementos de circulación.

La calidad de los acabados del hormigón visto depende directamente del tipo de encofrado utilizado:

- Encofrado de madera: Proporciona un acabado de alta calidad que deja marcada la veta de la tabla y es ideal para entornos urbanos. Para mantener esta calidad, suele limitarse el número de usos. Si se busca la máxima calidad, suele exigirse madera de primera puesta.

- Encofrado metálico: Puede dejar acabados de menor calidad, con marcas visibles en las juntas y manchas si no se toman precauciones.

Desde el punto de vista estético, la esbeltez del puente (con una relación luz/canto de 27,5, por ejemplo) es uno de sus principales atributos. Para preservar la elegancia visual que aporta la esbeltez del tablero, debe evitarse el uso de parapetos de hormigón macizo. Estos añaden un volumen visual que contradice la eficiencia estructural del diseño. Las barandillas metálicas abiertas son la opción más apropiada para mantener la estética deseada.

Finalmente, se ejecutan los elementos de la superestructura.

- Aceras: Se forman mediante un bordillo, una solera de hormigón in situ y una imposta lateral. Es fundamental que dispongan de armaduras de conexión con el tablero que resistan los impactos de los vehículos sin desprenderse.

- Otros elementos: La construcción se completa con la colocación del firme (pavimento asfáltico) y de las juntas de calzada en los estribos.

Una vez terminada la superestructura, el puente está listo para su validación final mediante la prueba de carga.

9. Prueba de carga.

La prueba de carga es la fase final y obligatoria para todos los puentes con una luz superior a 12 metros en España. Su objetivo es verificar experimentalmente el comportamiento real de la estructura y comprobar que este se corresponde con las previsiones del cálculo antes de su puesta en servicio.

La prueba se diseña y ejecuta siguiendo estas pautas:

- Objetivo y configuración: El propósito es someter al puente a un tren de cargas que genere esfuerzos cercanos al 70 % de los del tren de cargas del proyecto. Por ejemplo, para un puente cuyo tren de cargas de proyecto suma 348 toneladas, una prueba típica podría emplear ocho camiones de 30 toneladas cada uno, que sumarían 240 toneladas..

- Estados de carga: Los camiones se disponen en distintas configuraciones diseñadas para provocar el máximo efecto en las secciones críticas: por ejemplo, en el centro de un vano para generar el máximo momento flector positivo o sobre las pilas para generar el máximo momento flector negativo.

Durante la prueba, se aplica un estricto criterio de aceptación:

- Medición de deformaciones: Los desplazamientos verticales (flechas) del tablero se miden con gran precisión mediante pértigas y relojes comparadores.

- Resultados típicos: La experiencia demuestra que las flechas medidas suelen representar aproximadamente el 85 % de las teóricas calculadas.

- Ciclo de carga y descarga: Se mide la posición en vacío, con carga instantánea, con carga estabilizada y tras la descarga. Para que la prueba se considere satisfactoria, la recuperación de la flecha tras la descarga debe superar el 90 % de la deformación total medida.

La superación de la prueba de carga no es un mero trámite final, sino la validación final de un proceso riguroso. Representa la confirmación de que la intención del diseño se ha traducido meticulosamente en la realidad física mediante una ejecución disciplinada en cada etapa previa. El resultado se documenta en un acta oficial y el paso superior queda listo para entrar en servicio.

Referencias:

YEPES-BELLVER, L. (2025). Multi-criteria optimization for sustainable designof post-tensioned concrete slab bridges using metamodels. Doctoral Thesis, Construction Engineering Department, Universitat Politècnica de València.

YEPES, V. (2024). Estructuras auxiliares en la construcción: Andamios, apeos, entibaciones, encofrados y cimbras. Colección Manual de Referencia, serie Ingeniería Civil. Editorial Universitat Politècnica de València, 408 pp. Ref. 477. ISBN: 978-84-1396-238-2

YEPES, V. (2023). Maquinaria y procedimientos de construcción. Problemas resueltos. Colección Académica. Editorial Universitat Politècnica de València, 562 pp. Ref. 376. ISBN 978-84-1396-174-3

YEPES, V. (2022). Gestión de costes y producción de maquinaria de construcción. Colección Manual de Referencia, serie Ingeniería Civil. Editorial Universitat Politècnica de València, 243 pp. Ref. 442. ISBN: 978-84-1396-046-3

YEPES, V. (2021). Procedimientos de construcción para la compactación y mejora del terreno. Colección Manual de Referencia, 1ª edición. Editorial Universitat Politècnica de València, 426 pp. Ref. 428. ISBN: 978-84-9048-603-0.

YEPES, V. (2020). Procedimientos de construcción de cimentaciones y estructuras de contención. Colección Manual de Referencia, 2ª edición. Editorial Universitat Politècnica de València, 480 pp. Ref. 328. ISBN: 978-84-9048-903-1.

Cursos:

Curso de fabricación y puesta en obra del hormigón.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.