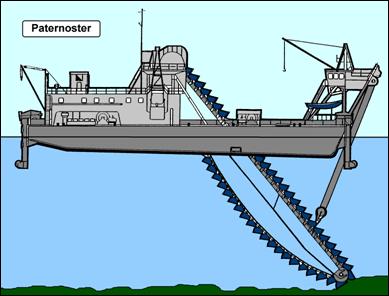

La draga de succión con cabezal cortador, también conocida como cutter suction dredger o simplemente cutter en inglés, es un tipo de draga que tienen un cabezal cortador sumergible, capaces de manejar materiales compactos con una alta producción volumétrica. Gracias a sus equipos de succión, el material se transporta a bordo para su inmediato bombeo. Su campo de aplicación es muy amplio, desde restauración de terrenos a rellenos hidráulicos.

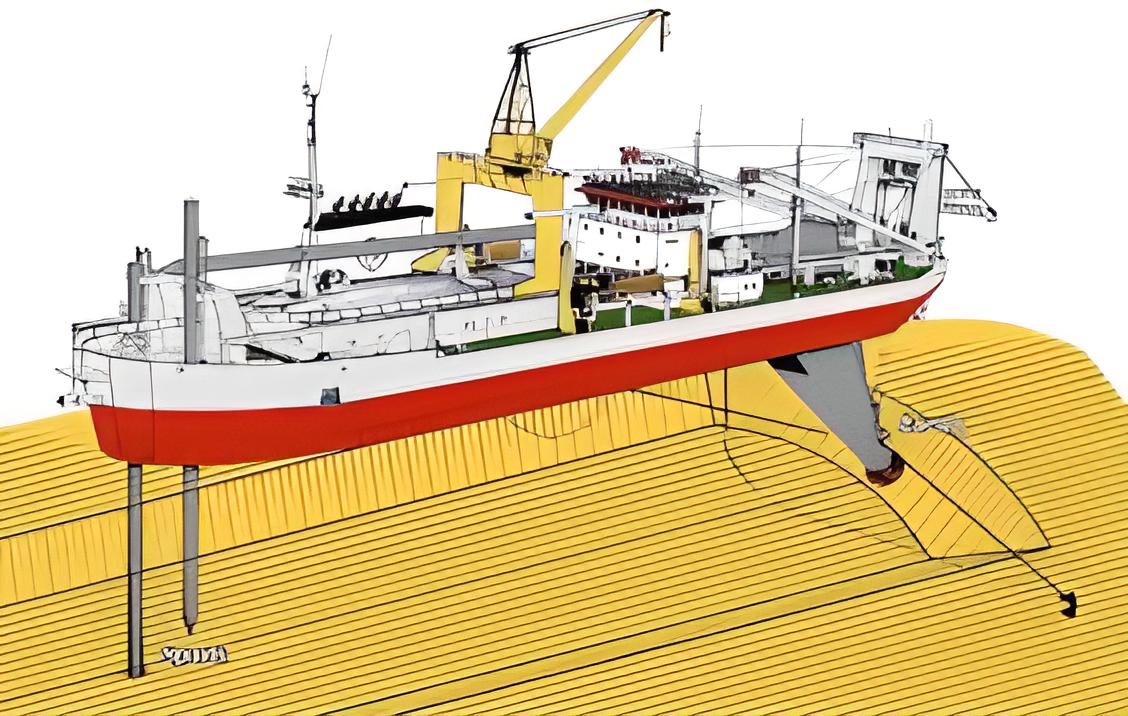

Estas dragas funcionan estacionariamente, pero pueden ser remolcadas sobre pontonas o incluso autopropulsadas (especialmente las más grandes). La combinación de características mecánicas e hidráulicas permite que estas dragas utilicen un dispositivo mecánico para cortar el material y un sistema hidráulico para su transporte y vertido a través de tuberías.

Puede dragar cualquier tipo de material, excepto rocas de elevada dureza. El dragado de bolos y piedra quebrantada en tamaños grandes presenta dificultades, pues el material debe pasar por el cortador y las bombas centrífugas. Además, el dragado de materiales cohesivos como la arcilla puede obstruir y cerrar el cortador, reduciendo drásticamente la producción.

La draga cuenta con un spud en la popa para operar y mantener su posición, así como con dos anclas en la proa. Gracias a las anclas, la embarcación puede realizar movimientos transversales de borneo durante su operación, mientras que el spud de popa le permite avanzar longitudinalmente. Además, el tubo de succión está ubicado en la proa. Muchas dragas están equipadas con una pluma en la proa que les permite mover las anclas de borneo por sí mismas.

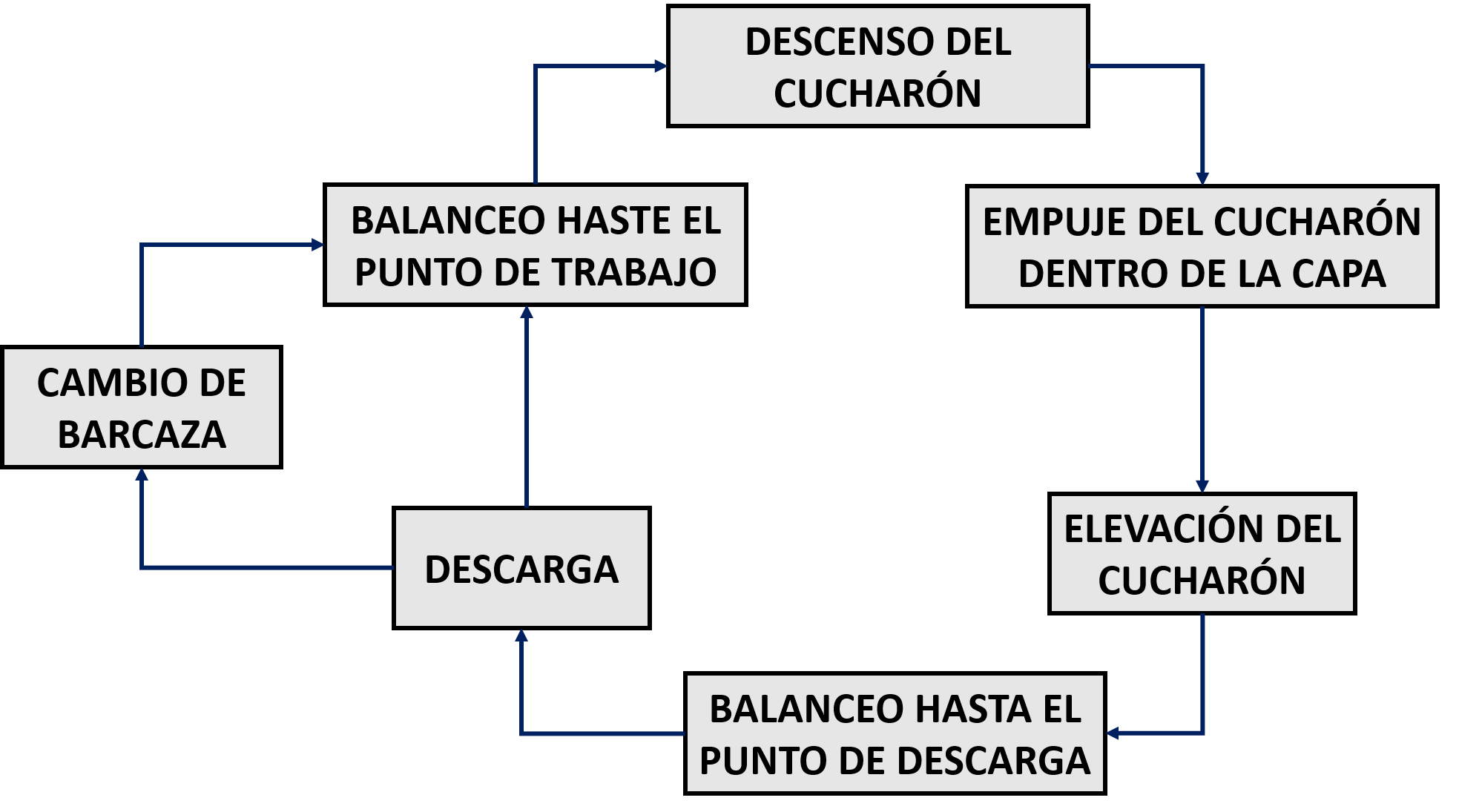

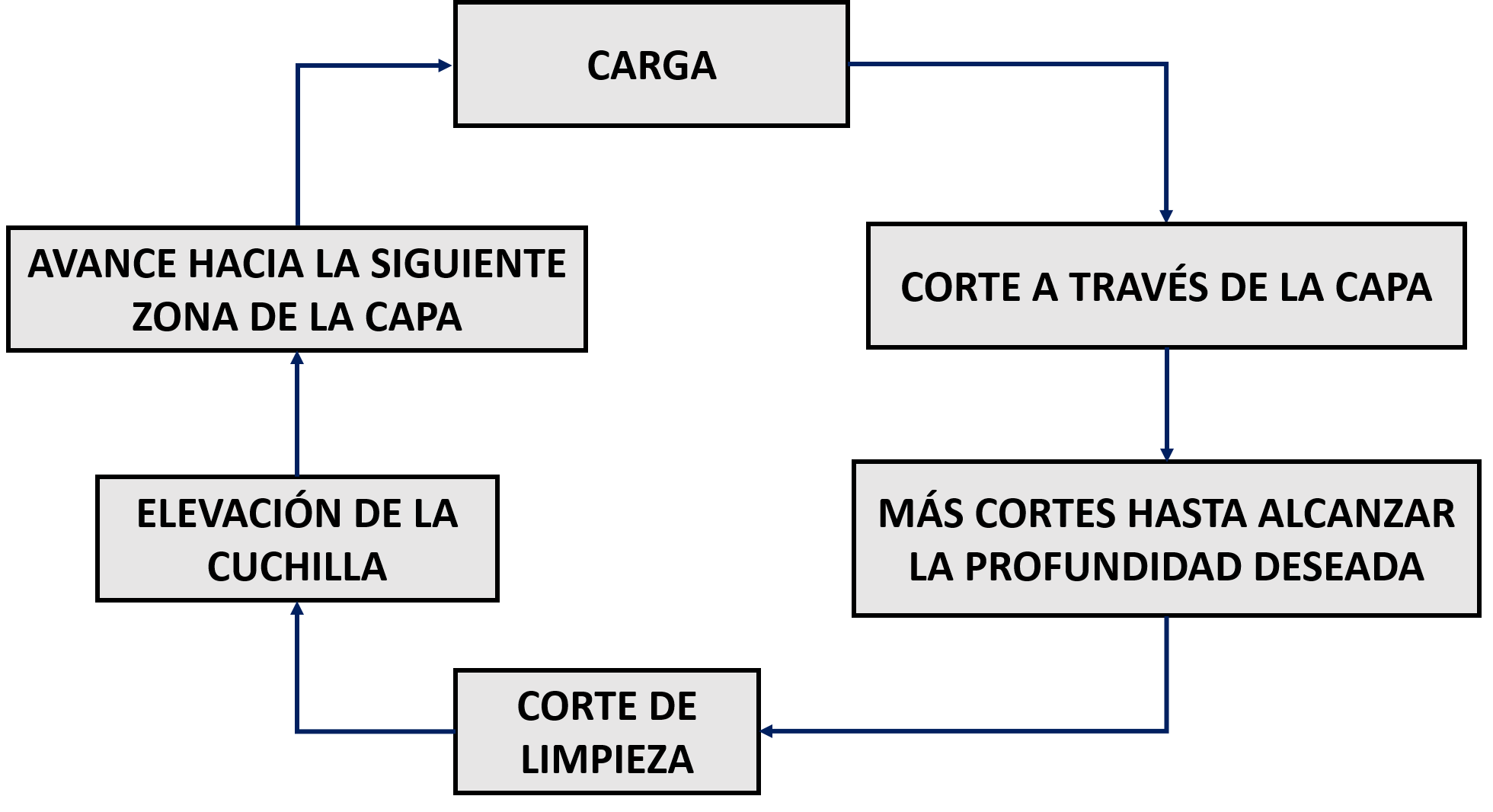

Ciclo de trabajo:

- Navegación hacia el área de operación

- Fijación de la embarcación (basada en el número de anclas o spuds disponibles)

- Duración del proceso de carga (que depende del espesor y tipo de terreno)

- Descarga sobre el gánguil, o bombeo por tubería

- Desplazamiento de los anclajes o spuds

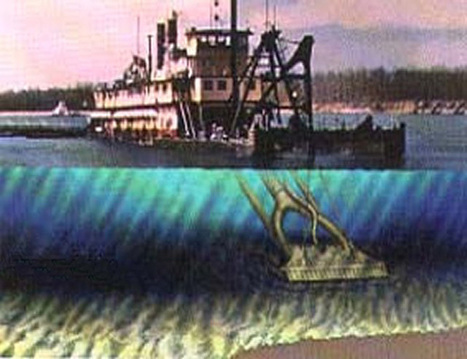

Una vez que la pontona se ubica en la zona de dragado, las spuds se anclan y, en caso de emplear tubería, se conecta desde la embarcación hasta el punto de descarga. Luego, se hace bajar la cabeza cortadora hasta alcanzar la profundidad deseada, se encienden las bombas de dragado y se activa el motor del cortador. Con materiales blandos, el grosor de corte es igual al diámetro de la cabeza cortadora. No obstante, con rocas y arcillas duras, la profundidad de corte es menor que el diámetro del cabezal. Por lo tanto, en este caso, se suelen dar varias pasadas antes de avanzar el equipo. En general, para completar el proceso de corte, se realiza una última pasada hasta alcanzar la altura del cortador. Una vez terminado el corte de esta sección, se levanta el spud y se desplaza el equipo hacia adelante, repitiendo el proceso.

Las producciones son moderadamente elevadas y están determinadas por la eficiencia de las bombas, la potencia del cortador y la distancia de bombeo. El diámetro de la tubería de succión oscila entre los 150 mm y los 1.100 mm, y el poder de corte de la cabeza cortadora varía entre 15 kW y 4.500 kW. La instalación de una bomba en la escala de la draga mantiene la producción sin variaciones significativas, independientemente de la profundidad. A pesar de que la adquisición de estos equipos requiere una inversión considerable y el costo del personal es medio, la producción elevada reduce el costo unitario de manera significativa.

En cuanto a las ventajas de esta draga, se destacan las siguientes: la capacidad de dragar una amplia variedad de materiales, incluyendo roca, y transportándolos directamente mediante bombeo a las áreas de descarga o restauración. Además, esta draga es efectiva en zonas con un radio de acción limitado, también puede operar en aguas poco profundas, permitiendo nivelar el fondo marino y lograr altos volúmenes de producción. Para los equipos más avanzados, también existe la posibilidad de realizar operaciones de dragado siguiendo un perfil predeterminado.

La draga presenta una serie de desafíos en su funcionamiento. Es muy sensible a las condiciones marítimas debido al uso exclusivo de un spud, lo que provoca una menor precisión del dragado en comparación con sistemas que utilizan anclas. La profundidad máxima de dragado se limita a unos 35 m. Además, el oleaje puede afectar la dilución del material dragado y limitar la profundidad de este proceso. Desde un punto de vista económico, la distancia de transporte del material se ve limitada debido a los elevados costos de desplazamiento de la draga.

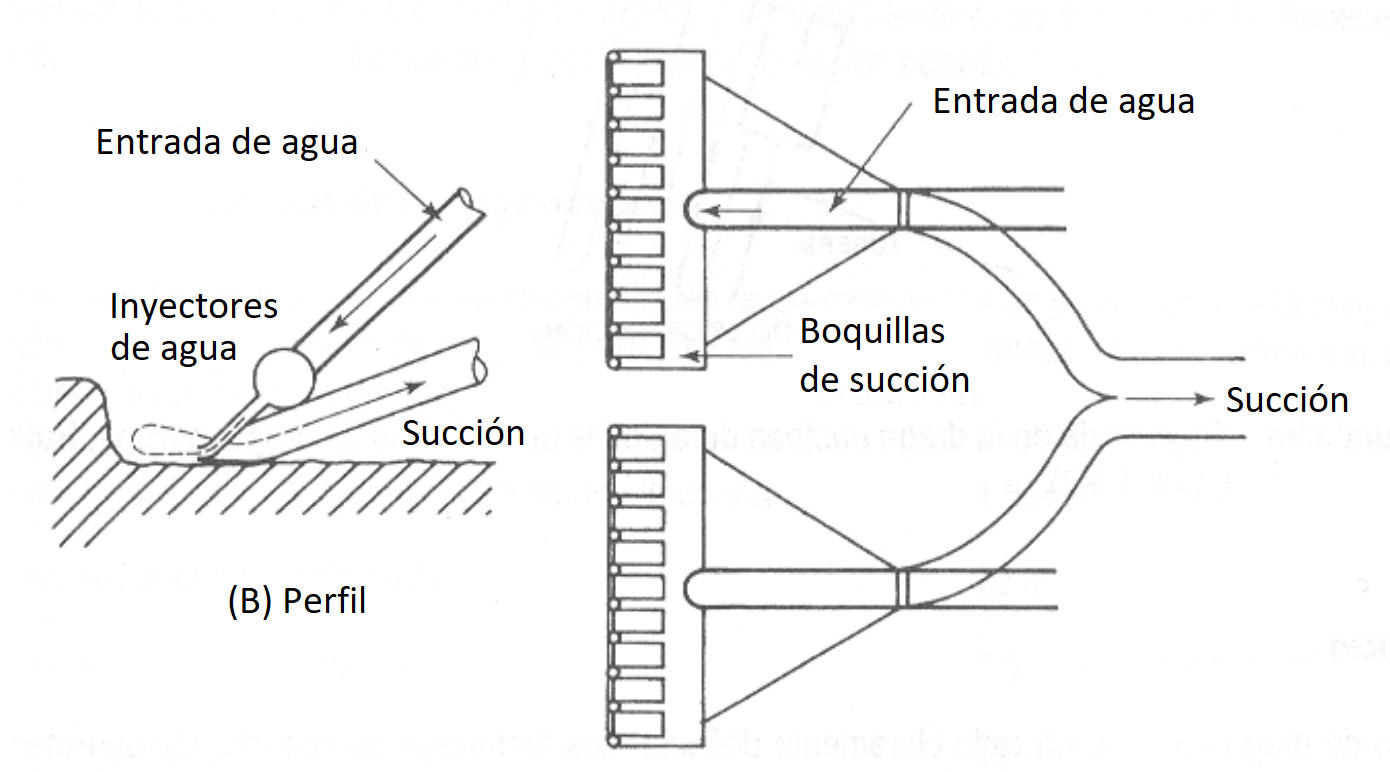

Las cabezas cortadoras más empleadas son las de tipo corona, compuestas por un grupo de cuchillas diseñadas especialmente para cortar o romper el fondo marino y dirigir el material hacia la entrada del tubo de succión. Hay tres tipos de cuchillas más comunes:

- Cuchilla con hojas de filo plano, ideal para materiales blandos como arena, sedimentos y arcilla.

- Cuchilla con hojas de filo aserrado, usadas para materiales consolidados como arcillas duras, arenas densas y, en algunos casos, para trabajar con rocas muy débiles y altamente meteorizadas.

- Cuchillas para roca, con hojas diseñadas para mantener el mayor número de dientes en contacto con la capa, independientemente de la profundidad de dragado. La forma de la cuchilla varía en función del material a trabajar y puede ser en forma de trépano para arcillas compactas y rocas débiles, o en forma de pica para rocas de dureza moderada.

La eficacia de las dragas depende de sus características específicas, sin embargo, se pueden establecer unos parámetros mínimos para determinar su viabilidad económica en términos de operación. Para que una draga sea considerada viable, debe tener una profundidad mínima de trabajo de 0,75 m y una profundidad máxima de dragado de 35 m. Además, la anchura máxima de corte debe ser de 175 m, la altura máxima de las olas debe ser de 2 m, la velocidad máxima de la corriente debe ser de 2 nudos, el espesor máximo de la capa de hielo debe ser de 200 mm, el tamaño máximo de la partícula debe ser de 500 mm y la resistencia máxima de compresión del terreno debe ser de 50 MPa.

Es importante tener en cuenta que cuando las operaciones de dragado se realizan en aguas confinadas donde el flujo de agua es insuficiente para el bombeo de la draga, el nivel del agua puede disminuir continuamente, lo que puede causar problemas operacionales y graves impactos ambientales. Es relevante destacar que incluso las dragas más pequeñas son capaces de remover 300 m3/h, lo que demuestra su poder y capacidad de impacto.

Os paso los siguientes vídeos donde se puede ver cómo trabaja esta máquina:

A continuación os paso un vídeo sobre Artemis, la segunda draga de succión cortadora autopropulsada construida para Van Oord en los Países Bajos.

[politube2]65108:450:384[/politube2]

Referencias:

BRAY, R.N.; BATES, A.D.; LAND, J.M. (1997). Dredging: A handbook for engineers. 2nd edition, Willey, 434 pp.

CLEMENTE, J.J.; GONZÁLEZ-VIDOSA, F.; YEPES, V.; ALCALÁ, J.; MARTÍ, J.V. (2010). Temas de procedimientos de construcción. Equipos de dragado. Editorial de la Universitat Politècnica de València. Ref. 2010.4038.

SANZ, C. (2001). Manual de equipos de dragado. Ed. Carlos López Jimeno. Madrid, 323 pp.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.