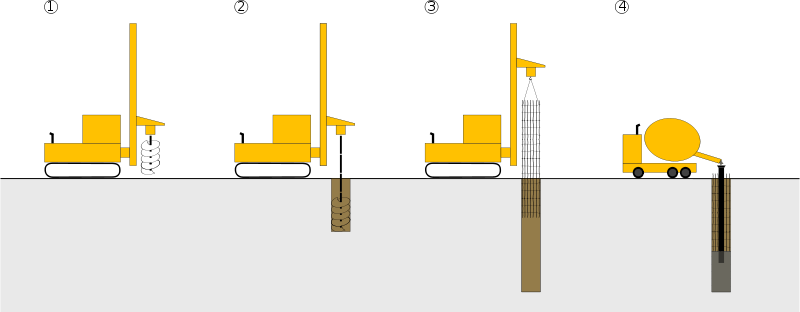

Un muro pantalla o pantalla de hormigón in situ es un tipo de cimentación profunda, o estructura de contención flexible, empleado habitualmente en ingeniería civil. Funciona como un muro de contención que se construye antes de efectuar el vaciado de tierras y que transmite los esfuerzos al terreno. En algunos posts anteriores ya hemos descrito este elemento constructivo.

En este artículo nos vamos a centrar en los aspectos de seguridad. Para ello os dejamos un vídeo descriptivo de la ejecución de muros pantalla en seguridad realizado por el Comité de Seguridad de AETESS para la Guía técnica audiovisual para la promoción de la Seguridad Laboral en el sector de las Cimentaciones Especiales (www.aetess.com), así como un enlace a la guía técnica de seguridad AETESS de muros pantalla (link). Espero que os sea el material de utilidad.

Referencia:

YEPES, V. (2020). Procedimientos de construcción de cimentaciones y estructuras de contención. Colección Manual de Referencia, 2ª edición. Editorial Universitat Politècnica de València, 480 pp. Ref. 328. ISBN: 978-84-9048-903-1.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.