Los procedimientos de montaje por movimientos horizontales de puentes atirantados se aplican cuando el puente —total o parcialmente— se construye fuera de su posición definitiva y se traslada posteriormente hasta ella. Este enfoque permite reducir la interferencia con el cauce, el tráfico o las infraestructuras existentes, además de mejorar la seguridad y el control de calidad, ya que la mayor parte de los trabajos se realizan en condiciones estables sobre tierra firme.

En todos los casos, las torres y el tablero deben comportarse de forma solidaria durante el desplazamiento, apoyándose el conjunto en pilas o apoyos provisionales que garanticen la estabilidad global. La elección del método depende de las condiciones geométricas del emplazamiento, de las luces principales, de la rigidez del sistema atirantado y de la disponibilidad de medios auxiliares.

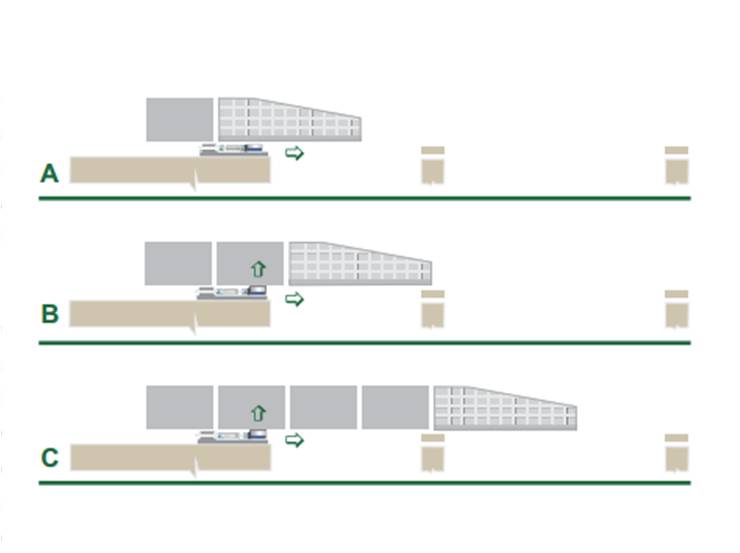

Se distinguen tres métodos fundamentales de ejecución:

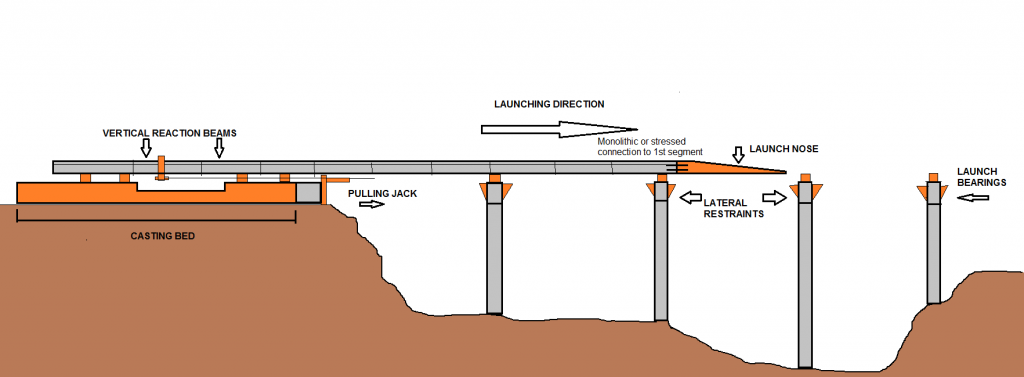

a) Puentes empujados longitudinalmente

Este procedimiento es similar al empleado en los puentes de vigas lanzadas incrementalmente, pero está adaptado a la configuración atirantada. El tablero se construye por tramos en una orilla y se empuja progresivamente hacia el vano principal mediante gatos hidráulicos. Para compensar los momentos negativos en el frente de avance, se coloca una nariz de lanzamiento o una estructura auxiliar ligera.

Durante el empuje, los apoyos provisionales y las torres soportan cargas variables, por lo que es necesario controlar continuamente la tensión en los tirantes y realizar ajustes secuenciales para evitar sobreesfuerzos o deformaciones excesivas. Para ello, se utilizan dispositivos deslizantes de baja fricción, como placas de neopreno-PTFE sobre acero inoxidable o carros rodantes en combinación con gatos sincronizados. Además, se realiza una instrumentación topográfica y extensométrica en tiempo real para controlar la geometría de avance.

Un ejemplo representativo es el puente de la calle Jülicher, en Düsseldorf, donde este sistema se aplicó con éxito, combinando el control hidráulico de las tensiones en los tirantes con el uso de apoyos provisionales sobre las pilas intermedias durante el avance del tablero. El mismo procedimiento se empleó en el puente de la calle Franklin, también en Düsseldorf, siguiendo una metodología constructiva similar.

b) Puentes girados

Cuando las condiciones del terreno o del cauce hacen inviable el empuje longitudinal, se puede recurrir al giro del puente completo o de sus semitableros desde una posición lateral de montaje. El conjunto se apoya temporalmente sobre una articulación o pivote reforzado bajo la torre principal, mientras el extremo libre describe un sector circular hasta alcanzar su posición definitiva.

Durante la maniobra, es fundamental mantener el equilibrio del centro de gravedad y la estabilidad frente al vuelco o la torsión, por lo que suelen emplearse lastres temporales y gatos hidráulicos sincronizados. La precisión se garantiza mediante un control topográfico y de tensiones en los tirantes antes y después del giro.

El puente sobre el canal del Danubio, en Viena, es un ejemplo clásico de dos semipuentes girados hasta su posición final. Otro caso notable es el puente de Ben-Ahin (Père Pire) sobre el río Mosa, en Bélgica, que se construyó por completo en una orilla y se giró alrededor de su pila principal en 1987. La maniobra, que desplazó decenas de miles de toneladas, supuso en su momento un récord europeo por el peso movilizado mediante una rotación controlada. Este puente, construido en 1988, fue en su momento el de mayor masa girada del mundo. La pila tiene 84 metros de altura; el tablero mide 341 metros de largo y pesa 16 000 toneladas. Lo soportan 40 cables en abanico situados en un plano.

c) Puentes ripados transversalmente

El ripado o traslación transversal consiste en construir el puente en su ubicación final y trasladarlo lateralmente mediante sistemas de deslizamiento controlado. Este método requiere alineamientos precisos entre la posición inicial y la definitiva, así como patines o cojinetes de deslizamiento lubricados, que a menudo se combinan con transportadores modulares autopropulsados (SPMT, por sus siglas en inglés) o con gatos de empuje y freno.

El puente de Oberkassel, en Düsseldorf, es un ejemplo representativo de este tipo de maniobra. La estructura principal se desplazó lateralmente desde su zona de ensamblaje hasta el eje del río mediante carros rodantes y guías transversales, bajo una monitorización topográfica en tiempo real que garantizó la precisión del posicionamiento final. El puente tiene una luz principal de 257,75 m y una torre central de 100 m de altura sobre el tablero. Su superestructura metálica, de 35 m de ancho, está formada por una viga cajón de tres células con losa ortótropa.

El ripado presenta ventajas en emplazamientos con suficiente espacio lateral, ya que reduce los trabajos en el cauce y minimiza las afecciones medioambientales o de tráfico. No obstante, exige un estudio detallado del coeficiente de fricción, de las reacciones en los apoyos provisionales y de los esfuerzos transitorios en los tirantes y en las pilas durante el movimiento.

Consideraciones generales

En los puentes atirantados, los movimientos horizontales requieren una planificación constructiva precisa y un análisis estructural temporal que contemple la evolución de las tensiones, las deformaciones y la estabilidad global en cada fase. Es fundamental modelar los estados transitorios y definir procedimientos de tensado, destensado y control geométrico con el apoyo de instrumentación avanzada (celdas de carga, inclinómetros y estaciones totales automatizadas).

En la práctica, estos métodos ofrecen varias ventajas: permiten trabajar en seco y en condiciones controladas, reducen los riesgos laborales y minimizan la interferencia con el entorno. Entre sus principales limitaciones se encuentran el coste de los equipos especializados, la complejidad de las maniobras y la necesidad de personal altamente cualificado.

En resumen, el montaje por movimientos horizontales es una técnica versátil y segura, plenamente consolidada en la ingeniería de puentes moderna, que combina la precisión geométrica con la eficiencia constructiva. Ha demostrado su viabilidad en numerosos puentes atirantados europeos, como los de Düsseldorf, Viena y Ben-Ahin.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.