¿Cuáles son las propiedades clave que distinguen al hormigón para pavimentos de carreteras del hormigón estructural?

El hormigón destinado a pavimentos de carreteras debe ser capaz de soportar tanto el impacto del tráfico como las condiciones climáticas. A diferencia del hormigón estructural, que se centra principalmente en resistir la compresión, los pavimentos de hormigón requieren una alta resistencia a la flexotracción. Esto se debe a que están sometidos a cargas repetidas y a la restricción de contracción de su base, lo que provoca la aparición de fisuras. Por lo tanto, se deben realizar ensayos específicos de flexotracción para controlar su resistencia y la calidad del hormigón para carreteras debe ser superior a la del hormigón de edificación.

¿Qué requisitos de resistencia a la flexotracción y compresión se esperan generalmente para el hormigón de pavimentos?

Para pavimentar carreteras se utilizan hormigones con una resistencia característica a la flexotracción que generalmente se sitúa entre 3,5 y 4,5 MPa a los 28 días. Según la normativa española (PG-3), estos hormigones se designan como HF-3,5, HF-4,0 y HF-4,5. Estas designaciones corresponden aproximadamente a resistencias a la compresión de 25, 30 y 35 MPa a los 28 días, aunque la relación exacta varía en función de los materiales y la dosificación.

¿Qué tipo de cemento se utiliza típicamente en pavimentos de hormigón y qué consideraciones hay sobre su uso?

Generalmente, no se requieren cementos «especiales» para pavimentos de hormigón. Por lo general, se emplean cementos con una resistencia a la compresión de entre 30 y 40 MPa a los 28 días y una dosificación de entre 300 y 350 kg/m³. Se pueden utilizar cementos Portland o cementos con adiciones (como escorias, puzolanas o cenizas volantes), que suelen tener un fraguado más lento, un menor contenido energético y una menor calor de hidratación, por lo que resultan más económicos. Se recomienda utilizar cementos de la clase resistente más baja posible, preferiblemente de 32,5 con resistencia inicial normal (N) y con un alto porcentaje de adiciones activas. No obstante, si se requiere una apertura rápida al tráfico, se pueden utilizar cementos de mayor categoría (42,5 o 52,5) y con alta resistencia inicial (R). Es crucial controlar el uso de grandes volúmenes de adiciones y limitar su contenido al 20 % del cemento, sobre todo en climas fríos.

¿Cuáles son las principales recomendaciones para prevenir fisuras en el hormigón de pavimentos?

Para prevenir la aparición de fisuras en los pavimentos de hormigón, es fundamental tener en cuenta las siguientes recomendaciones:

- Evitar relaciones agua/cemento inferiores a 0,40.

- Impedir el intercambio de humedad con la base y el ambiente mediante una saturación temprana de la base y un curado adecuado.

- Evitar condiciones de restricción elevadas con la base.

- Usar áridos limpios, libres de polvo y saturados.

- Diseñar las mezclas para asegurar una ganancia de resistencia temprana apropiada y una exudación adecuada.

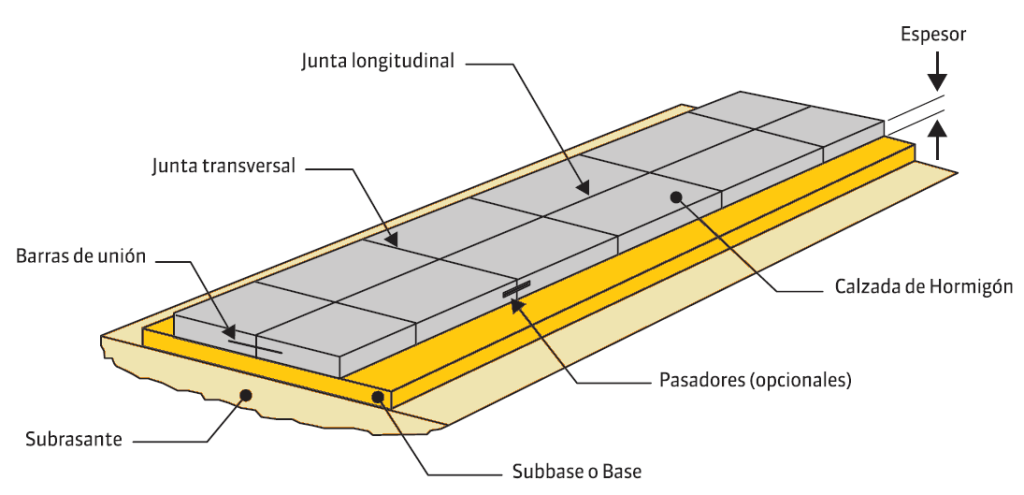

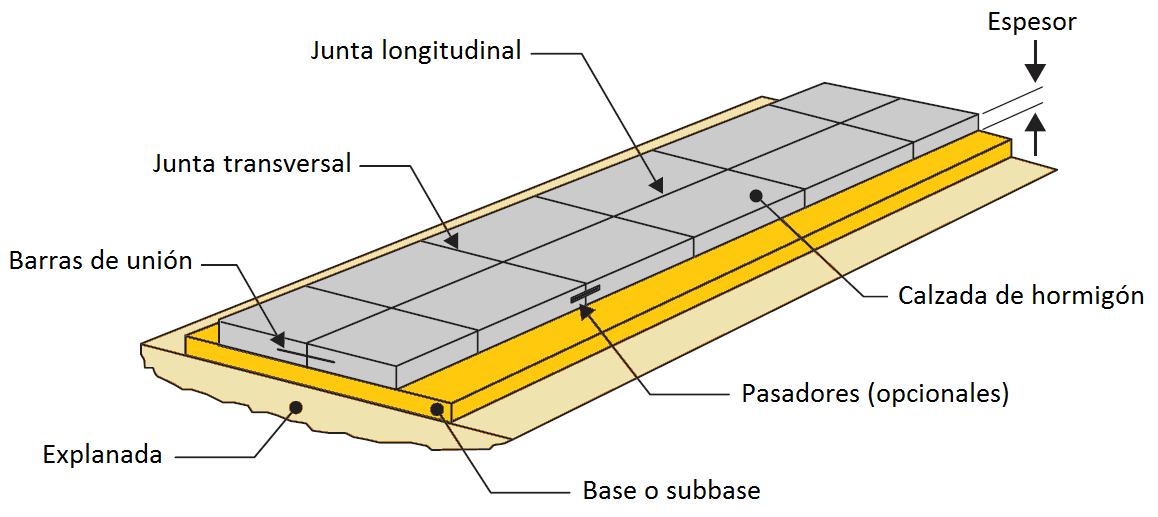

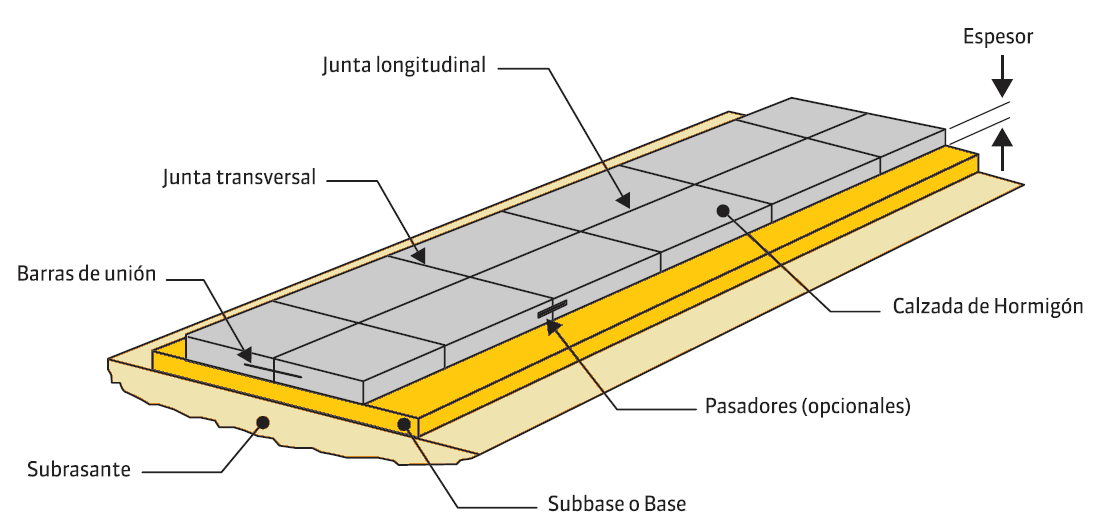

¿Cuáles son los componentes principales de un pavimento rígido de hormigón y cuál es la función de cada uno?

Un pavimento rígido de hormigón se compone de varias capas esenciales:

- Calzada de hormigón: Es la capa superior, que proporciona las características funcionales (drenaje, fricción y regularidad) y gran parte de la capacidad estructural. Actúa como barrera impermeable y su espesor varía en función del tránsito pesado.

- Base: Ubicada debajo de la calzada, proporciona un apoyo continuo, uniforme y estable, que es crucial para la distribución de cargas y para prevenir la erosión en la interfaz losa-apoyo. Es obligatoria en vías con tráfico pesado.

- Subbase: Situada debajo de la base, en la explanada, y su función principal es proporcionar una base uniforme para la colocación de la capa base y constituir una plataforma de construcción. Debe tener capacidad drenante y, por lo general, es necesaria como capa de transición.

- Explanada (subrasante): Es la superficie sobre la que se asienta toda la superestructura del pavimento. Debe tener la resistencia y la regularidad geométrica adecuadas y debe compactarse para soportar la carga de diseño del tránsito.

- Subdrenaje (opcional): Consiste en estructuras destinadas a eliminar rápidamente el agua que se filtra por juntas y fisuras para evitar efectos perjudiciales en la estructura del pavimento.

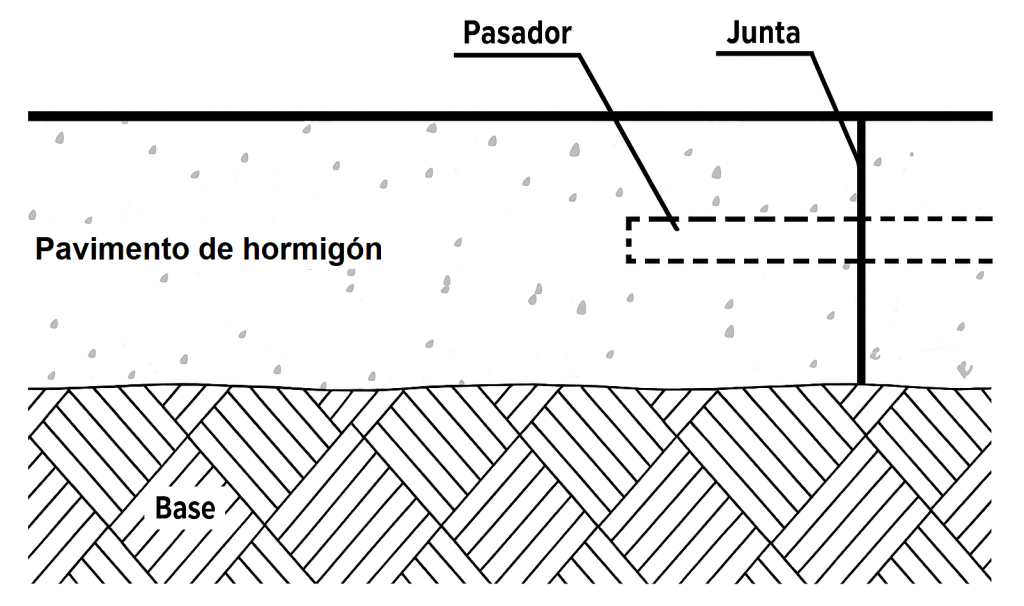

¿Qué papel juegan las juntas en los pavimentos de hormigón y cómo se gestiona la transferencia de carga entre las losas?

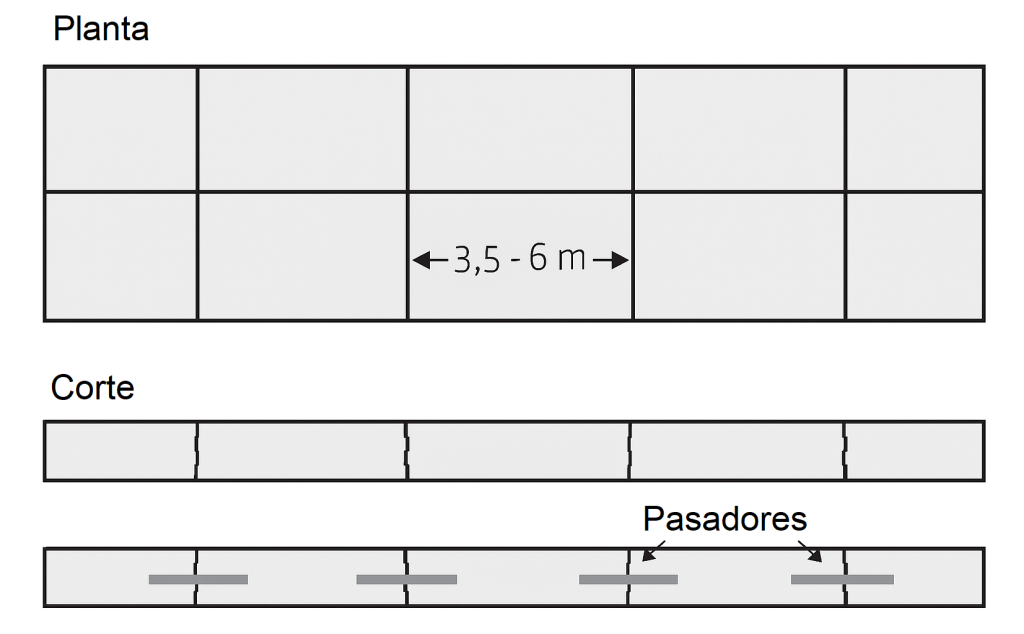

Las juntas son esenciales para determinar las dimensiones de las losas del pavimento y controlar la aparición de fisuras en las etapas iniciales y durante su uso. Existen juntas de contracción, que debilitan la sección, y juntas de construcción, que se moldean. El aserrado es el método más común para crearlas y debe realizarse antes de que aparezcan las fisuras, pero no demasiado pronto para evitar daños. Se recomienda sellarlas.

La transferencia de carga, es decir, la capacidad de una junta para transmitir una parte de la carga aplicada de una losa a la adyacente, se logra principalmente de dos maneras:

- Trabazón de áridos: Se produce entre las caras de la fisura que se desarrolla debajo de la junta.

- Pasadores: Son barras de acero lisas que se colocan en las juntas transversales. Ayudan a disminuir tensiones y deflexiones, reducen el escalonamiento, el bombeo y la rotura de esquinas sin restringir el movimiento horizontal.

En algunos casos, es posible utilizar ambas técnicas conjuntamente para lograr una transferencia óptima.

¿Por qué es importante el uso de inclusores de aire en el hormigón para pavimentos en ciertas zonas?

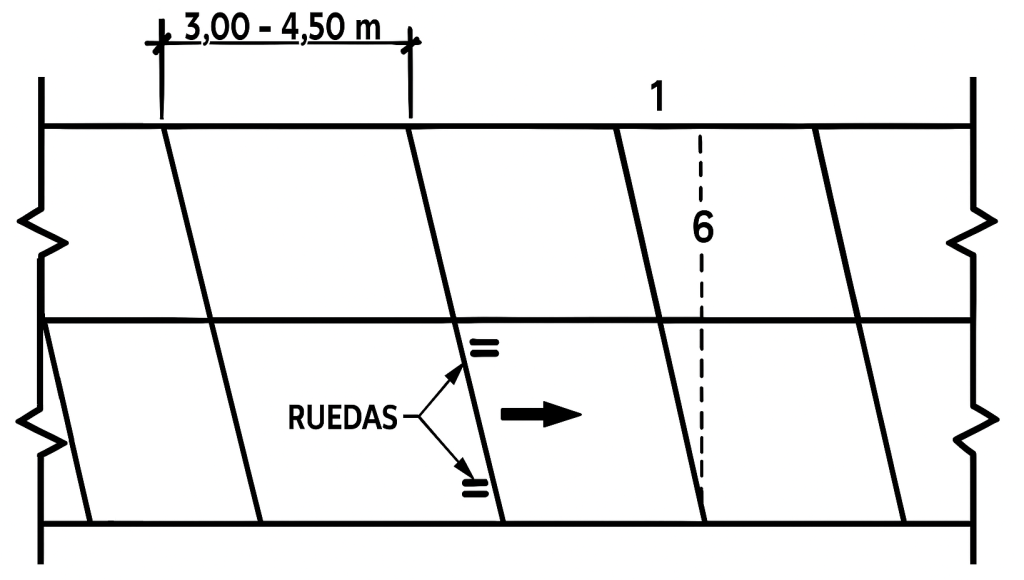

En zonas donde se producen nevadas o heladas, es obligatorio añadir un inclusor de aire al hormigón. Estos aditivos crean poros microscópicos que actúan como «cámaras de expansión». De este modo, el agua del hormigón puede congelarse y aumentar de volumen sin causar desconchados ni daños durante las heladas. Además de proteger contra el daño por hielo, los aditivos aireantes también tienen un efecto plastificante y mejoran la tixotropía del hormigón fresco, lo que ayuda a evitar el desgaste de los bordes del pavimento durante su construcción con encofrados deslizantes. Es crucial controlar el nivel de aire ocluido, que debe situarse entre el 4,5 % y el 6 % en volumen, para evitar pérdidas de resistencia.

¿Qué importancia tienen los arcenes en la estructura de un pavimento de hormigón y qué otras alternativas existen para mejorar el soporte en los bordes?

Aunque no forman parte de la estructura principal de la calzada, los arcenes son fundamentales para el soporte de los bordes de los pavimentos de hormigón. Si el arcén está pavimentado con hormigón, la calzada puede transferir parte de las cargas a su estructura, lo que reduce las tensiones y deflexiones del pavimento principal. Además, minimizan la infiltración de agua desde la superficie. Otras alternativas estructurales que también contribuyen significativamente a mejorar el soporte en los bordes son la incorporación de bordillos (especialmente en pavimentos urbanos) y la ejecución de sobreanchos de calzada.

Referencias:

IECA (2012). Firmes de hormigón en carreteras. Guías técnicas. Firmes y explanadas.

KRAEMER, C.; MORILLA, I.; DEL VAL, M.A. (1999). Carreteras II. Explanaciones, firmes, drenaje, pavimentos. Universidad Politécnica de Madrid, Madrid.

YEPES, V. (2023). Maquinaria y procedimientos de construcción. Problemas resueltos. Colección Académica. Editorial Universitat Politècnica de València, 562 pp. Ref. 376. ISBN 978-84-1396-174-3

Curso:

Curso de fabricación y puesta en obra del hormigón.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.