Una opción interesante frente a la compra de maquinaria consiste en alquilar las máquinas más comunes y disponibles en el mercado. El alquiler permite reducir el tiempo de inactividad en las obras y evitar tener máquinas paradas en momentos de recesión. Por otro lado, la competencia existente entre las empresas dedicadas al alquiler permite encontrar buenos precios.

También hay otras motivaciones que aconsejan el alquiler frente a la compra: la falta de recursos financieros suficientes en la empresa, una cartera reducida o heterogénea de obras, la dispersión geográfica de las obras, el bajo uso de las máquinas o la falta de mano de obra cualificada. De forma similar al alquiler, existen pequeños subcontratistas que cuentan con máquinas y subcontratan parte de la obra (voladura, movimiento y compactación de tierras, extensión de firme, etc.).

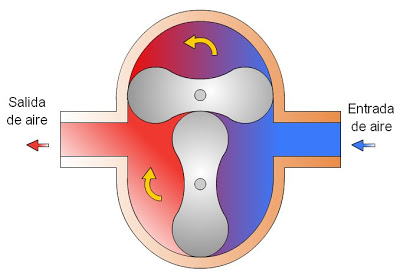

El alquiler puede realizarse con conductor (maquinaria de movimiento de tierras, compactación, etc.) o sin conductor (generadores eléctricos, compresores, etc.). El periodo de alquiler puede ser por horas o por varios meses. También se puede facturar por horas de funcionamiento o de permanencia en obra.

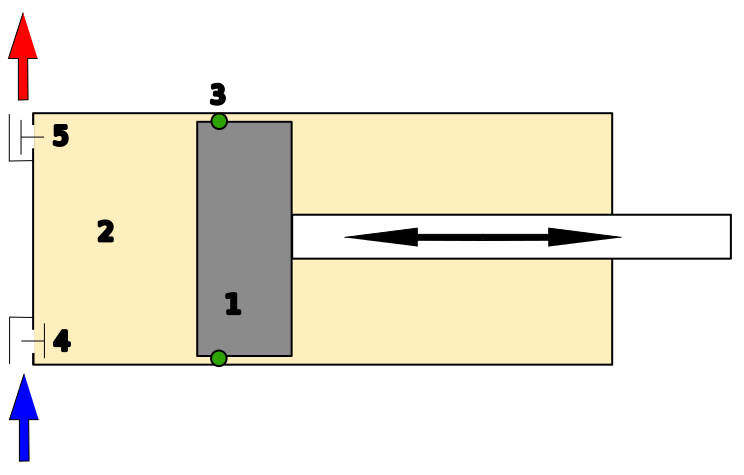

En la Figura 2 se representa la influencia del coste de la maquinaria según su utilización. El alquiler resulta interesante siempre que los costes lo aconsejen, lo cual está relacionado con un bajo grado de utilización de la maquinaria. En empresas pequeñas o medianas, se puede considerar el alquiler de una máquina cuando no se superen las 1000 horas de trabajo anuales.

Referencias:

PELLICER, E.; YEPES, V.; TEIXEIRA, J.C.; MOURA, H.P.; CATALÁ, J. (2014). Construction Management. Wiley Blackwell, 316 pp. ISBN: 978-1-118-53957-6.

YEPES, V. (1997). Equipos de movimiento de tierras y compactación. Problemas resueltos. Colección Libro Docente nº 97.439. Ed. Universitat Politècnica de València. 256 pág. Depósito Legal: V-4598-1997. ISBN: 84-7721-551-0.

YEPES, V. (2022). Gestión de costes y producción de maquinaria de construcción. Colección Manual de Referencia, serie Ingeniería Civil. Editorial Universitat Politècnica de València, 243 pp. Ref. 442. ISBN: 978-84-1396-046-3

YEPES, V. (2023). Maquinaria y procedimientos de construcción. Problemas resueltos. Colección Académica. Editorial Universitat Politècnica de València, 562 pp. Ref. 376. ISBN 978-84-1396-174-3

Curso:

Curso de gestión de costes y producción de la maquinaria empleada en la construcción.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.