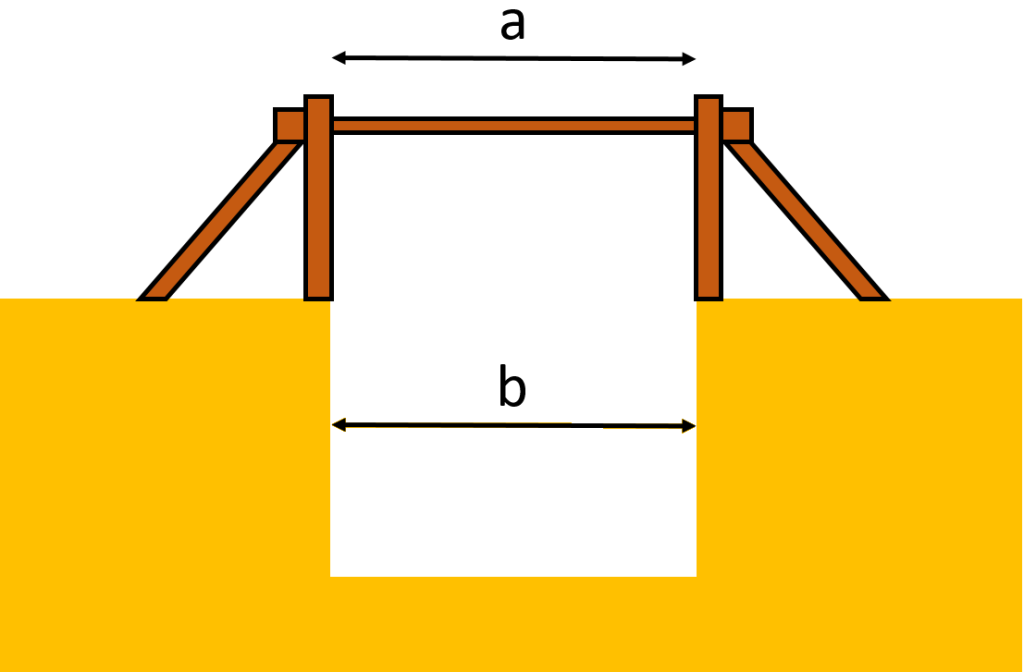

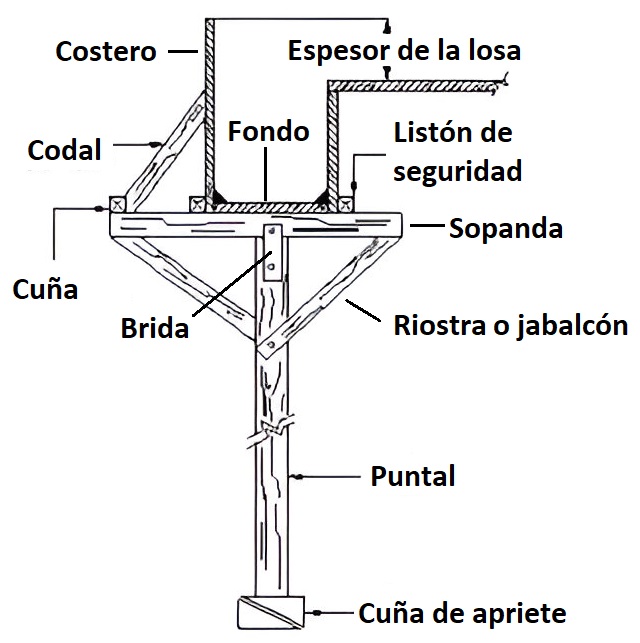

Una vez retirados los encofrados de los pilares y muros, se procede con el encofrado de las vigas. En edificación, estas vigas pueden ser planas o colgadas, en función de si el canto es el mismo o mayor al del forjado correspondiente, o vigas de borde del forjado. En la Figura 1 se presenta el encofrado tradicional de madera de una viga de cuelgue. Durante muchos años, este sistema ha sido ampliamente utilizado y todavía hoy en día se emplea en obras pequeñas o cuando la geometría de la estructura no permite la aplicación de sistemas más modernos. No obstante, se describe a continuación sus características y procedimiento constructivo.

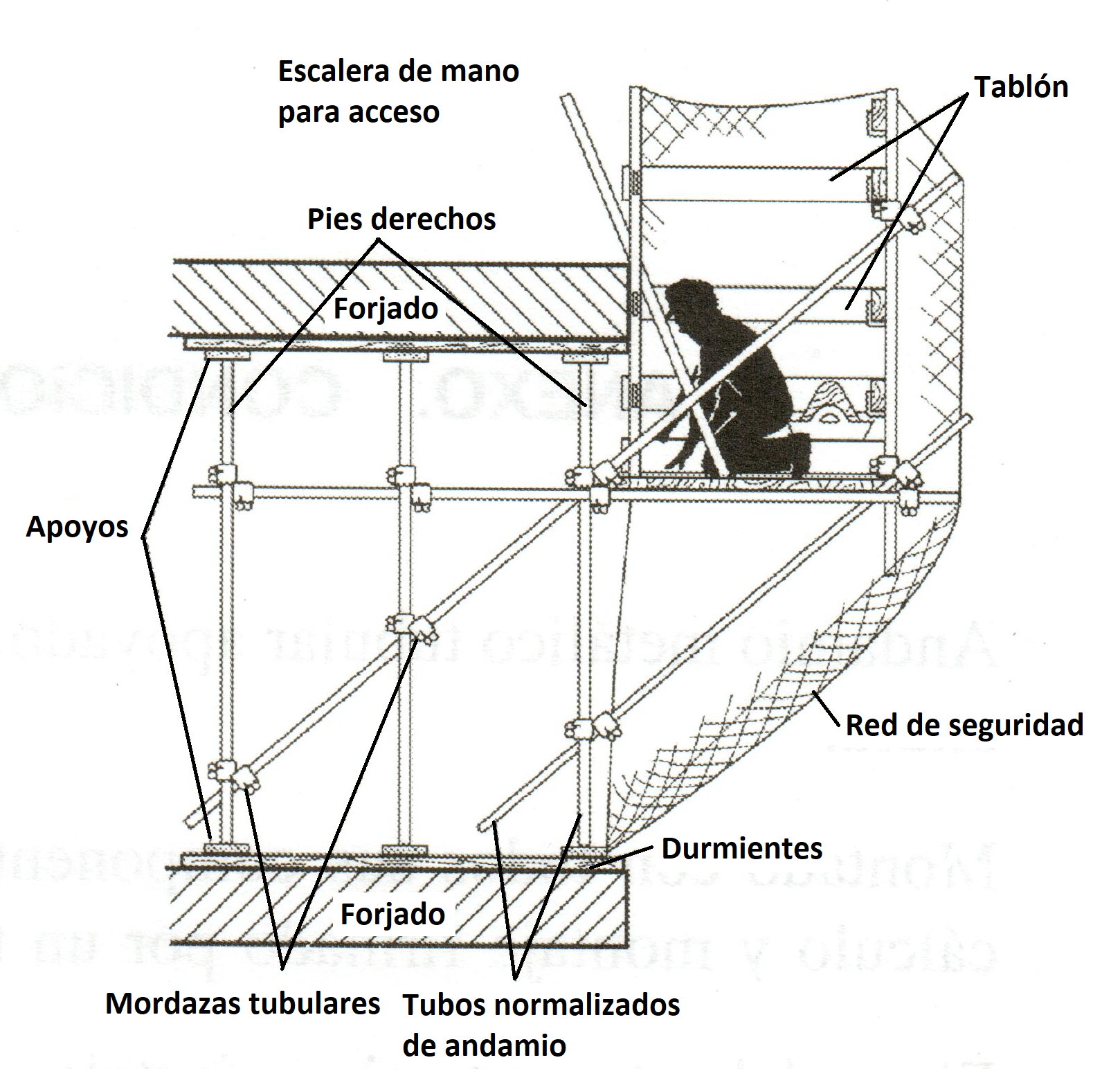

Se empieza instalando los puntales o pies derechos que sustentarán el encofrado. Estos se ajustan a nivel con el suelo mediante cuñas de madera. Es fundamental evitar el uso de piedras, cartón u otros materiales débiles, ya que podrían ceder bajo la carga que deben soportar. Normalmente, la distancia entre estos pies derechos es, como máximo, de 90 cm, aunque la separación depende de la resistencia a la flexión y la fecha admisible de las tablas que constituyen los fondos o por la capacidad de carga de los puntales. Estos puntales también podrían ir conectados con riostras laterales. No se aconseja que estos pies derechos estén formados por piezas de madera empalmadas.

Las sopandas que soportan el fondo suelen colocarse de forma horizontal para garantizar la estabilidad de los puntales, a pesar de que si estuvieran de canto mejorarían su resistencia a flexión. Además, los tableros se clavan y se apoyan de manera más eficaz sobre los tablones en esta posición. La limitación en cuanto a su capacidad para resistir los esfuerzos de flexión se resuelve agregando más puntales.

El fondo de la viga generalmente se forma con tablas cepilladas de unos 5 cm de espesor y con el ancho que requiera la viga. Este fondo debe estar recortado entre los dos largueros para facilitar su desmontaje, el cual se realiza en dos etapas. En la primera fase, al día siguiente del vertido del hormigón, se eliminan los largueros, riostras, tablones de apoyo y travesaños, manteniendo los puntales, caballetes y fondos hasta que el hormigón adquiera la resistencia mínima necesaria para soportar las cargas previstas.

Los tablones o tableros de los costados, que sirven para dar forma a la sección de la viga, cuentan con espaciadores de madera y pasadores de alambre para garantizar que el ancho de la viga se mantiene durante el hormigonado.

Las cabezas de los pilares se rodean con un collarín compuesto por cuatro tablas, con el fin de igualar el nivel final de la viga o el forjado, ya que se deja un espacio de aproximadamente 5 cm debajo del hormigón del pilar para evitar interferencias con la colocación de las armaduras de la viga.

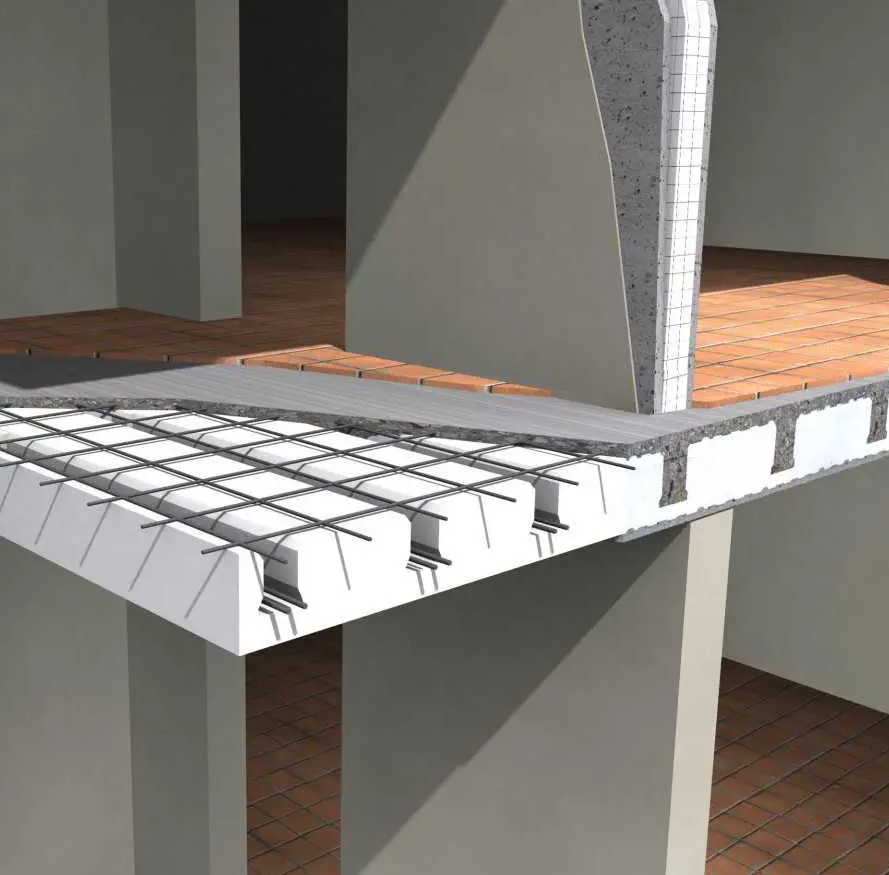

En la Figura 2 se muestra el encofrado de una viga de borde. Las vigas y el forjado se hormigonan simultáneamente. Sobre los largueros de las vigas se disponen unos tablones horizontales que sirven de soporte para los extremos de las viguetas, a menudo denominados “barberos”, ya que también actúan como parte del fondo del encofrado para el hormigón que rodea dichos extremos de vigueta.

Los tableros de madera monocapa han empezado a sustituir a los tablones para los fondos del encofrado. Para esto, en lugar de cabeceros, se deben colocar dos sopandas (tablones de madera utilizados como vigas y sostenidos por una fila de puntales) a lo largo de toda la viga. Sobre estas sopandas se fijan los tableros en fila, que sobresalen por los laterales, y luego se montan los costeros encima. Sin embargo, esta disposición dificulta el desmontaje de los costeros. Es esencial recuperar los tableros y la mayor parte de la madera lo más pronto posible para su reutilización.

Una solución simple consiste en intercalar tablas entre cada dos o tres tableros. De este modo, al desmontar el encofrado de la viga, se recupera todo el material, excepto las tablas intercaladas, que se dejan para apuntalar la viga. Se utiliza un puntal que se reposiciona en el centro de cada tabla hasta que el hormigón alcance su resistencia adecuada.

Los sistemas actuales reemplazan los tablones con sopandas metálicas o tubos de acero de sección cuadrada o rectangular. Estos suelen incluir una tira de madera en su parte superior para clavar los tableros. Otros modelos presentan guías metálicas que aseguran los tableros para evitar desplazamientos. Este sistema de encofrado, conformado por tableros, sopandas metálicas y puntales, no solo se utilizan en vigas, sino en forjados completos.

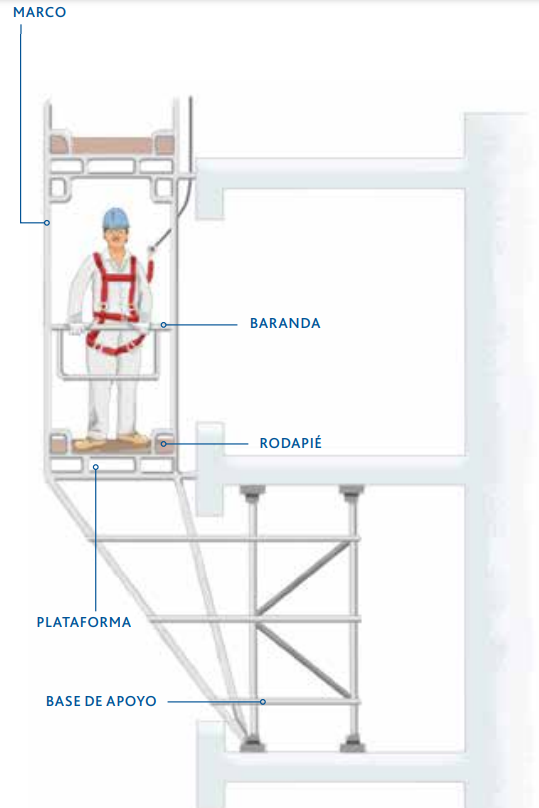

El encofrado metálico para vigas de cuelgue ofrece un montaje sencillo y resuelve los desafíos asociados al uso de madera y encofrados no recuperables para vigas. Está compuesto por elementos fabricados con un marco de acero reforzado y una superficie fenólica para encofrar. Con este sistema, se facilita un proceso de encofrado de vigas organizado, seguro y rentable, diseñado específicamente para reducir el tiempo y mejorar la calidad del trabajo de encofrado y desencofrado de las vigas.

Estos encofrados modulares se manipulan fácilmente por los operarios (peso más grande del panel es de 18 kg), soportando hasta 25 kN/m2. Además, el sistema contempla el apuntalamiento necesario para realizar desencofrados parciales sin afectar los puntales que sostienen la estructura hasta que alcance su resistencia total. Esto permite no solo recuperar los laterales y parte de los fondos de las vigas, sino también incluye consolas para el vaciado de la estructura. Esto facilita que los operarios trabajen cómoda y seguramente, sin la necesidad de agacharse o colgarse, manteniendo una postura ergonómica adecuada.

Os paso a continuación un par de vídeos de encofrados modulares para vigas de cuelgue y un folleto explicativo. Espero que os sean de interés.

Referencias:

AFECI (2021). Guía sobre encofrados y cimbras. 3ª edición, Asociación de fabricantes de encofrados y cimbras, 76 pp.

ANDECE (2020). Guía técnica. Elementos prefabricados de hormigón para obras de ingeniería civil, 86 pp.

CALAVERA, J. et al. (2004). Ejecución y control de estructuras de hormigón. Intemac, Madrid, 937 pp.

MEDINA, E. (2014). Construcción de estructuras de hormigón armado en edificación. 3ª edición, Biblioteca Técnica Universitaria, Bellisco Ediciones, Madrid, 502 pp.

PEURIFOY, R.L. (1967). Encofrados para estructuras de hormigón. McGraw-Hill y Ediciones Castillo, Madrid, 344 pp.

RICOUARD, M.J. (1980). Encofrados. Cálculo y aplicaciones en edificación y obras civiles. Editores Técnicos Asociados, S.A. Barcelona, 312 pp.

YEPES, V. (2023). Maquinaria y procedimientos de construcción. Problemas resueltos. Colección Académica. Editorial Universitat Politècnica de València, 562 pp. Ref. 376. ISBN 978-84-1396-174-3

YEPES, V. (2024). Estructuras auxiliares en la construcción: Andamios, apeos, entibaciones, encofrados y cimbras. Colección Manual de Referencia, serie Ingeniería Civil. Editorial Universitat Politècnica de València, 408 pp. Ref. 477. ISBN: 978-84-1396-238-2

Cursos:

Curso de fabricación y puesta en obra del hormigón.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.