En esta entrada continuamos divulgando los aspectos básicos de la construcción de puentes viga de hormigón pretensado, a partir de otros artículos anteriores anteriores sobre esta misma temática.

Uno de los ingenieros que más contribuyó al desarrollo del hormigón armado y que tuvo una actuación más destacada en el origen y desarrollo del hormigón pretensado fue el francés Freyssinet. Sin embargo, no fue hasta después de la Segunda Guerra Mundial cuando los puentes de hormigón pretensado adquirieron toda su potencia y se desarrollaron. El hormigón pretensado ha demostrado sus ventajas económicas y técnicas tanto para puentes de luces medias (vigas prefabricadas, por ejemplo) como para grandes luces (puentes empujados y atirantados, entre otros). El récord mundial de luz para un puente en cajón de hormigón pretensado es de 330 metros en Shibanpe (China), terminado en 2005.

Tal es la importancia de que el proceso de construcción de un puente sea sencillo y económico, que los puentes viga se clasifican en función de dichos procedimientos. En general, se pueden construir los puentes in situ, con piezas prefabricadas o de forma mixta. Además, salvo que el puente sea muy pequeño, los puentes viga se construyen por partes, bien en subdivisiones longitudinales (vigas independientes que se unen mediante una losa, por ejemplo) o en subdivisiones transversales (dovelas de sección completa, que dan lugar a una gran variedad de métodos constructivos).

Los procedimientos constructivos de los puentes viga de hormigón pretensado se pueden clasificar en: (a) construcción sobre cimbra, (b) construcción por voladizos sucesivos y (c) construcción por traslación horizontal o vertical.

1. Construcción sobre cimbra

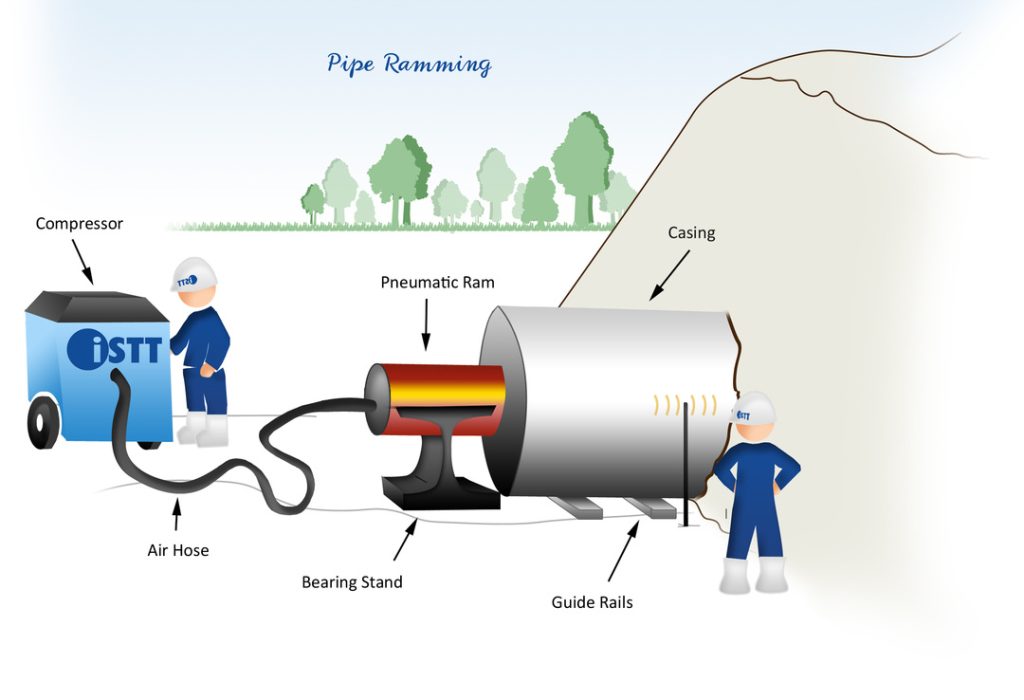

Un puente viga de hormigón pretensado puede construirse sobre una cimbra hormigonando «in situ» o bien con dovelas prefabricadas. Las cimbras pueden apoyarse directamente sobre el suelo o ser cimbras móviles autoportantes.

La cimbra también puede emplearse en la construcción con dovelas prefabricadas. Las dovelas se montan sobre la cimbra y se unen entre sí mediante juntas húmedas (ejecutadas con mortero) o bien juntas secas (adosando las dovelas y pegándolas normalmente con resina epoxi). Posteriormente, se solidarizan las piezas mediante un pretensado.

Las luces cubiertas por la construcción sobre cimbra oscilan entre 20 y 50 metros. Por encima de los 20 metros, se recomienda reducir el peso propio de la losa con voladizos laterales o con aligeramientos. Por encima de los 25 metros, sería conveniente adoptar una variación longitudinal de la inercia. Por encima de los 20 metros, la competitividad frente a las vigas prefabricadas solo se justifica si las condiciones de ejecución permiten abaratar el encofrado. Se pueden alcanzar mayores luces (por encima de los 100 metros) con losas hormigonadas «in situ» de secciones en cajón.

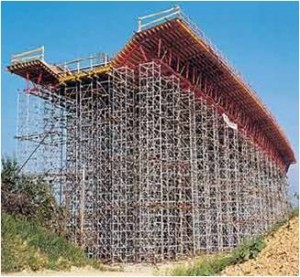

1.1 Cimbra apoyada sobre el terreno

En la actualidad, se utilizan encofrados metálicos reutilizables, de fácil montaje y desmontaje. En el caso de cimbras altas, se emplean apoyos de gran capacidad y vigas trianguladas de gran canto. Se trata de cimbras huecas que permiten el paso de vehículos durante la construcción del puente. Las losas aligeradas construidas sobre cimbra convencional tienen un campo económico de luces entre los 10 y 40 metros. Con sección celular, el campo óptimo oscila entre los 30 y los 90 metros.

1.2 Cimbras autoportantes

Las cimbras autoportantes suelen utilizarse en puentes con muchos vanos de luces moderadas. Se trata de una viga metálica que se apoya en las pilas del puente y que permite construir completamente uno o varios vanos. Posteriormente, la cimbra se traslada horizontalmente y se apoya en las pilas del puente hasta el vano siguiente. Este procedimiento permite un ritmo de construcción elevado, similar al de las vigas prefabricadas.

En ocasiones, se ha sustituido la viga auxiliar bajo el tablero por un procedimiento de suspensión con pórticos móviles. La secuencia de las operaciones requiere que la parte trasera del pórtico de avance esté apoyada sobre el tablero construido previamente, y que el otro apoyo se encuentre en la pila siguiente, sobre una base provisional que se suprime posteriormente y se hormigona con el tablero. La viga central de todo el conjunto se extiende sobre dos tramos completos para facilitar el avance por etapas.

La amortización de estos medios exige aproximadamente cuatro usos de los mismos en obras de similares características con longitudes superiores a los 300 metros, aunque el contratista también tiene la opción de alquilar estos equipos posteriormente.

La principal ventaja de este sistema frente al de avance por voladizos sucesivos es que permite ahorrar en pretensado al no crear en la estructura construida esfuerzos de voladizo durante las sucesivas fases de la obra.

Los vanos abordables por este método oscilan alrededor de los 40 metros, para conseguir resultados económicamente competitivos. Se puede duplicar la luz empleando atirantamientos o apoyos provisionales intermedios.

2 Construcción por voladizos sucesivos

La construcción por dovelas, prefabricadas o ejecutadas «in situ», que avanzan en voladizo sobre las ya erigidas, es un procedimiento muy adecuado para las grandes luces o cuando las pilas son muy altas. Las dovelas prefabricadas se izan con medios de elevación potentes y se unen a las anteriores. Si se ejecutan in situ, existe un carro de avance que se apoya en las dovelas anteriores. La estabilidad de cada etapa se asegura con el pretensado de cables.

El primer puente construido mediante voladizos sucesivos fue el de Santa Catalina, sobre el río Peixe, cerca de Herval (Brasil), en el año 1931. Su autor fue el ingeniero Baumgarten. Se trata de un puente de hormigón armado de dintel continuo de tres vanos, con 68 metros de luz en el central. En 1951, Finsterwalder aplicó esta tecnología, que ya incluía el pretensado, en el puente de Balduinstein, sobre el río Lahn, con 62,10 metros de luz libre. En España, esta tecnología se empleó por primera vez en los puentes de Almodóvar (1962) y Castejón (1968), según aparece en Fernández Casado et al. (1970).

En la construcción con dovelas prefabricadas se pueden distinguir tres etapas (ver Pérez Fadón, 1990). La primera generación, de los años sesenta, se caracteriza por el uso de juntas de mortero de cemento, llave única a cortante y cables anclados en la propia junta. La segunda se caracteriza por la prefabricación conjunta, el empleo de resinas epoxi en las juntas, las llaves múltiples para el cortante y el anclaje de los cables en el interior de la dovela en unos bloques dispuestos al efecto. La tercera generación, iniciada en Francia, emplea el pretensado exterior y las almas de celosía (puente de Bubiyán en Kuwait, 1983).

La construcción por voladizos sucesivos puede realizarse con una única dirección de avance, la denominada construcción evolutiva, o bien con crecimiento simétrico del tablero a ambos lados de las pilas, voladizos compensados. En el primer caso, se suprime uno de los inconvenientes de la progresión simétrica del tablero, con la consecuente multiplicación de equipos (uno por cada frente de avance) o su traslado.

El campo habitual de aplicación de los puentes construidos por voladizos sucesivos abarca luces de entre 50 y 150 metros. Sin embargo, y de forma excepcional, pueden encontrarse puentes con luces de 250 metros construidos por voladizos sucesivos con dovelas atirantadas de forma provisional. Entre los 30 y 50 metros de luz, tampoco es muy habitual. A partir de los 200 metros, los puentes atirantados entran en competencia.

3 Construcción por traslación horizontal o vertical

Se construye el puente, total o parcialmente, fuera de su posición definitiva y después se traslada a su posición final. Dentro de esta familia de procedimientos constructivos, se puede distinguir la construcción de puentes con vigas prefabricadas, los puentes empujados, los puentes girados y los trasladados por flotación. Asimismo, una vez colocada una parte del puente en su posición definitiva, este puede servir de apoyo para completar la sección mediante la construcción in situ o con elementos prefabricados del resto de elementos (por ejemplo, el hormigonado de la losa sobre vigas prefabricadas).

3.1 Puentes de vigas prefabricadas

La industrialización de la fabricación de vigas de hormigón pretensado permite la construcción de puentes de tramos simples. Se trata de vigas de sección normalmente en T, en I o incluso en cajón, que permiten un intervalo amplio de luces. Los cantos de estas secciones varían según la luz y la disponibilidad de elementos prefabricados en el mercado, entre L/18 y L/23. La luz óptima se sitúa entre los 30 y 40 metros, puesto que por encima de los 50 metros los medios auxiliares de colocación deben estar ampliamente sobredimensionados. De forma excepcional, podría llegarse a los 70 metros de luz. Esta tipología resulta de gran interés cuando el número de vigas a colocar es elevado (al menos 40).

Sobre las vigas prefabricadas se coloca una losa de entre 15 y 20 cm de espesor. Este elemento, además de aumentar el tamaño de la sección, cumple la función de rigidizar la superestructura en sentido vertical para repartir las cargas y en sentido horizontal para evitar movimientos relativos entre las vigas y hacer las veces de diafragma rígido. Estas losas se construyen normalmente in situ, aunque también pueden ser prefabricadas (ver Burón et al., 2000).

En ocasiones, también se necesita un diafragma que proporcione rigidez lateral a las vigas y a la superestructura en general. Estos se colocan en los extremos del puente y en puntos intermedios. Los diafragmas intermedios tienen como función primordial restringir el pandeo lateral de las vigas principales, garantizando el trabajo en conjunto y un adecuado funcionamiento a flexión.

Para luces muy pequeñas (inferiores a 8 metros), pueden emplearse vigas prefabricadas de sección rectangular aligerada. Con luces entre 6 y 20 metros, las vigas de sección en «pi» son el tipo de sección óptimo. Cuando las luces están comprendidas entre los 10 y 25 metros, la sección T es muy efectiva. Para luces mayores, son más eficientes las secciones en I (rango útil entre 15 y 35 metros) o en cajón con aletas (entre 20 y 40 metros).

En particular, las vigas en cajón con alas o voladizos laterales deben su gran eficiencia a los siguientes factores: (1) una mayor rigidez torsional que, en la mayoría de los casos, evita el uso de diafragmas intermedios; (2) un ancho inferior que permite albergar más torones y, así, proporcionar una mayor excentricidad al pretensado, lo que aumenta los esfuerzos y el momento resistente de la sección; (3) la presencia de las alas elimina la necesidad de usar una cimbra para hormigonar la losa, lo que permite un canto menor (unos 15 cm) en comparación con el requerido por una viga I (unos 18 cm).

Las secciones prefabricadas tipo cajón de grandes dimensiones, de una sola pieza o en dovelas, son muy eficientes debido a su bajo peso y a su rigidez. Estas secciones se emplean en puentes atirantados y empujados. En ocasiones, presentan un doble pretensado, uno longitudinal y otro transversal, este último para resistir la flexión de las alas.

Las vigas prefabricadas también pueden dar lugar a tipologías hiperestáticas si se les da continuidad mediante un postesado posterior que las una al resto de la estructura. Por ejemplo, en un tramo de 58 metros de luz, se utilizaron vigas prefabricadas en cajón para un tramo de tren de alta velocidad (Millanes et al., 2002).

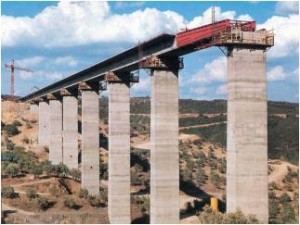

3.2 Tableros empujados

El procedimiento consiste en fabricar o montar el tablero detrás del estribo y, a continuación, empujarlo deslizándolo sobre las pilas hasta alcanzar su posición definitiva al llegar al otro estribo. Este tablero también puede estar compuesto por dovelas prefabricadas u hormigonadas in situ. El método del empuje ha permitido resolver satisfactoriamente la construcción de puentes sobre obstáculos importantes situados por debajo del tablero. Este procedimiento es particularmente ventajoso en los puentes muy largos, pues permite aplicar la construcción industrializada. Según Pérez-Fadón (2004), esta es rentable a partir de los 600 metros de longitud.

Este sistema constructivo fue desarrollado en la segunda mitad del siglo XIX para ubicar en su situación definitiva grandes viaductos metálicos de celosía. De hecho, la ligereza de los tableros metálicos y mixtos es una ventaja frente a los de hormigón, mucho más pesados. Sin embargo, es habitual la construcción de estos puentes con hormigón pretensado. En particular, los puentes de ferrocarril son estructuras idóneas para construirlas mediante empuje, pues han de soportar, además de su peso propio, unas cargas de servicio elevadas que obligan a dimensionar secciones con una gran capacidad resistente. Al construir el puente, en el que solo actúa el peso propio, es posible aprovechar el exceso de capacidad sin sobredimensionar la estructura.

El primer viaducto de hormigón empujado fue el Puente de Ager, en Austria, terminado en 1959, donde se usaban dovelas cortas prefabricadas. Sin embargo, muchos autores citan el puente sobre el río Carona (Venezuela), terminado en 1963, de Leonhardt y Baur como iniciadores de esta técnica con el hormigón. Posteriormente, se consolidó el método de dovelas largas hormigonadas «in situ» en una instalación industrializada que se monta detrás del estribo, aunque sigue siendo habitual el empleo de dovelas de entre 10 y 25 metros de longitud, tanto fabricadas «in situ» como prefabricadas.

Millanes y Matute (1999) describen la construcción de un viaducto con un tramo continuo singular compuesto por dos vanos de 40 metros y un vano central de 80 metros que se construyó mediante el lanzamiento de las vigas con un carro. Se emplearon dos pilas provisionales y se tesó la losa para darle continuidad antes de eliminar dichas pilas.

El campo de luces óptimo para los tableros empujados se encuentra entre los 30 y 60 metros, aunque, de forma excepcional, dicho intervalo se amplía desde los 20 a los 90 metros.

3.3 Puentes girados

Constituye una alternativa a la traslación longitudinal del tablero, en la que el giro se efectúa tras construir el puente, generalmente en la orilla de un río. Una opción consiste en construir un semipuente en cada lado y luego girarlos sobre las pilas hasta situarlos en prolongación y cerrar la clave, o bien construir la totalidad en una orilla y girarlo apoyando la punta en una barcaza o llevándolo en voladizo.

3.4 Puentes trasladados por flotación

Supone un método constructivo empleado con frecuencia en zonas marítimas o grandes ríos. Consiste en trasladar las vigas por flotación y luego izararlas con grandes grúas flotantes o con gatos.

Con este procedimiento se han elevado grandes vigas, como en el caso del puente Nanco del puerto de Osaka (Japón): un puente cantilever construido en 1974 con una viga central de 186 metros y 4500 toneladas, que se llevó por flotación y se elevó mediante cables. El puente de Ohshima, también en Japón, es una viga continua triangulada de 200+325+200 metros de luz, una de las mayores del mundo, que se montó en tres partes mediante unas grúas flotantes gigantes con capacidad de 3000 toneladas, empalmándose in situ.

Sin embargo, las obras de hormigón pretensado se reducen a vanos de 56 metros de luz y 22 metros de ancho, como el cajón bicelular de los vanos laterales del viaducto Jamestown-Verrazzano, en Rhode Island (Estados Unidos). En primer lugar, se montaba la dovela sobre la pila y, después, el vano completo, subiéndolo mediante gatos de pretensado.

Referencias

- AGUILÓ, M. (2003). Cien años de diseño de puentes. Revista de Obras Públicas, 3438: 27-32.

- ASENCIO, J. (1990). Algunas artes o técnicas en la construcción de puentes. Primera parte. Sigma. Revista editada por la Dirección Técnica de Dragados y Construcciones, 1:7-34.

- ASENCIO, J. (1990). Algunas artes o técnicas en la construcción de puentes. Segunda parte. Sigma. Revista editada por la Dirección Técnica de Dragados y Construcciones, 2:9-42.BURÓN, M.; FERNÁNDEZ-ORDOÑEZ, D.; PELÁEZ, M. (2000). Tableros prefabricados para puentes de ferrocarril. Revista Técnica Cemento Hormigón, 813: 802-810.

- FERNÁNDEZ-CASADO, C. (1965). Puentes de hormigón armado pretensado. Editorial Dossat. Madrid

- FERNÁNDEZ-CASADO, C.; MANTEROLA, J.; FERNÁNDEZ-TROYANO, L. (1970). Construcción de puentes por voladizos sucesivos mediante dovelas prefabricadas. Revista de Obras Públicas, 3063: 715-730.

- FERNÁNDEZ-CASADO, C.; MANTEROLA, J.; FERNÁNDEZ-TROYANO, L. (1983). Viaductos de las autopistas AU-1 y AU-6 en Buenos Aires. Hormigón y Acero, 146.

- FERNÁNDEZ-TROYANO, L. (1999). Tierra sobre el agua. Visión histórica universal de los puentes. Colegio de Ingenieros de Caminos, Canales y Puertos. Colección de Ciencias, Humanidades e Ingeniería, nº 55. 1ª Edición. Madrid, 798 pp. ISBN: 84-380-0148-3.

- GERWICK, B. C. (1997). Construction of Prestressed Concrete Structures. Wiley-IEEE. 616 pp. ISBN: 0471181137.

- GRATTESAT, G. (1981). Concepción de puentes. Tratado general. Editores Técnicos Asociados, S.A. Barcelona, 495 pp. ISBN: 84-7146-226-5.

- HARDING, J.E.; PARKE, G.A.R.; RYALL, M.J. (2000). The Manual of Bridge Engineering. Thomas Telford. Great Britain, 1012 pp. ISBN: 0727725912.

- HARRIS, F. (1992). Maquinaria y métodos modernos en construcción. Bellisco e Hijos Librería Editorial. 1ª Edición española. Madrid, 568 pp. ISBN: 84-85198-57-3.

- LLAGO, R.; RODRÍGUEZ, G. (2002). Alta velocidad: Nuevas tendencias en el empuje de puentes. Revista de Obras Públicas, 3418: 51-60.

- MILLANES, F.; MATUTE, L. (1999). Viaducto sobre el río Lambre. Hormigón y Acero, 213: 33-39.

- MILLANES, F.; MATUTE, L.; ORTEGA, M.; DÍAZ DE ARGOTE, J.I. (2002). Tramo hiperestático entre las pilas P-32 a P-35 del Viaducto sobre el río Jarama en la L.A.V. Madrid-Frontera Francesa. Subtramo II. Actas II Congreso de ACHE. Puentes y estructuras de Edificación. Noviembre, Madrid.

- MONLEÓN, S. (1986). Curso de puentes. Vol. 1. Colegio de Ingenieros de Caminos, Canales y Puertos. Valencia, 216 pp. ISBN: 84-600-4325-8.

- MURCIA, J.; COELHO, L.H. (1994). Análisis en el tiempo de puentes continuos de hormigón construido a partir de elementos prefabricados. Hormigón y Acero, 192: 55-71.

- PÉREZ-FADÓN, S. (1990). Voladizos sucesivos por dovelas prefabricadas. Viaducto de Cruzul. Revista de Obras Públicas, 3285: 21-30.

- PÉREZ-FADÓN, S. (2004). Construcción de viaductos para líneas de FFCC. Tableros empujados. Revista de Obras Públicas, 3445: 47-52.

- PODOLNY, W.; MULLER, J.M. (1982). Construction and design of prestressed concrete segmental bridges. John Wiley and Sons. New York, 562 pp. ISBN: 0471056588.

- TONIAS, D.E. (1994). Bridge Engineering: Design, Rehabilitation and Modern Highway Bridges. McGraw-Hill Professional. 470 pp. ISBN: 007065073X.

- TROITSKY, M.S. (1994). Planning and Design of Bridges. John Wiley and Sons. 318 pp. ISBN: 0471028533.

- XANTHAKOS, P. P. (1994). Theory and Design of Bridges. Wiley-IEEE. 1464 pp. ISBN: 0471570974.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.