1. Introducción.

En el ámbito de la ingeniería y la gestión de la calidad, el diagrama de Pareto se ha consolidado como una herramienta esencial para la toma de decisiones y la mejora continua. Permite identificar los problemas más importantes, priorizar acciones y optimizar el uso de recursos.

La idea central se basa en la observación de que unos pocos factores tienen un impacto desproporcionado en los resultados, lo que se conoce como el principio 80/20. Por ejemplo, en una obra de construcción, unos pocos materiales concentran la mayor parte del coste, mientras que, en logística, unos pocos clientes generan la mayoría de las ventas.

2. Origen histórico

El concepto fue acuñado por el economista italiano Vilfredo Pareto (1848-1923), quien observó que aproximadamente el 80 % de la riqueza en Europa estaba en manos del 20 % de la población.

Décadas más tarde, el ingeniero y consultor de calidad Joseph M. Juran reconoció la aplicabilidad universal de esta distribución y acuñó la expresión «los pocos vitales y los muchos triviales (o útiles)», extendiendo su uso a la gestión empresarial y de calidad.

3. ¿Qué es un diagrama de Pareto?

Es un gráfico de barras en el que los datos se clasifican de mayor a menor importancia, de izquierda a derecha. Cada barra representa una categoría (por ejemplo, defectos, causas de fallo o tipos de no conformidades).

A menudo, se añade una línea de porcentaje acumulado que muestra qué porcentaje del problema total explican las categorías principales.

La diferencia con respecto a un histograma es clara: en el diagrama de Pareto, el eje horizontal representa categorías, mientras que en el histograma representa intervalos numéricos.

4. Construcción paso a paso.

El procedimiento clásico consta de seis pasos:

- Determinar cómo clasificar los datos (problemas, causas, defectos, costes, etc.).

- Definir la métrica (frecuencia, valor monetario o frecuencia ponderada).

- Recolectar datos en un periodo adecuado.

- Agrupar y ordenar las categorías en orden descendente.

- Calcular el porcentaje acumulado.

- Dibujar el diagrama y distinguir cuáles son los pocos vitales.

Cuando se emplea el porcentaje acumulado, este debe coincidir con la escala principal para que el 100 % se sitúe a la misma altura que la suma de frecuencias o valores.

5. Importancia en la mejora continua.

El diagrama de Pareto no es un análisis estático, sino un proceso cíclico.

- En la primera iteración, se identifican las categorías más críticas.

- Tras actuar sobre ellas, un nuevo análisis muestra otras prioridades.

- El ciclo se repite hasta que los problemas se vuelven residuales o insignificantes.

Este enfoque garantiza que los recursos se destinen a lo que realmente afecta a la calidad, la productividad o los costes.

6. Aplicaciones prácticas

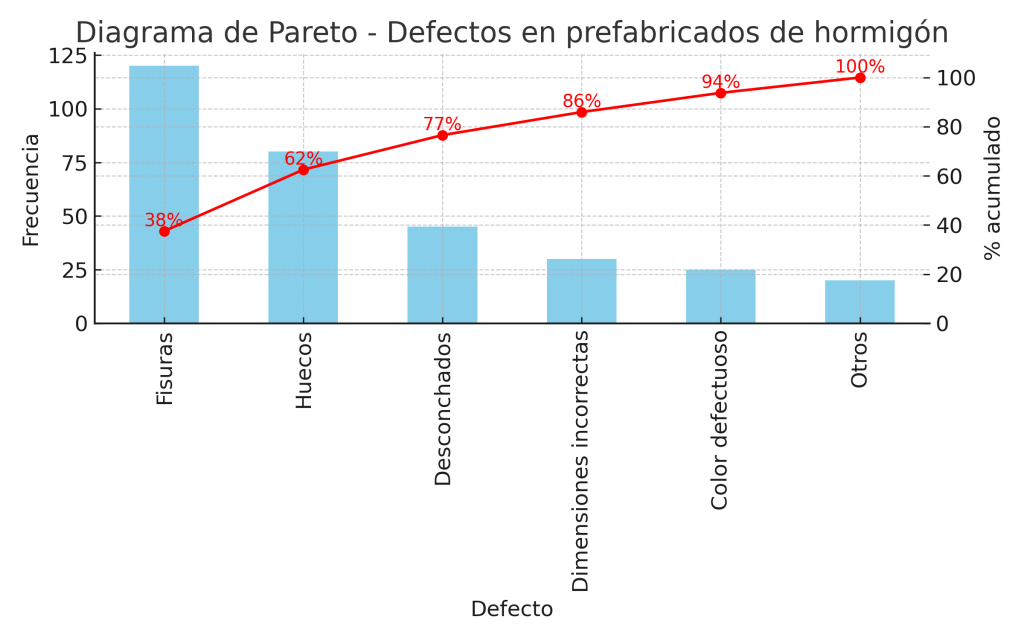

Ingeniería civil: defectos en prefabricados de hormigón.

En una planta de prefabricados, se recopilaron datos sobre los defectos.

- Fisuras: 120

- Huecos: 80

- Desconchados: 45

- Dimensiones incorrectas: 30

- Color defectuoso: 25

- Otros: 20

El análisis de la Figura 3 muestra que las fisuras y los huecos representan más del 65 % de los defectos totales, por lo que constituyen los «puntos vitales» en los que hay que centrarse para mejorar.

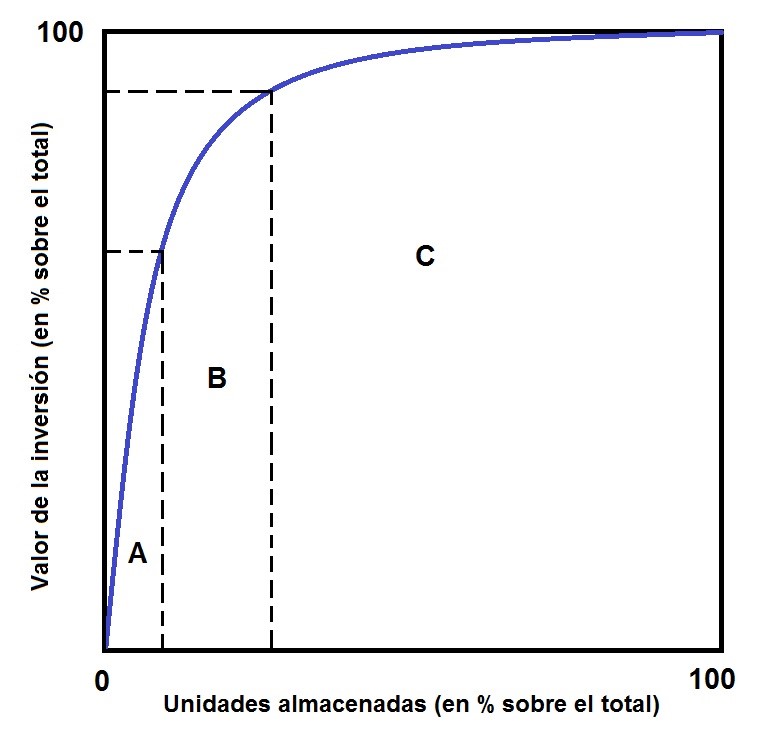

Logística: gestión de inventarios en obra (análisis ABC).

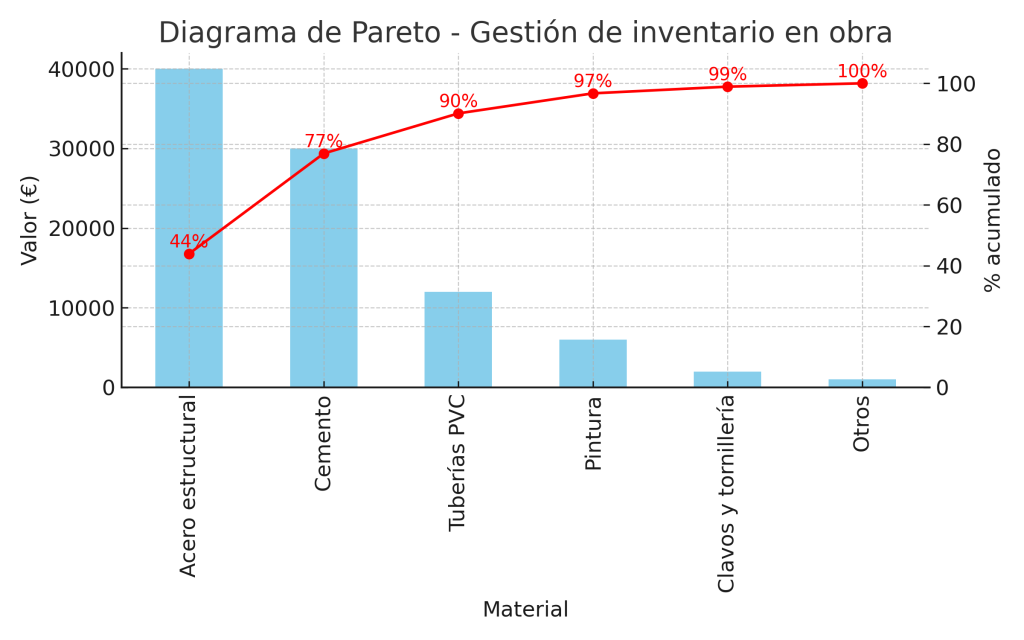

En el suministro de materiales de construcción, el análisis Pareto se traduce en el método ABC (Figura 4).

Para ello se clasifican según su valor de uso anual (podría ser cualquier otro periodo), agrupándolos de acuerdo con el coste de su gasto anual: cantidad utilizada (consumida, vendida, empleada, etc.) coste unitario (o precio unitario). Para ello se dividen los elementos en tres grupos:

- Grupo A: Suponen un porcentaje alto de la inversión total, de forma que, controlando este grupo, se tiene controlado casi todo el almacén. Representa generalmente el 10 % de los artículos, estando su valor de uso entre el 60 % y el 80 % del total.

- Grupo C: Son aquellos cuyo control es poco interesante, pues siendo muy numeroso, su valor es pequeño. Suele ser el 50-70 % del total de artículos, significando solo entre el 5-10 % del valor total de uso

- Grupo B: Tienen una importancia en relación con el número de unidades del almacén parecida a la que tienen con referencia al valor total de la inversión del inventario. Abarca generalmente al 25 % de los artículos, y representa entre el 15-30 % del valor total de uso.

Por ejemplo:

- Acero estructural: 40 000 €

- Cemento: 30 000 €

- Tuberías PVC: 12 000 €

- Pintura: 6 000 €

- Clavos y tornillería: 2 000 €

- Otros: 1 000 €

La Figura 5 muestra que el acero y el cemento (el 20 % de los artículos) representan el 70 % del valor total. Estos materiales requieren un control de inventario estricto, mientras que los de bajo impacto se gestionan de manera más flexible.

6.3 Otras aplicaciones destacadas.

- Quejas de clientes: un pequeño grupo de problemas genera la mayoría de las reclamaciones.

- Procesos productivos: unos pocos defectos causan la mayor parte de los reprocesos.

- Mantenimiento: unas pocas averías originan la mayor parte del tiempo de inactividad.

- Ventas: unos pocos clientes concentran la mayor parte de los ingresos.

7. Conclusión

El diagrama de Pareto es sencillo de apariencia, pero potente en resultados.

- Facilita la visualización de las prioridades.

- Permite concentrar los recursos en lo más importante.

- Puede aplicarse en ingeniería civil, logística, producción, calidad, marketing y gestión empresarial.

La clave está en identificar los aspectos vitales y no dispersar esfuerzos en los triviales.

Os dejo algunos vídeos al respecto.

Referencias:

- AEC. (s. f.). Diagrama de Pareto. Recuperado de https://www.aec.es/conocimiento/centro-del-conocimiento/diagrama-de-pareto/

- EcuRed. (s. f.). Diagrama de Pareto. Recuperado de https://www.ecured.cu/Diagrama_de_Pareto

- Gerencia y Productividad. (s. f.). Análisis de Pareto – Eficiencia Gerencial y Productividad. Recuperado de https://gerenciayproductividad.com/blog/analisis-de-pareto/

- IngenieriaIndustrialTools.com. (s. f.). Diagrama de Pareto – Ingeniería Industrial. Recuperado de https://www.ingenieriaindustrialtools.com/diagrama-de-pareto/

- José Facchin. (2024, 29 diciembre). Diagrama de Pareto: qué es y cómo se usa + Ejemplo. Recuperado de https://josefacchin.com/diagrama-de-pareto/

- Monografías.com. (s. f.). Diagrama de Pareto. Recuperado de https://www.monografias.com/trabajos47/diagrama-pareto/diagrama-pareto

- Plandemejora.com. (s. f.). Ejemplos del Diagrama de Pareto. Recuperado de https://www.plandemejora.com/ejemplos-del-diagrama-de-pareto/

- ProbabilidadyEstadistica.net. (s. f.). Diagrama de Pareto: qué es, cómo se hace, ejemplo. Recuperado de https://www.probabilidadyestadistica.net/diagrama-de-pareto/

- Scribd. (s. f.). Ejercicio de diagrama de Pareto (tubos PVC). Recuperado de https://www.scribd.com/document/366324711/Diagrama-de-Pareto-Ejercicio

- Studocu. (2024). Historia del diagrama de Pareto. Recuperado de https://www.studocu.com/es-mx/document/instituto-politecnico-nacional/planeacion/historia-diagrama-pareto/69755445

- Wikipedia. (s. f.). Análisis ABC. Recuperado de https://es.wikipedia.org/wiki/An%C3%A1lisis_ABC

- Wikipedia. (s. f.). Principio de Pareto. Recuperado de https://es.wikipedia.org/wiki/Principio_de_Pareto

- YEPES, V. (2022). Gestión de costes y producción de maquinaria de construcción. Colección Manual de Referencia, serie Ingeniería Civil. Editorial Universitat Politècnica de València, 243 pp. Ref. 442. ISBN: 978-84-1396-046-3

- YEPES, V. (2023). Maquinaria y procedimientos de construcción. Problemas resueltos. Colección Académica. Editorial Universitat Politècnica de València, 562 pp. Ref. 376. ISBN 978-84-1396-174-3

Cursos:

Curso de gestión de costes y producción de la maquinaria empleada en la construcción.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.