Acaban de publicar nuestro artículo en la revista del primer decil del JCR Journal of Building Enginering. El artículo aborda el desafío técnico y científico que supone analizar las características de deformación en excavaciones profundas en suelos blandos. Estas excavaciones, que están aumentando en escala y complejidad, plantean problemas de estabilidad debido a las propiedades inherentes de los suelos blandos, como su alta compresibilidad, alta sensibilidad, baja permeabilidad y baja resistencia. Además, la interacción entre el agua y el suelo durante la excavación puede causar consolidación por filtración, alteraciones en el campo de tensiones y riesgos significativos para las estructuras circundantes.

Acaban de publicar nuestro artículo en la revista del primer decil del JCR Journal of Building Enginering. El artículo aborda el desafío técnico y científico que supone analizar las características de deformación en excavaciones profundas en suelos blandos. Estas excavaciones, que están aumentando en escala y complejidad, plantean problemas de estabilidad debido a las propiedades inherentes de los suelos blandos, como su alta compresibilidad, alta sensibilidad, baja permeabilidad y baja resistencia. Además, la interacción entre el agua y el suelo durante la excavación puede causar consolidación por filtración, alteraciones en el campo de tensiones y riesgos significativos para las estructuras circundantes.

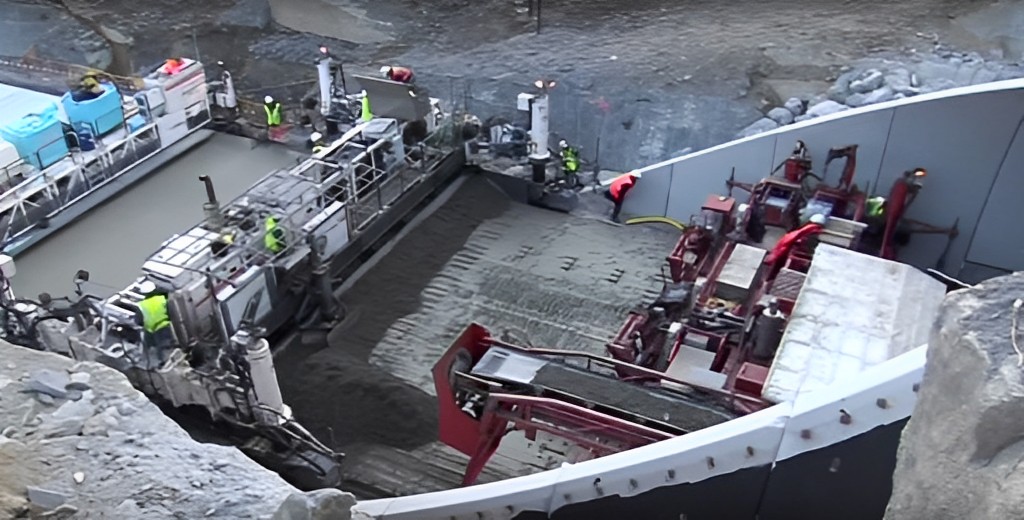

Actualmente, los métodos predominantes, como el análisis por elementos finitos y la monitorización experimental, presentan limitaciones a la hora de evaluar la precisión y los efectos espaciales en grandes escalas. Este estudio propone una mejora mediante la modelación tridimensional no lineal que incorpora un modelo de interfaz deslizante. El estudio analiza el proyecto XSS-03-10D, para lo que se utilizan mediciones in situ y simulaciones numéricas con las que estudiar la evolución temporal y espacial de la deformación de los sistemas de soporte y los asentamientos superficiales.

La pregunta principal que guía este trabajo es la siguiente: ¿cómo influye la interacción entre el sistema de soporte y el suelo circundante en la estabilidad y seguridad de las excavaciones profundas en suelos blandos y qué tan efectivas son las herramientas de modelación tridimensional para predecir estos comportamientos?

Este trabajo se enmarca dentro del proyecto de investigación RESILIFE, que dirijo como investigador principal en la Universitat Politècnica de València. Colaboramos con investigadores de la Hunan University of Science and Engineering, de China. A continuación, explicamos brevemente el contenido del artículo que podéis descargar gratuitamente.

Metodología

La metodología empleada en este estudio combina el control exhaustivo en campo con avanzadas simulaciones numéricas para evaluar las características de deformación de las excavaciones profundas. En primer lugar, se realizó un análisis detallado de las condiciones geotécnicas del terreno, incluyendo pruebas de laboratorio y muestreo de suelos en diferentes capas. Gracias a estas pruebas, se identificaron propiedades clave del suelo, como el contenido de humedad, la densidad, la cohesión y el ángulo de fricción interna, que son esenciales para los cálculos posteriores.

Posteriormente, se diseñó un modelo tridimensional no lineal en el programa informático ABAQUS que incorporó las propiedades específicas del suelo y un modelo de interfaz deslizante para simular las interacciones entre el sistema de soporte y el terreno. Este modelo se estructuró en dos capas principales de excavación: la primera, desde la superficie hasta los -7550 m, está compuesta principalmente por relleno y lodo; y la segunda, desde los -7550 m hasta los -10750 m, está formada principalmente por lodo blando.

El modelo numérico se calibró mediante la comparación con datos reales obtenidos de 197 puntos de control distribuidos en el yacimiento. Estos puntos incluían sensores para medir desplazamientos horizontales y verticales, la presión del suelo y las fuerzas axiales en los sistemas de soporte. Además, se integraron sistemas de alerta temprana que permitieron identificar zonas críticas en tiempo real y ajustar las estrategias de soporte en consecuencia.

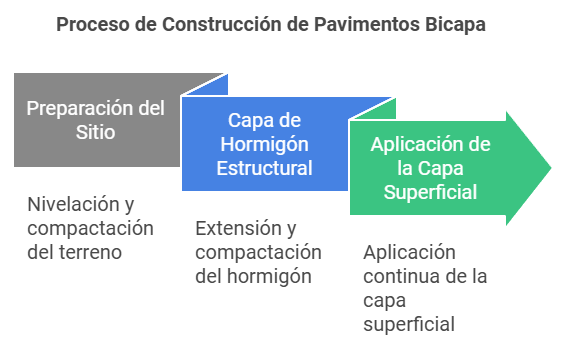

El análisis se dividió en varias etapas:

- Modelación inicial: Se definieron los parámetros básicos del suelo y los límites del modelo. Se realizaron simulaciones preliminares para establecer un marco de referencia.

- Simulación del proceso de excavación: Se aplicaron cargas incrementales para replicar el proceso de excavación por capas, teniendo en cuenta los cambios en la presión del suelo y las interacciones dinámicas entre los sistemas de soporte y el terreno.

- Validación de resultados: Los resultados del modelo se compararon con los datos de supervisión in situ. Esto incluyó la evaluación de desplazamientos, deformaciones y fuerzas internas, y la realización de ajustes iterativos en el modelo para mejorar la precisión.

- Análisis de escenarios críticos: Se exploraron escenarios de fallo potenciales y se identificaron las zonas más vulnerables dentro del sistema de soporte y del terreno circundante.

Esta combinación de monitorización de campo y simulación numérica no solo permitió validar la precisión del modelo tridimensional, sino también obtener una visión integral de los patrones espaciotemporales de deformación.

Aportaciones relevantes

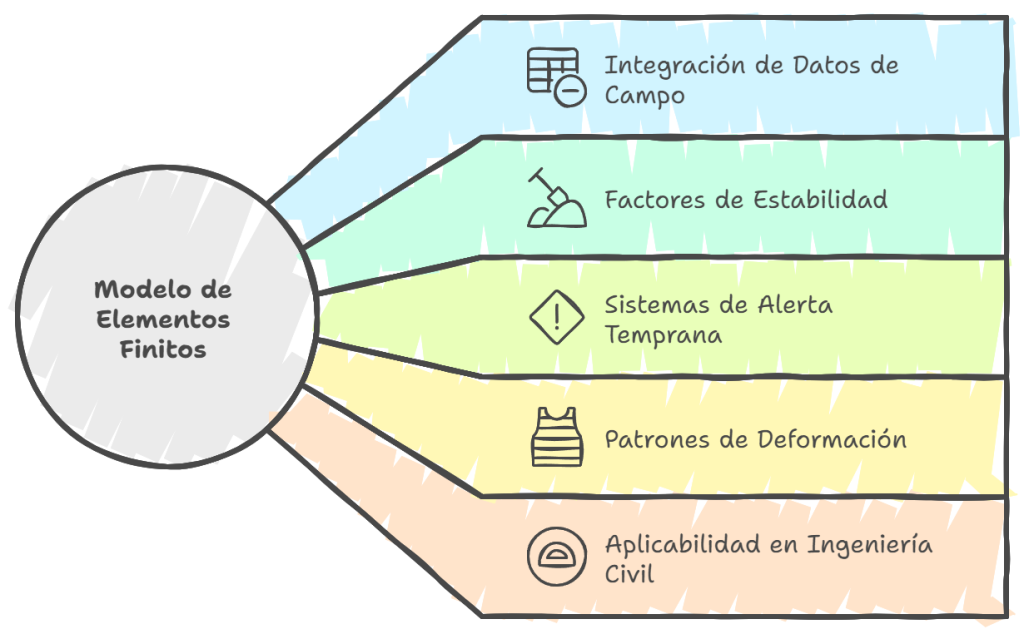

En primer lugar, este trabajo presenta un modelo tridimensional de elementos finitos que combina elasticidad y plasticidad no lineales y que está adaptado para capturar las características específicas de los suelos blandos. Este enfoque supera las limitaciones de los modelos constitutivos tradicionales al integrar datos de campo y parámetros geotécnicos.

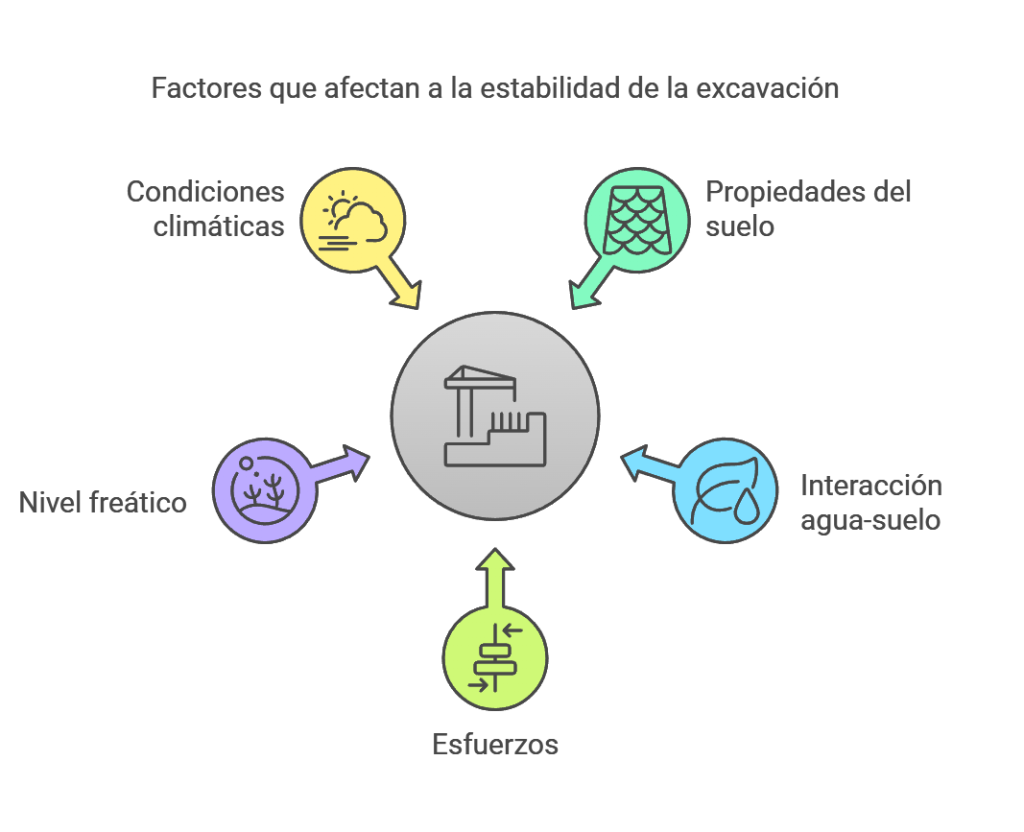

En segundo lugar, el estudio identifica los factores clave que afectan a la estabilidad de las excavaciones profundas, como la presión lateral del suelo, los efectos de consolidación y la interacción entre el terreno y la estructura. La comparación entre los datos medidos y los simulados demostró una alta correlación, lo que confirma la precisión del modelo y su aplicabilidad práctica.

Además, el artículo destaca la importancia de realizar un seguimiento continuo y de integrar sistemas de alerta temprana para mitigar riesgos durante la construcción. Este enfoque tiene un impacto directo en la sostenibilidad de los proyectos de infraestructura, ya que reduce el riesgo de fallos estructurales y minimiza el impacto ambiental.

Otra contribución relevante es la identificación de patrones espaciotemporales en la deformación de los sistemas de soporte, lo que permite diseñar estrategias de mitigación más eficaces. Por último, el enfoque metodológico presentado puede adaptarse a otros tipos de proyectos de infraestructura, lo que amplía su aplicabilidad en el campo de la ingeniería civil.

Discusión de resultados

Los resultados del estudio muestran que la deformación de los sistemas de soporte y los asentamientos del suelo presentan patrones espaciotemporales complejos. Durante la excavación por capas, se observó que el sistema de soporte experimentaba un incremento progresivo de las fuerzas axiales, alcanzando valores cercanos a los límites de seguridad en zonas específicas. Estas áreas coinciden con zonas de transición entre diferentes propiedades del suelo y regiones con interacciones más intensas entre el agua y el suelo.

El análisis numérico reveló que el modelo tridimensional es más preciso a la hora de predecir deformaciones y fallos que los métodos tradicionales. Por ejemplo, las simulaciones anticiparon asentamientos y desplazamientos horizontales que coincidieron con los valores observados in situ, lo que proporciona una herramienta fiable para la toma de decisiones durante la construcción.

En cuanto a los desplazamientos horizontales, los datos de control mostraron que los puntos ubicados cerca de áreas de transición de suelos blandos presentaron los mayores valores de deformación. Esto subraya la importancia de diseñar sistemas de soporte que se puedan adaptar dinámicamente a las características específicas del terreno. Por otro lado, los asentamientos superficiales fueron más pronunciados en zonas adyacentes a cuerpos de agua, lo que sugiere que el nivel freático es crucial para la estabilidad de las excavaciones.

Desde el punto de vista del comportamiento estructural, las fuerzas axiales en los soportes interiores aumentaron de forma progresiva durante la excavación, alcanzando valores cercanos a los límites de diseño. Esto demuestra la necesidad de implementar estrategias de refuerzo adicionales en las fases críticas de la construcción. Los resultados también evidenciaron la presencia de efectos de acoplamiento entre el suelo y las estructuras circundantes, un aspecto que podría abordarse en futuros estudios para mejorar la precisión de los modelos predictivos.

Además, se observó que la interacción entre el sistema de soporte y el suelo puede verse significativamente influenciada por factores externos, como las condiciones climáticas y las variaciones en el nivel freático. Estas interacciones tienen implicaciones directas para la estabilidad del sistema, por lo que se deben utilizar estrategias de monitorización adaptativas. Finalmente, los patrones de deformación identificados durante el análisis ponen de manifiesto la importancia de realizar ajustes dinámicos en el diseño y el monitoreo según las condiciones cambiantes en tiempo real.

Futuras líneas de investigación

A partir de los resultados de este estudio, se identifican varias áreas prometedoras para la investigación futura. Una de ellas es mejorar los modelos constitutivos del suelo para tener en cuenta mejor los efectos de la interacción multidimensional entre agua, suelo y estructuras. Esto podría incluir la incorporación de modelos viscoelásticos para simular el comportamiento a largo plazo de los suelos blandos.

Otra línea de interés es el desarrollo de herramientas de simulación que integren datos en tiempo real procedentes de sensores distribuidos en el lugar de la obra. Esto permitiría realizar ajustes instantáneos en las estrategias de construcción, mejorando la seguridad y reduciendo los costes asociados a fallos inesperados.

Además, el estudio destaca la necesidad de investigar la influencia de eventos extremos, como terremotos o lluvias torrenciales, en la estabilidad de excavaciones profundas. Las simulaciones que integran estos escenarios podrían proporcionar datos valiosos para diseñar sistemas de soporte más resilientes.

Finalmente, la investigación sobre métodos sostenibles de construcción en suelos blandos podría beneficiarse de estudios centrados en el uso de materiales de refuerzo ecológicos y en la optimización de diseños que reduzcan la huella de carbono. Estas iniciativas contribuirían al avance de la ingeniería civil hacia un enfoque más respetuoso con el medio ambiente.

Conclusión

El trabajo ofrece un análisis exhaustivo y un marco metodológico innovador para abordar los desafíos de las excavaciones profundas en suelos blandos. Al combinar la supervisión in situ con simulaciones numéricas avanzadas, el estudio asienta las bases para mejorar las prácticas de diseño y construcción.

El uso de modelos tridimensionales no lineales ha demostrado ser una herramienta muy eficaz para predecir comportamientos complejos de deformación y diseñar estrategias de mitigación más efectivas. Esto tiene implicaciones significativas para proyectos de infraestructura en entornos similares, ya que ofrece una guía clara para mejorar la estabilidad y sostenibilidad de estas obras.

En la práctica, los hallazgos refuerzan la importancia del seguimiento continuo y la adaptación dinámica de las estrategias de soporte según las condiciones en tiempo real. Estas prácticas no solo aumentan la seguridad, sino que también reducen los costes y el impacto ambiental asociados a los fallos estructurales.

Finalmente, el estudio sentará las bases para futuras investigaciones que exploren enfoques aún más integrados, sostenibles y resilientes, y permitirá que la ingeniería civil continúe evolucionando frente a los desafíos que presentan los entornos geotécnicos complejos. Además, los resultados invitan a adoptar un enfoque interdisciplinario que combine herramientas tecnológicas avanzadas y principios de sostenibilidad para optimizar tanto los resultados estructurales como el impacto ambiental de las construcciones en suelos blandos.

Referencia:

LI, Y.J.; ZHOU, Z.; ALCALÁ, J.; YEPES, V. (2025). Research on spatial deformation monitoring and numerical coupling of deep foundation pit in soft soil. Journal of Building Engineering, 99:111636. DOI:10.1016/j.jobe.2024.111636

El artículo completo se puede descargar hasta el 14 de febrero de 2025 de forma gratuita en el siguiente enlace: https://authors.elsevier.com/c/1kKko8MyS9AR4g