El hormigón recién mezclado no se compacta por sí solo debido a su baja fluidez, lo que le impide superar la fricción interna. Solo mediante la vibración es posible vencer estas fuerzas. El vibrado es el método más eficaz para obtener hormigones con un alto grado de compactación, ya que permite rellenar correctamente los encofrados y moldes, eliminando los huecos. Esta técnica se utiliza especialmente cuando se busca obtener hormigones resistentes y es adecuada para masas de consistencia seca. El proceso genera movimientos oscilatorios en las partículas del hormigón, sometiéndolas a cincuenta o más impulsos por segundo. La vibración aplicada reduce el rozamiento entre las partículas, facilitando su consolidación al convertir el material en un fluido que se adapta perfectamente a las formas del molde.

La vibración proporciona varios beneficios:

- Facilita la expulsión del aire atrapado en el hormigón hacia la superficie.

- Permite el desplazamiento de los áridos, alineándolos entre sí y reduciendo las cavidades, lo que da como resultado una mayor densidad y una homogeneidad perfecta.

- Mejora la adherencia del hormigón a las barras de refuerzo y a otras inserciones estructurales internas, así como a los anclajes básicos.

Las fuerzas cohesivas son mayores en hormigones más secos, por lo que es necesario trabajar con relaciones agua/cemento bajas para obtener mejores resistencias mecánicas. Esto hace indispensable el uso de la vibración para reducir el rozamiento entre las partículas del hormigón, de modo que, bajo la acción de la gravedad, puedan entrelazarse y formar masas compactas. Además, la vibración distribuye el agua de manera más homogénea, lo que mejora la hidratación del cemento.

Finalmente, el uso de la vibración permite emplear mezclas más ásperas, con mayores proporciones de áridos gruesos, en comparación con los hormigones apisonados comunes.

La vibración del hormigón ofrece varias ventajas significativas: alta resistencia mecánica, baja porosidad y, por tanto, baja permeabilidad al agua y a sustancias agresivas; previene la formación de grietas cerca de las barras o armaduras de refuerzo; garantiza un llenado completo del encofrado; prolonga la vida útil del hormigón y proporciona un resultado estético de alta calidad.

La vibración del hormigón se realiza mediante vibradores que generan un movimiento armónico descrito por una curva sinusoidal, gracias a las masas excéntricas giratorias. La efectividad de este sistema depende de la magnitud de la masa vibrante, así como de la amplitud y la frecuencia del movimiento vibratorio.

Si denominamos la semiamplitud del movimiento como 𝐴 y la frecuencia como 𝑓, la aceleración máxima del movimiento se define como:

La eficacia de la vibración depende de varios factores:

- Amplitud de las oscilaciones: La amplitud mínima eficaz es de 0,05 mm. A mayor amplitud, mayor es el radio de acción.

- Aceleración de las oscilaciones: La aceleración está relacionada con el cuadrado de la frecuencia (f²). Para fluidificar el hormigón, es mejor que las partículas finas se desplacen, ya que tienen frecuencias de resonancia altas, superiores a 100 Hz.

- Duración de la vibración: generalmente, se considera que la vibración ha finalizado cuando la lechada de cemento empieza a llegar a la superficie.

El funcionamiento de los vibradores de uso más frecuente se basa en dos principios mecánicos diferentes:

- Las vibraciones se originan en el movimiento de una masa excéntrica que gira dentro de un cilindro. Este es el caso más habitual y existen diversos mecanismos y formas de accionamiento.

- Las vibraciones se generan mediante un sistema de resortes que sostienen la masa vibrante.

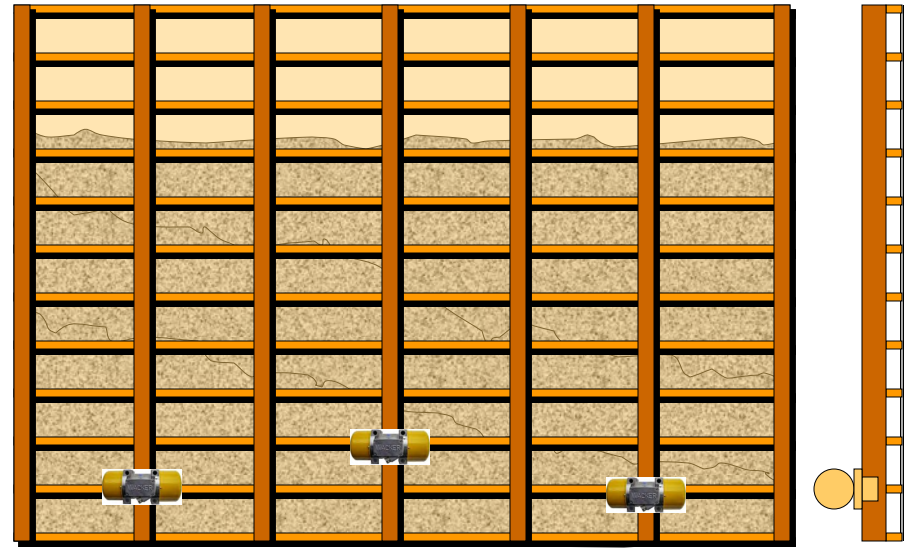

Los efectos de la vibración dependen más de su adecuación a las condiciones de trabajo y al tipo de hormigón que del equipo vibrador en sí. Aunque la vibración suele ser más eficaz con vibradores de mayor potencia, el tamaño de las piezas, la forma del encofrado y la densidad de las armaduras a menudo determinan el sistema de vibración y las condiciones en las que debe realizarse la compactación.

Es fundamental ajustar la frecuencia y la amplitud del sistema de vibración a la consistencia y las características de los áridos que componen el hormigón. Aunque la vibración es el método de compactación más eficaz y ampliamente utilizado, no todos los hormigones son aptos para vibrarse: los hormigones que se segregan durante la vibración (hormigones fluidos) no deben someterse a este proceso.

Los áridos gruesos se mueven más lentamente que los finos cuando se someten a frecuencias de vibración entre 25 Hz y 350 Hz. Los áridos gruesos requieren frecuencias más bajas y una mayor energía de vibración, mientras que los áridos finos requieren frecuencias más altas y una menor energía. Por lo tanto, los hormigones más secos y con áridos de mayor tamaño requieren una vibración de mayor fuerza y amplitud, pero a una frecuencia más baja. En cambio, los hormigones plásticos, con una mayor relación agua/cemento, requieren una mayor frecuencia y una menor fuerza y amplitud de vibración.

Otros factores importantes a considerar son la masa de hormigón afectada por el vibrador y el tiempo de vibración. La eficacia de la vibración, evaluada en función de la energía transmitida al hormigón, indica que si una masa de hormigón 𝑀′ es superior a la masa 𝑀 que puede compactarse con una determinada energía de vibración 𝐸, la diferencia 𝑀′−𝑀 quedará sin compactar o se compactará de forma deficiente. Es decir, el vibrador tiene un radio de acción a partir del cual deja de ser eficaz.

La aceleración transmitida a la masa de hormigón por el vibrador es mayor en los puntos más cercanos a él, lo que se traduce en una compactación más enérgica en esas áreas. Para lograr un mayor rendimiento y homogeneidad, es preferible vibrar durante períodos más cortos en puntos cercanos entre sí que durante períodos más largos en puntos más distantes.

Durante la compactación en obra, se recomienda observar el radio de acción, que puede identificarse fácilmente por la superficie en la que la pasta refluye y se forman pequeñas burbujas de aire.

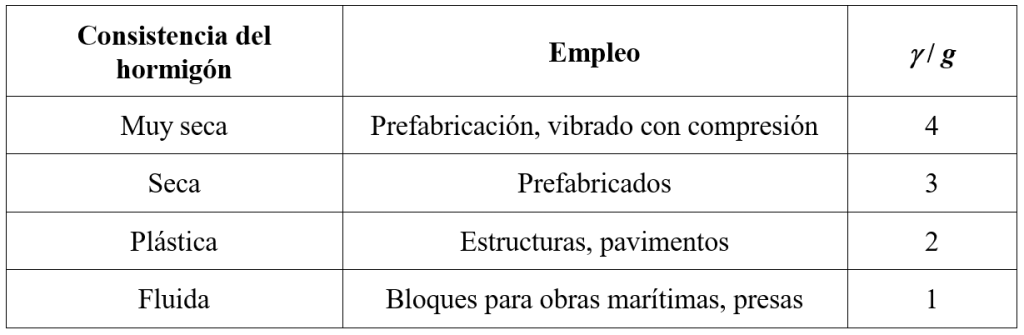

En la siguiente tabla (Fernández Cánovas, 2004) se muestran los valores de 𝛾/𝑔 para diferentes consistencias del hormigón y una frecuencia de vibración de 50 Hz.

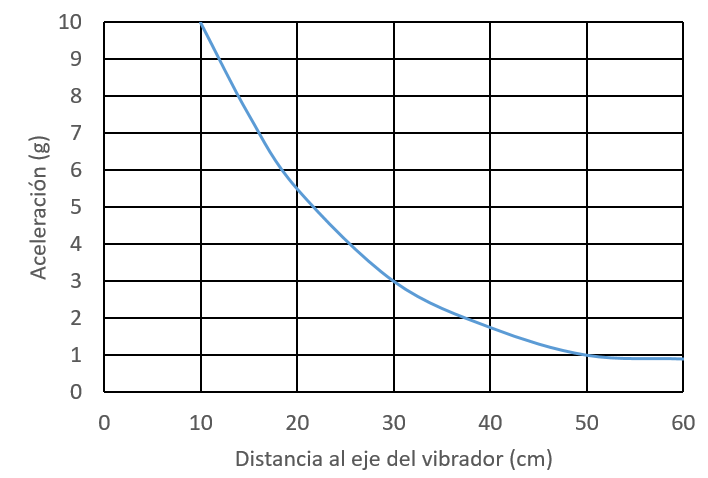

La Figura 2 muestra la variación de la aceleración transmitida al hormigón, medida a distintas distancias del eje del vibrador, para distintos valores de amplitud y frecuencia.

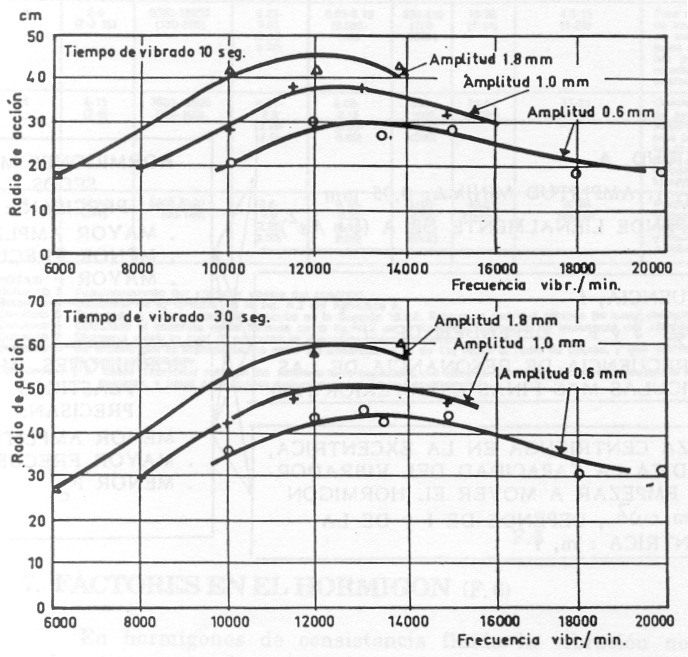

En ensayos similares realizados con un vibrador de aguja y tiempos de vibración de 10 y 30 segundos, específicamente para hormigones plásticos, se establece la relación entre el radio de acción (en cm) y la frecuencia de vibración (vib./min). Se observa que el radio de acción, que aumenta con la amplitud, alcanza su valor máximo alrededor de una frecuencia de aproximadamente 12 000 vibraciones por minuto.

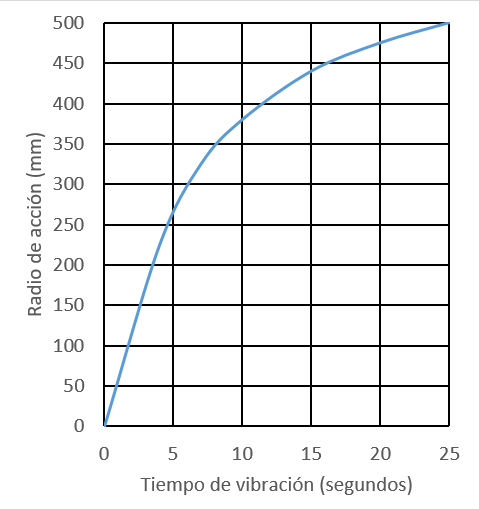

Además, al prolongar el tiempo de vibración, sus efectos se intensifican. Por lo tanto, al utilizar un vibrador con una frecuencia y una amplitud determinadas, es importante considerar el tiempo de vibración necesario para alcanzar cada radio de acción.

En la Figura 4 se presenta la relación entre el radio de acción y el tiempo de vibración de un vibrador interno, con una amplitud de 1,2 mm en el aire. Es fundamental tener en cuenta que la amplitud de un vibrador sumergido puede ser hasta un 75 % menor, según la consistencia del hormigón. De acuerdo con la curva, un tiempo de vibración adecuado sería de 10-15 segundos.

En cuanto al Código Estructural, se establecen dos recomendaciones respecto a la vibración y el uso de vibradores:

- Al utilizar vibradores de superficie, el espesor de la capa no debe superar 20 cm tras compactarla.

- El uso de vibradores de molde o encofrado debe estudiarse cuidadosamente para asegurar que la vibración transmitida a través del encofrado sea adecuada para una compactación correcta, evitando la formación de huecos y capas de menor resistencia.

Os dejo algunos vídeos que espero que os sean de interés.

Referencias:

CALAVERA, J. et al. (2004). Ejecución y control de estructuras de hormigón. Intemac, Madrid, 937 pp.

FERNÁNDEZ CÁNOVAS, M. (2004). Hormigón. 7ª edición, Colegio de Ingenieros de Caminos, Canales y Puertos. Servicio de Publicaciones, Madrid, 663 pp.

GALABRU, P. (1964). Tratado de procedimientos generales de construcción. Obras de fábrica y metálicas. Editorial Reverté, Barcelona, 610 pp.

MARTÍ, J.V.; YEPES, V.; GONZÁLEZ, F. (2014). Fabricación, transporte y colocación del hormigón. Apuntes de la Universitat Politècnica de València, 189 pp.

YEPES, V. (2020). Procedimientos de construcción de cimentaciones y estructuras de contención. Colección Manual de Referencia, 2ª edición. Editorial Universitat Politècnica de València, 480 pp. Ref. 328. ISBN: 978-84-9048-903-1.

YEPES, V. (2023). Maquinaria y procedimientos de construcción. Problemas resueltos. Colección Académica. Editorial Universitat Politècnica de València, 562 pp. Ref. 376. ISBN 978-84-1396-174-3

Cursos:

Curso de fabricación y puesta en obra del hormigón.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.