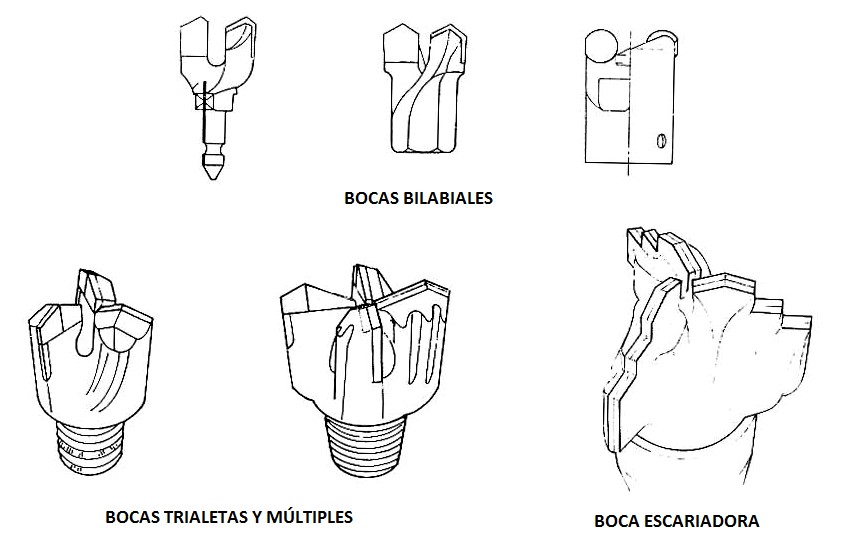

La perforación rotativa con triconos se ha tratado en artículos anteriores. Se trata de uno de los procedimientos más extendidos y consiste en equipos grandes capaces de ejercer empujes elevados sobre la boca. En este artículo se explicará un procedimiento para calcular la velocidad de barrido.

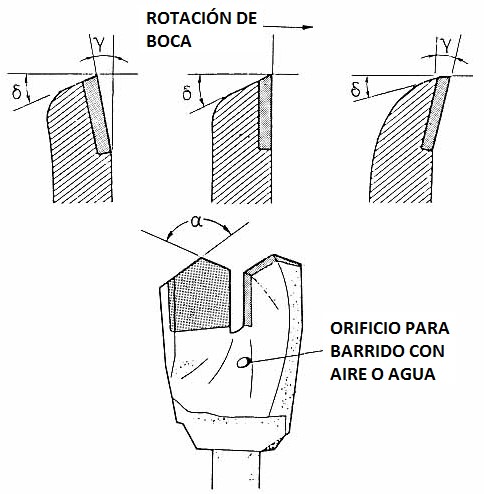

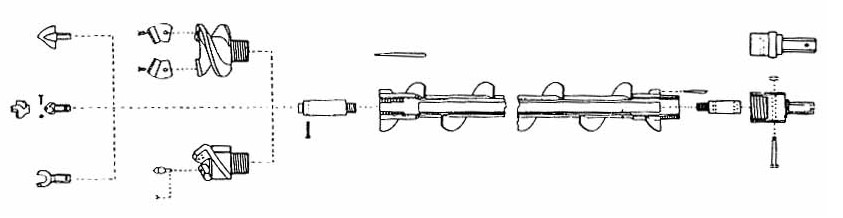

El aire comprimido enfría y lubrica los cojinetes del tricono, limpia el fondo del barreno y eleva el detrito a la velocidad adecuada para el ascenso.

El aire circula desde el compresor hasta el mástil mediante un tubo y una manguera flexible protegida, pasando por la cabeza de rotación. A continuación, entra en la barra de perforación y llega a la boca, donde sale entre los conos, arrastrando los detritos y llevándolos a la superficie.

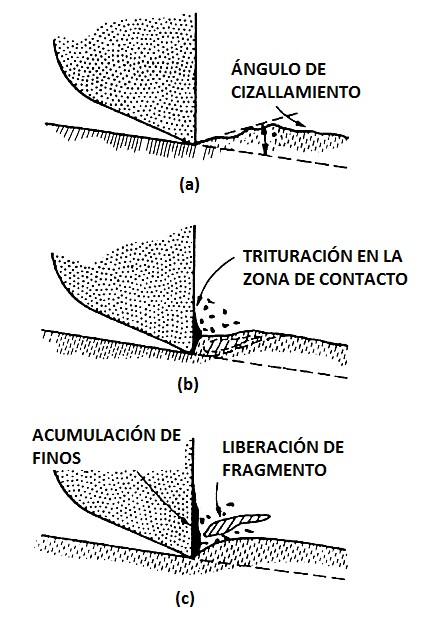

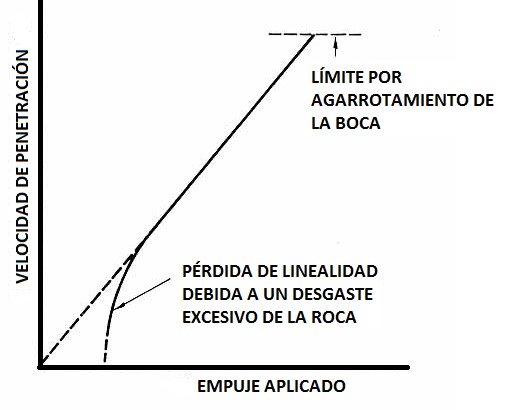

Si los fragmentos son grandes y el caudal de aire es insuficiente, vuelven al fondo y se remueven hasta alcanzar el tamaño adecuado. Esto genera un consumo innecesario de energía, una menor velocidad de penetración y un mayor desgaste de la boca. Por otro lado, una velocidad ascensional excesiva incrementa el desgaste del centralizador y de las barras de perforación.

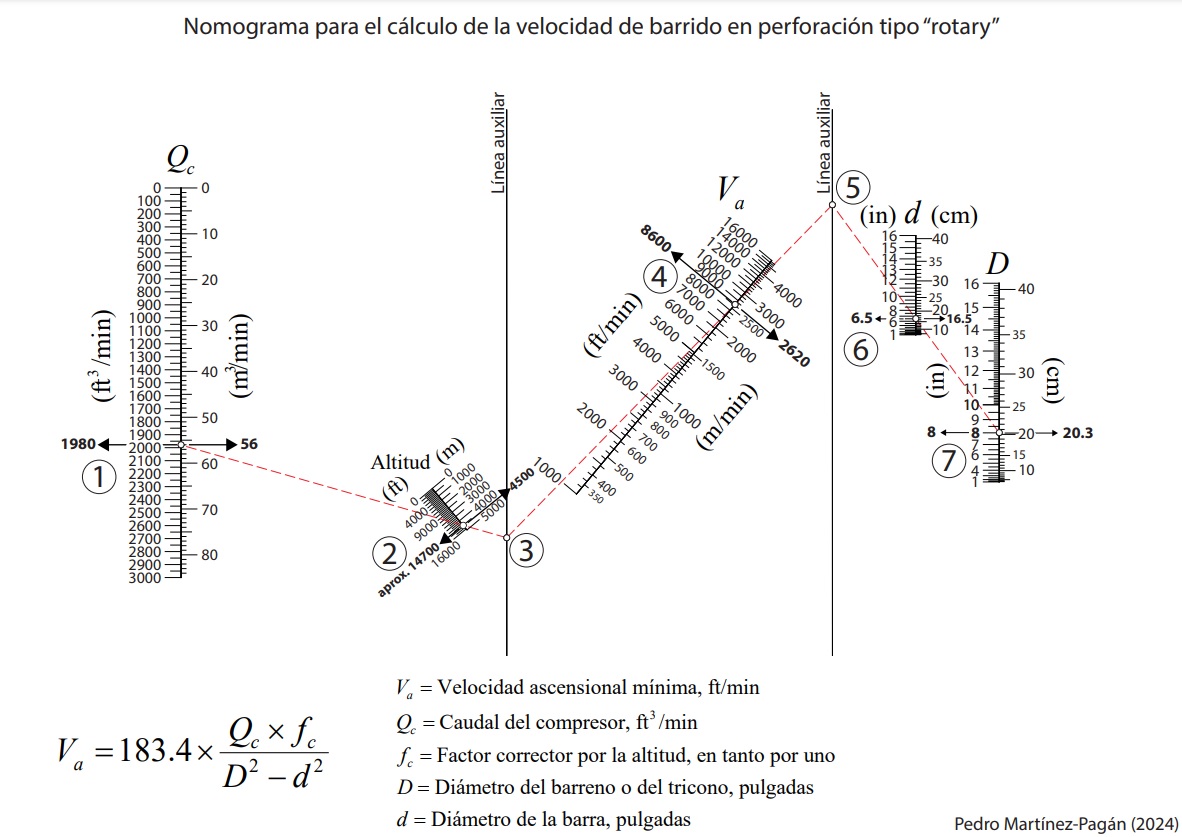

A continuación se ofrece un nomograma original elaborado por el profesor Pedro Martínez Pagán para estimar la velocidad de barrido de perforación de un equipo rotary (Instituto Tecnológico Geominero de España, 1994).

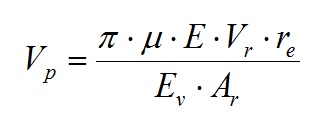

Esta expresión incorpora la corrección por altura geográfica que hay que hacerle al caudal que proporciona un compresor por la pérdida que sufre:

Referencias:

- DIRECCIÓN GENERAL DE CARRETERAS (1998). Manual para el control y diseño de voladuras en obras de carreteras. Ministerio de Fomento, Madrid, 390 pp.

- INSTITUTO TECNOLÓGICO GEOMINERO DE ESPAÑA (1994). Manual de perforación y voladura de rocas. Serie Tecnológica y Seguridad Minera, 2ª Edición, Madrid, 541 pp.

- UNIÓN ESPAÑOLA DE EXPLOSIVOS (1990). Manual de perforación. Rio Blast, S.A., Madrid, 206 pp.

- YEPES, V. (2014). Maquinaria para sondeos y perforaciones. Apuntes de la Universitat Politècnica de València, Ref. 209. Valencia, 89 pp.

- YEPES, V. (2023). Maquinaria y procedimientos de construcción. Problemas resueltos. Colección Académica. Editorial Universitat Politècnica de València, 562 pp. Ref. 376. ISBN 978-84-1396-174-3

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.