El hormigón de consistencia líquida es una innovación que destaca por su elevada fluidez y su capacidad de moldeado en la construcción moderna. En otros artículos ya hemos hablado del hormigón autocompactante en relación con este tipo de hormigón. A diferencia del hormigón tradicional, este material requiere muy poco vibrado, lo que optimiza la mano de obra, reduce el ruido y previene afecciones físicas en los trabajadores.

El hormigón de consistencia líquida es una innovación que destaca por su elevada fluidez y su capacidad de moldeado en la construcción moderna. En otros artículos ya hemos hablado del hormigón autocompactante en relación con este tipo de hormigón. A diferencia del hormigón tradicional, este material requiere muy poco vibrado, lo que optimiza la mano de obra, reduce el ruido y previene afecciones físicas en los trabajadores.

La dosificación de este tipo de hormigón exige un alto contenido de finos, así como el uso de aditivos superfluidificantes y áridos de tamaño reducido para evitar la segregación. Gracias a su facilidad de bombeo, es ideal para estructuras con armaduras densas, revestimientos de túneles y proyectos arquitectónicos complejos. En definitiva, no solo mejora la productividad en la obra, sino que también garantiza una mayor durabilidad y calidad en los acabados finales.

Introducción: el hormigón que fluye como un líquido.

Cuando pensamos en hormigón, nos viene a la mente una masa densa, pesada y difícil de trabajar, que requiere un gran esfuerzo para compactarla. Sin embargo, la ingeniería de materiales ha desarrollado una innovación que desafía esta idea: el hormigón líquido. Este material avanzado fluye con facilidad y se adapta a cualquier molde sin esfuerzo. En realidad, se trata de toda una familia de hormigones de alta fluidez que van desde los fluidos hasta los autocompactantes, diseñados para cada necesidad específica. Entonces, ¿cómo es posible que un hormigón que se comporta como un líquido sea clave para construir estructuras más rápidas, seguras y duraderas? La respuesta radica en una serie de ventajas que trascienden su apariencia superficial.

Los puntos clave del hormigón líquido

A continuación, exploramos las cuatro ventajas fundamentales que explican por qué el hormigón líquido se está convirtiendo en el nuevo estándar del sector.

1. La paradoja del coste: es más caro, pero el proyecto total resulta más barato.

A primera vista, el hormigón líquido parece una opción más costosa. Su precio por metro cúbico es entre un 5 % y un 10 % superior al del hormigón convencional. Sin embargo, esta cifra no lo es todo. El verdadero ahorro se revela al analizar el coste global del proyecto.

La fluidez del material permite una puesta en obra mucho más rápida, lo que reduce el plazo de ejecución en aproximadamente un tercio. A esto hay que sumar que se necesita menos mano de obra para la compactación y que los costes de acabado son más bajos gracias a su superficie más homogénea, lo que compensa con creces el mayor precio del material. En grandes obras de ingeniería civil, como el Viaducto de Bergara de la Y Vasca, esta aceleración es fundamental y demuestra que el proyecto resulta más ventajoso en términos económicos.

2. Su mayor fortaleza no radica en el estado endurecido, sino en su puesta en obra.

Aunque sus propiedades finales son excelentes, las características más competitivas de este hormigón se manifiestan durante su colocación. El principal enemigo de la durabilidad del hormigón convencional son los errores humanos durante su colocación, como un vibrado deficiente o excesivo. De hecho, se ha comprobado que los defectos de compactación pueden aumentar la permeabilidad del hormigón tradicional hasta en diez veces, lo que debilita la estructura desde el primer día.

El hormigón líquido minimiza drásticamente estos errores. Su capacidad para rellenar los encofrados por su propio peso garantiza una compactación óptima con un esfuerzo mínimo, asegurando la calidad y la durabilidad de la estructura desde el principio.

«La necesidad de garantizar la calidad del hormigón y obtener estructuras duraderas es una de las causas fundamentales del desarrollo del hormigón con consistencia líquida».

3. Una revolución silenciosa para la salud y la seguridad laborales.

El proceso de vibrado del hormigón es esencial, pero también conlleva riesgos. Genera niveles de ruido muy elevados y somete a los trabajadores a vibraciones constantes que, a largo plazo, pueden causarles dolores, fatiga, rigidez articular e incluso una afección circulatoria conocida como «dedos blancos», que provoca la pérdida de sensibilidad.

Al reducir drásticamente la necesidad de vibración, el hormigón líquido transforma el entorno de trabajo. Las obras son más silenciosas y se minimizan los riesgos para la salud de los trabajadores. Esto resulta especialmente valioso en aplicaciones como el revestimiento de túneles, donde el ruido se amplifica en espacios confinados, lo que crea un entorno laboral más seguro y sostenible.

4. Mejor que el original: un producto final con propiedades superiores.

Aunque su principal ventaja es la facilidad de uso, el hormigón líquido endurecido también supera al convencional. El secreto radica en unos aditivos superfluidificantes de alta tecnología que permiten reducir el volumen de agua en la mezcla sin que esta pierda fluidez. Esta simple mejora provoca una serie de beneficios: al utilizar menos agua, el hormigón es más impermeable y, por tanto, más duradero.

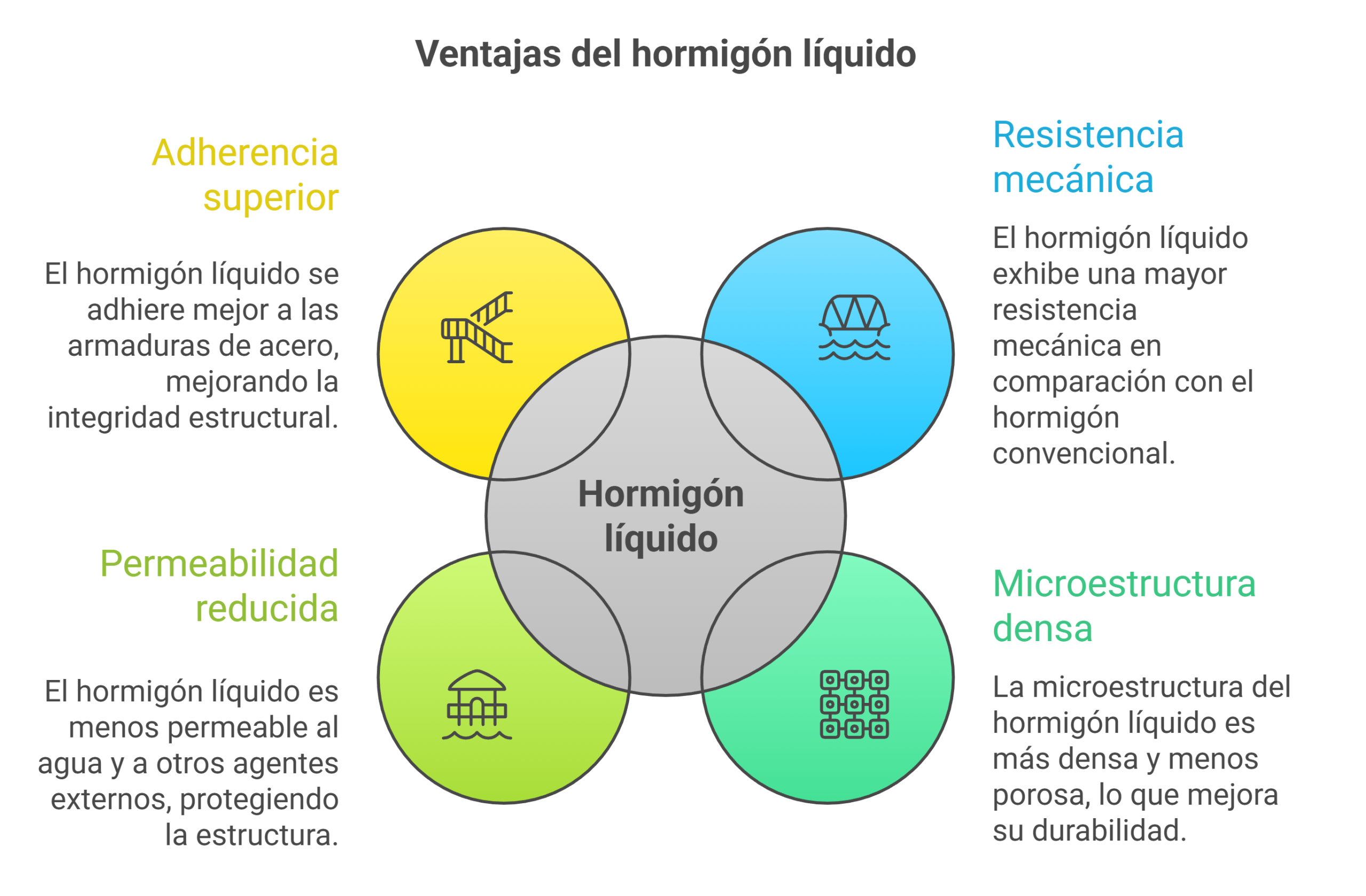

Las conclusiones del proyecto de investigación europeo Brite/EURam son claras: para una misma relación agua/cemento, el hormigón líquido consigue:

- Mayores resistencias mecánicas.

- Una microestructura más densa y menos porosa.

- Menor permeabilidad al agua y a otros agentes externos.

- Una adherencia superior a las armaduras de acero.

Esta menor permeabilidad se traduce en una mayor durabilidad, ya que protege las armaduras de acero internas de la corrosión y alarga la vida útil de puentes, edificios y túneles. Además, esta calidad se manifiesta en acabados superficiales superiores, lo que permite crear hormigones arquitectónicos con formas esbeltas y elegantes, como las observadas en rascacielos emblemáticos, como la Torre Iberdrola.

Conclusión: el nuevo estándar de la construcción.

El hormigón líquido ha dejado de ser una tecnología experimental para convertirse en una realidad técnica que se extiende por todo el mundo en aplicaciones que van desde los cimientos más profundos y la prefabricación hasta los rascacielos más emblemáticos y las estaciones de tratamiento de aguas. Su capacidad para optimizar la productividad, garantizar una calidad superior y mejorar la seguridad en las obras lo posiciona no como una alternativa, sino como el futuro estándar de la construcción. Sus ventajas son tan contundentes que invitan a una reflexión final: ¿será este material el pilar sobre el que construiremos las ciudades más eficientes y sostenibles del mañana?

En esta conversación puedes escuchar aspectos interesantes sobre el tema tratado, que te serán de utilidad para comprenderlo mejor.

Este vídeo condensa de manera efectiva las ideas principales sobre los hormigones líquidos.

Os dejo un documento con algunas de las ideas más importantes.

Podéis acceder a la Guía Técnica de hormigones líquidos de IECA en este enlace: https://www.ieca.es/producto/hormigones-liquidos-pdf/

Curso:

Curso de fabricación y puesta en obra del hormigón.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.