En la industria minera, se utilizan molinos de bolas en circuito cerrado cuando se busca liberar las especies minerales antes de concentrarlas. Este proceso tiene como objetivo minimizar la generación excesiva de partículas ultrafinas. Para ello, es fundamental contar con un instrumento de clasificación que se ajuste al tamaño de las partículas y a las condiciones específicas de la operación.

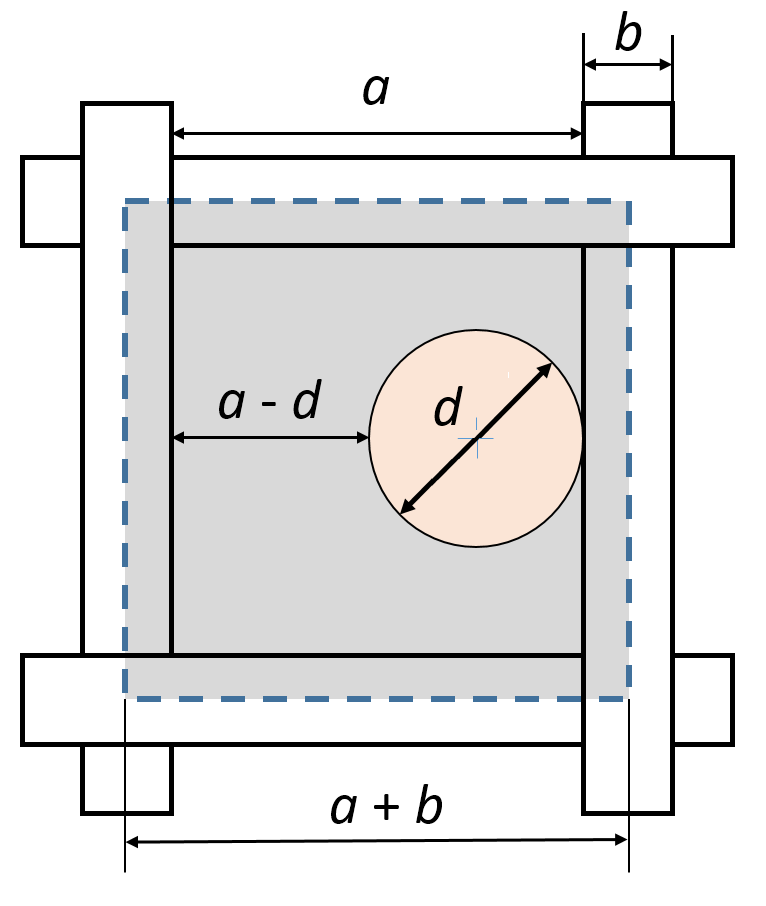

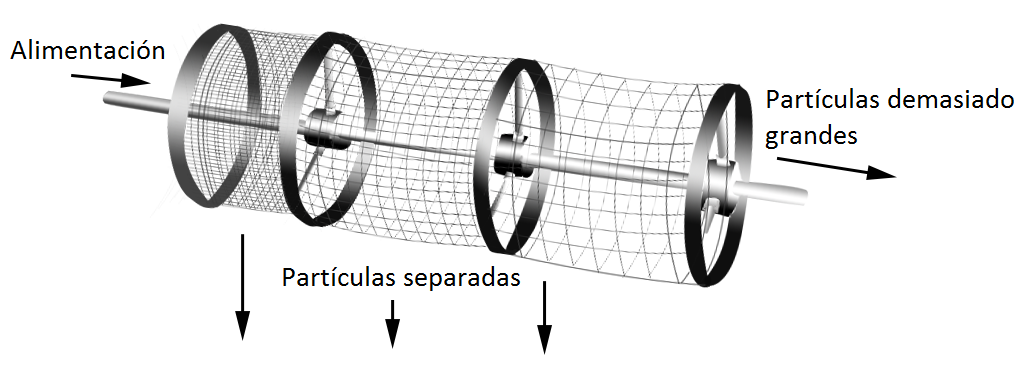

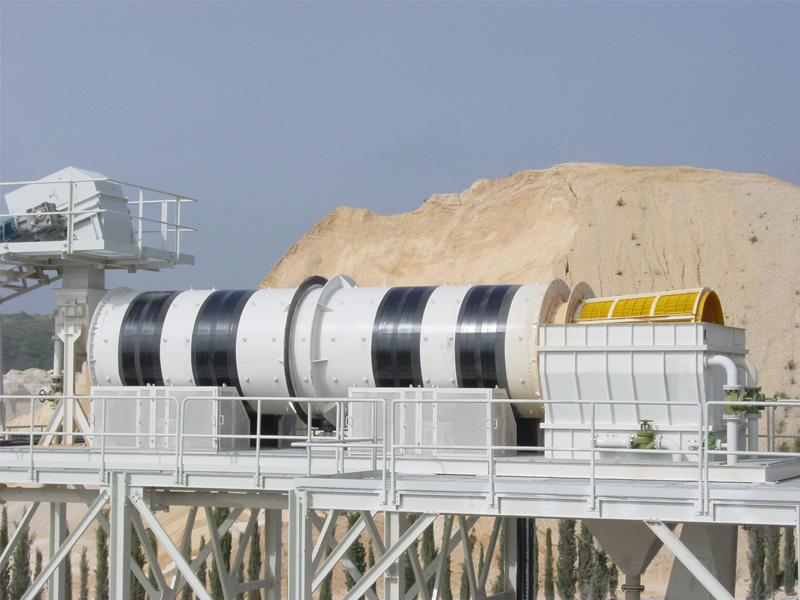

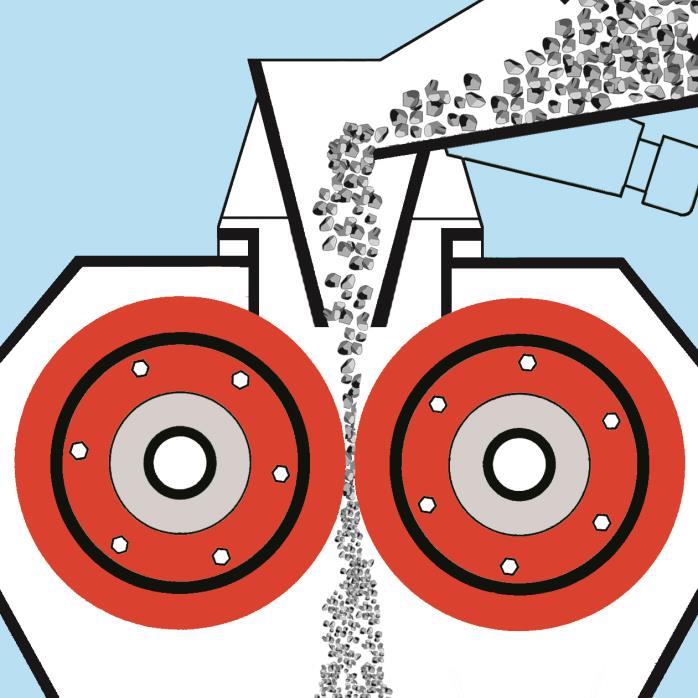

En los procesos en seco, se deben utilizar clasificadores neumáticos que permitan realizar cortes granulométricos adecuados al tamaño del producto final deseado. En contraste, en operaciones que manejan pulpa, el uso de hidrociclones es lo habitual, especialmente para cortes granulométricos inferiores a 75 micrómetros. Para partículas de mayor tamaño, se pueden emplear tanto hidrociclones como clasificadores mecánicos, dependiendo principalmente de la capacidad de molienda necesaria. Es importante señalar que los hidrociclones diseñados para cortes gruesos suelen tener una alta capacidad de tratamiento que puede exceder la capacidad de molienda disponible. Entre los clasificadores mecánicos más utilizados se encuentran el tipo Akins, que utiliza un tornillo sinfín, y el tipo Dorr, que emplea rastrillos.

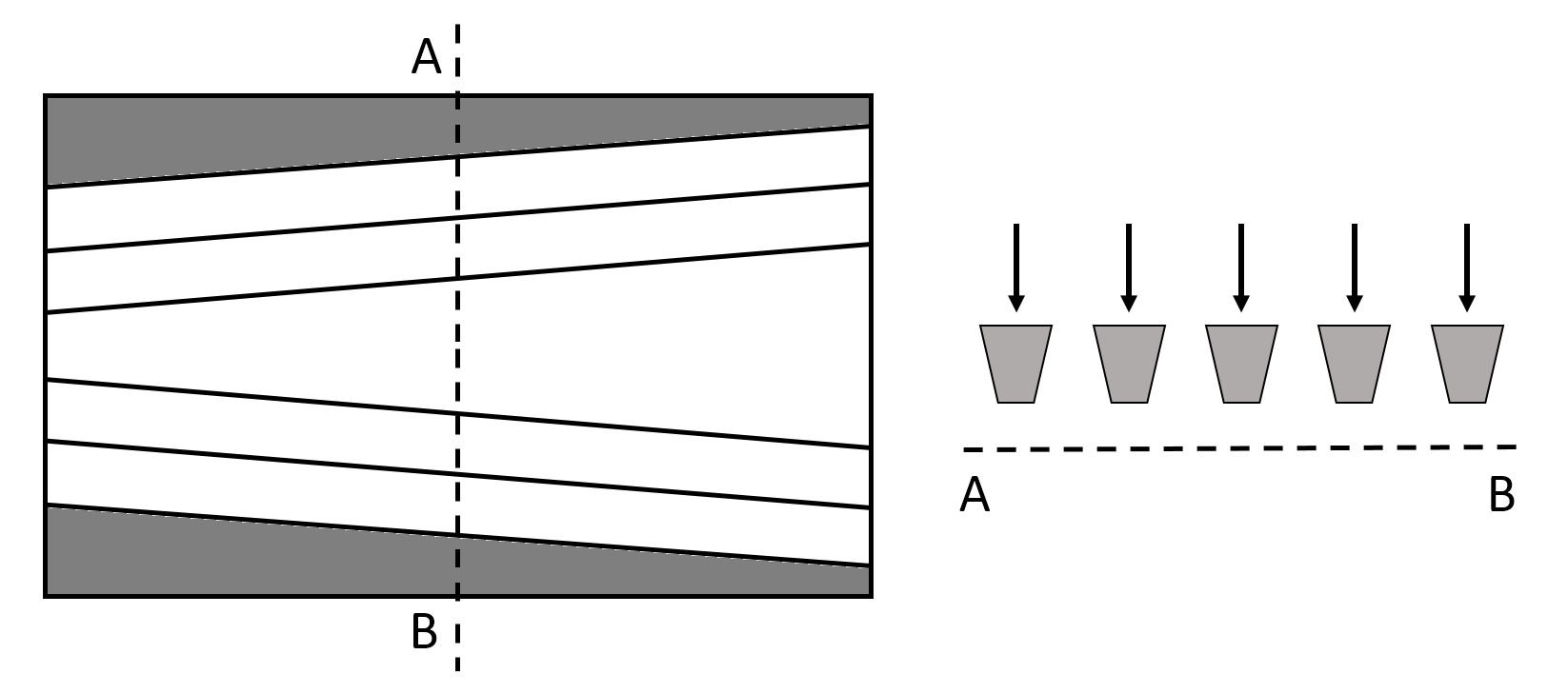

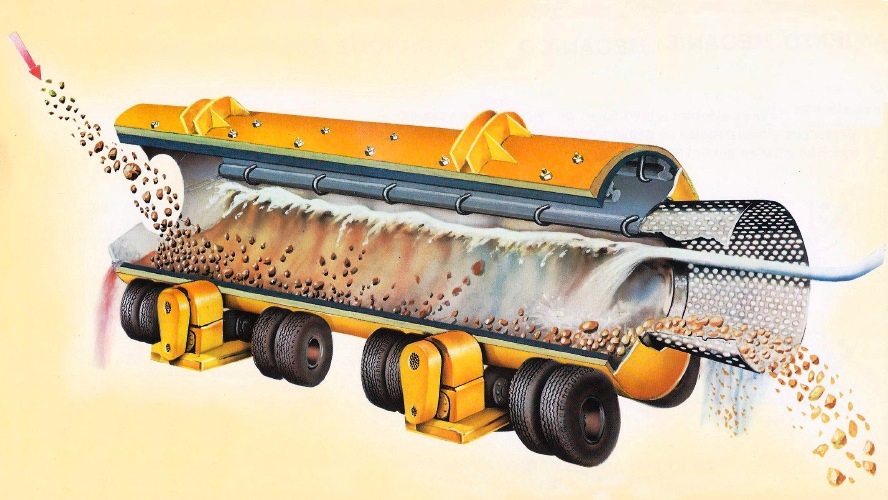

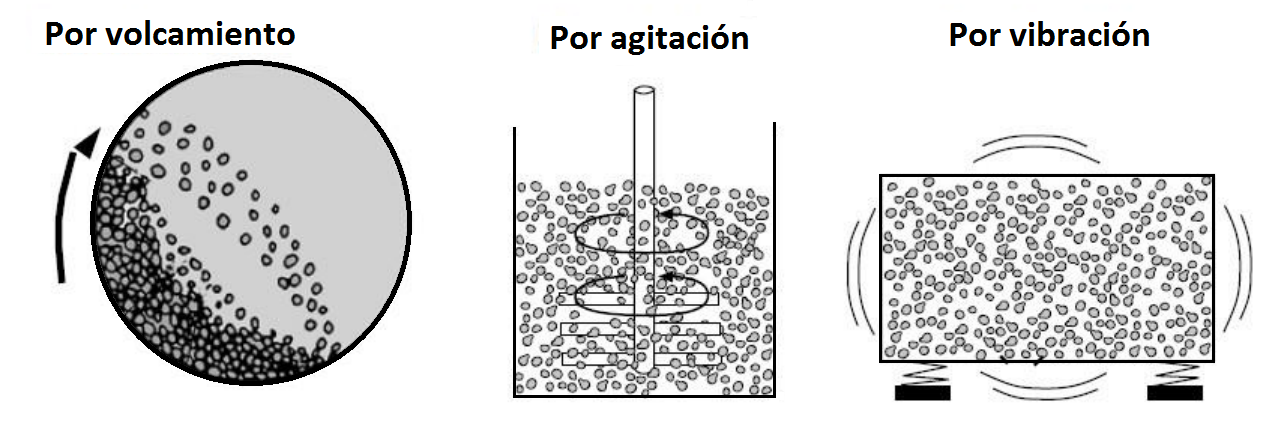

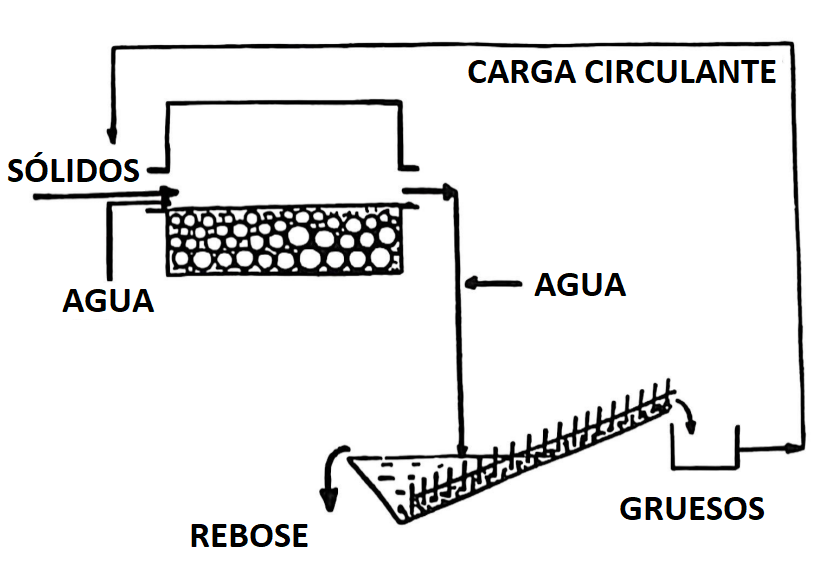

La Figura 1 muestra un esquema de un circuito cerrado que incluye un molino de rebose y un clasificador en espiral o tornillo. Una forma de ajustar el tamaño de corte del clasificador es añadir agua. Este procedimiento modifica la viscosidad de la pulpa, lo que influye en la carga circulante y permite un control más preciso del proceso.

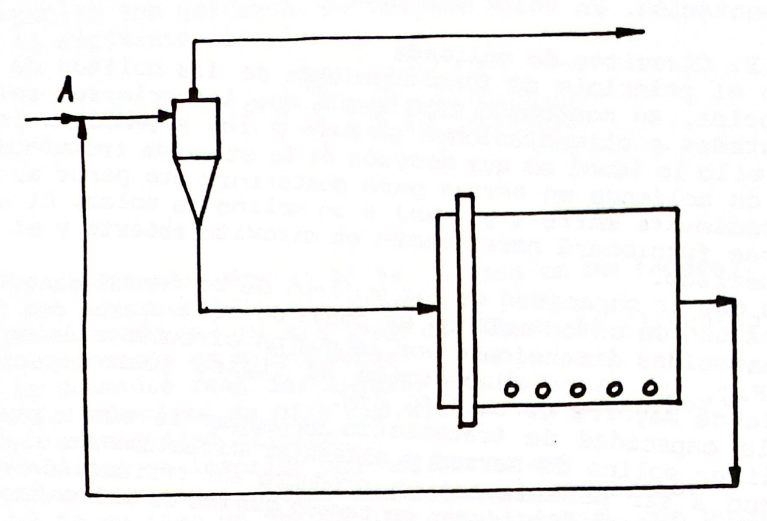

En este circuito cerrado, la nueva alimentación se introduce directamente en el molino. Sin embargo, existe una variante que se utiliza cuando la nueva alimentación ya contiene una gran cantidad de finos o cuando se desea minimizar completamente su producción. En este caso, la nueva alimentación se introduce directamente en el clasificador, como se ilustra en la Figura 2.

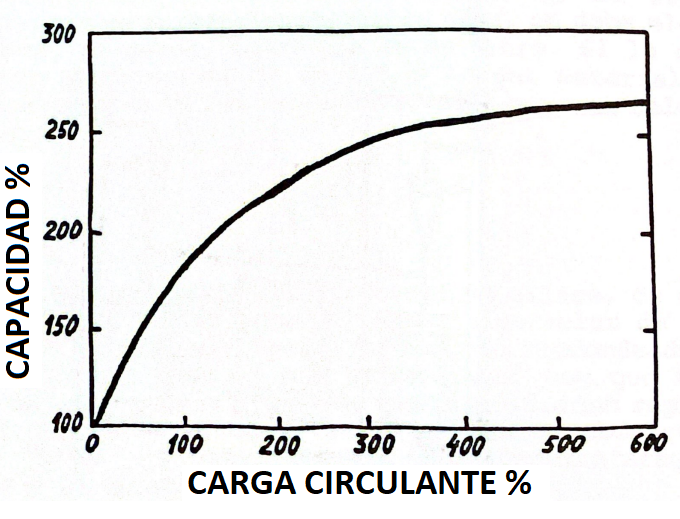

La Figura 3 muestra la variación típica de la capacidad de un molino a medida que aumenta la carga circulante en comparación con un circuito abierto. La carga circulante se expresa comúnmente como un porcentaje en peso del retorno del molino en relación con la nueva alimentación. Un valor del 250 % se considera normal en este contexto.

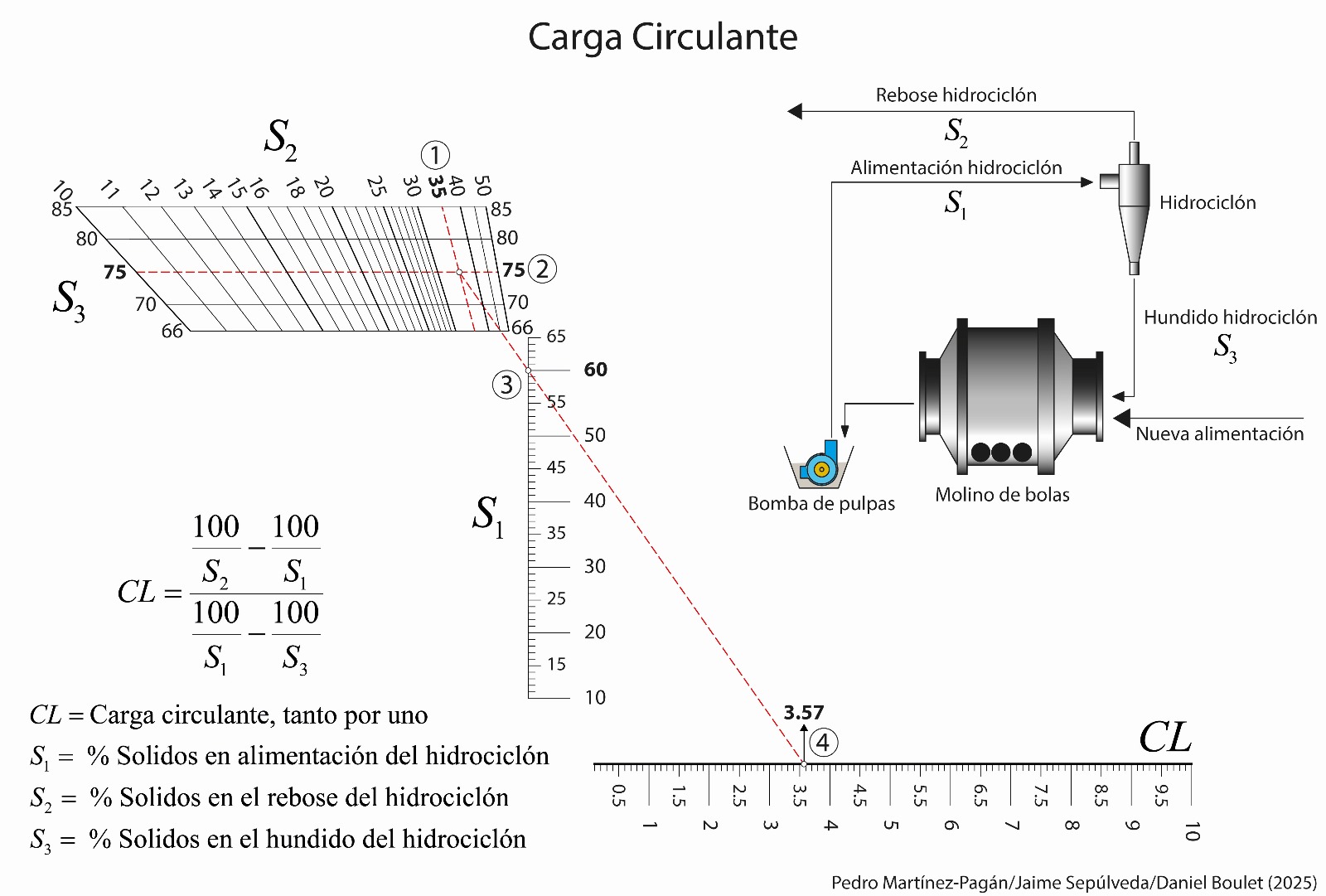

A continuación os dejo un nomograma elaborado por los profesores Pedro Martínez-Pagán, Jaime Sepúlveda y Daniel Boulet que permite el cálculo de la carga circulante. Espero que os sea de interés.

Referencias:

ÁLVAREZ, R. (1996). Trituración, molienda y clasificación. Ed. Fundación Gómez Pardo. Escuela Técnica Superior de Ingenieros de Minas, Universidad Politécnica de Madrid.

LÓPEZ JIMENO, C.; LUACES, C. (eds.) (2020). Manual de Áridos para el Siglo XXI. Asociación Nacional de Empresarios Fabricantes de Áridos— ANEFA, Madrid, 1328 pp.

MARTÍ, J.V.; GONZÁLEZ, F.; YEPES, V. (2005). Temas de procedimientos de construcción. Extracción y tratamiento de áridos. Editorial de la Universidad Politécnica de Valencia. Ref. 2005.165. Valencia, 74 pp.

MARTÍNEZ PAGÁN, P. (2021). Ejercicios resueltos de plantas de tratamiento de recursos minerales. Universidad Politécnica de Cartagena, CRAI Biblioteca, Cartagena, 211 pp.

WILLS, B.A.; NAPIER-MUNN, T. (2006). Mineral Processing Technology. An Introduction to the Practical Aspects of Ore Treatment and Mineral Recovery. Elsevier Science & Technology Books, 7th edition.

YEPES, V. (2023). Maquinaria y procedimientos de construcción. Problemas resueltos. Colección Académica. Editorial Universitat Politècnica de València, 562 pp. Ref. 376. ISBN 978-84-1396-174-3