El cribado se refiere a la clasificación por tamaño de los fragmentos de un material, generalmente aquellos que tienen un tamaño superior a 2 mm. Estos fragmentos presentan diversas dimensiones y formas. Se someten a una superficie con aberturas, conocida como superficie de cribado, que permite el paso de los fragmentos más pequeños que la apertura (llamados pasantes) y retiene o rechaza aquellos de un tamaño mayor (rechazo).

El cribado se utiliza para separar los fragmentos más gruesos, ya sea para eliminarlos o para someterlos a un proceso de fragmentación adicional, en comparación con los fragmentos que tienen el tamaño requerido. Además, elimina los elementos más finos, como las arcillas o los elementos coloidales (este proceso se conoce como deslamado).

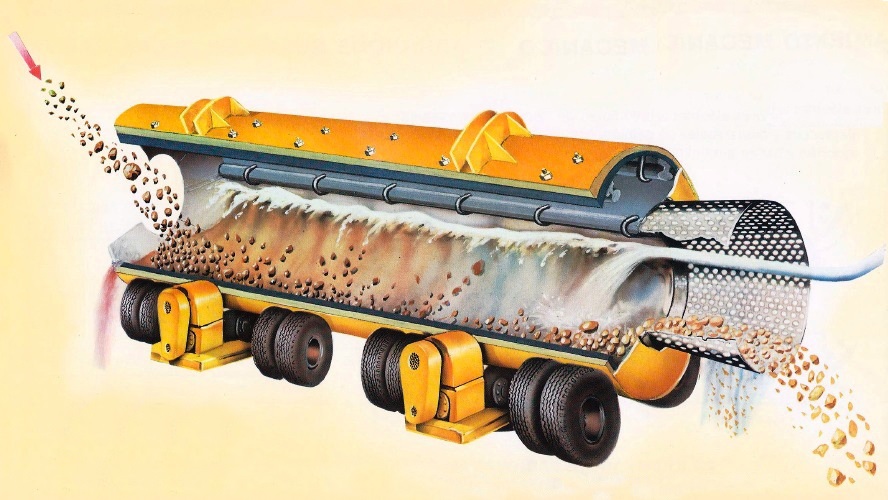

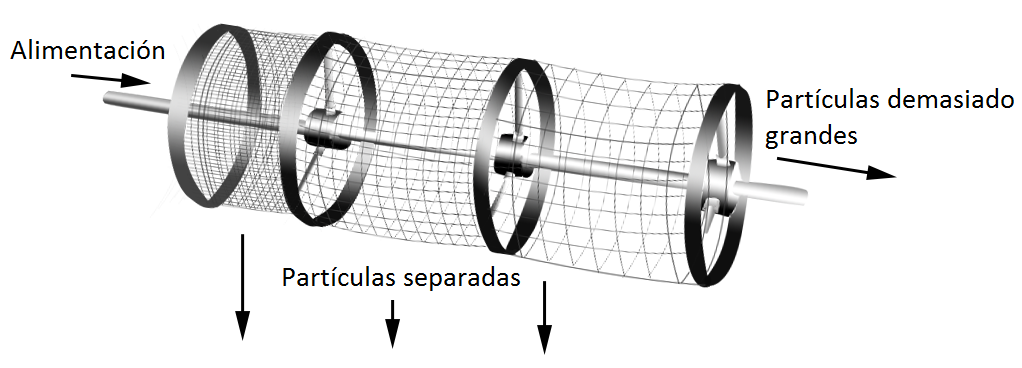

Los métodos de cribado más comunes incluyen el uso de mallas de alambre metálico y chapas perforadas con agujeros circulares. Las máquinas más empleadas son el trómel o criba rotativa y el tamiz o criba plana. Además, el cribado se puede realizar en seco o en húmedo.

En el caso del cribado en seco, el material se somete al cribado tal como se obtiene de la cantera. Sin embargo, presenta la desventaja de que, cuando contiene cierta humedad, los agujeros se obstruyen fácilmente, especialmente en los tamaños más pequeños, como en el caso de la arena. El secado del material resulta costoso desde el punto de vista económico. Por otro lado, el cribado en húmedo evita la obstrucción de los agujeros y, al mismo tiempo, permite el lavado de los áridos, lo cual resulta más ventajoso, aunque implica un mayor costo de instalación y la necesidad de un proceso adicional para la recuperación de los finos.

Definición de términos:

- Rechazo: Porcentaje de partículas que quedan retenidas en una criba y tienen un tamaño superior al valor de clasificación establecido.

- Pasante: Porcentaje de partículas que atraviesan una criba y tienen un tamaño inferior al valor de clasificación establecido.

- Semitamaño: Porcentaje de alimentación a una criba compuesto por partículas con un tamaño inferior a la mitad del valor de clasificación.

- Desclasificados: Porcentaje o masa de partículas finas que no pasan a través de la criba y se mezclan con la fracción más gruesa (rechazo).

- Todo-Uno: Es la mezcla completa antes de su clasificación.

Terminología empleada en la clasificación por tamaños:

- Escalpado: Operación que consiste en eliminar fragmentos grandes que pueden representar un peligro u obstáculo para las etapas siguientes del proceso.

- Precribado: Fracción fina con el tamaño adecuado que se evita que pase a la siguiente etapa de trituración o machaqueo.

- Calibrado: Clasificación para calibres superiores a 100 mm. Se utilizan parrillas fijas o dinámicas.

- Cribado: Clasificación de tamaños entre 150 μm y 100 mm. Se emplean trómeles, cribas de sacudidas o cribas vibrantes.

- Tamizado: Clasificación de tamaños entre 40 μm y 150 μm. Se usan cribas rotativas o tamices vibrantes.

- Recribado: Operación adicional de clasificación que tiene como objetivo mejorar la eliminación de la fracción fina, en particular para la eliminación de impurezas.

- Agotado: Operación que consiste en eliminar el exceso de líquido (generalmente agua) de las mezclas sólido-líquido que se manejan en procesos húmedos.

Os dejo varios vídeos sobre el cribado de áridos:

Referencias:

FUEYO, L. (1999). Equipos de trituración, molienda y clasificación. Tecnología, diseño y aplicación. Ed. Rocas y Minerales, Madrid, 360 pp.

MARFANY, A. (2004). Tecnología de canteras y graveras. Fueyo Editores, Madrid, 525 pp.

LÓPEZ JIMENO, C. (ed.) (1998). Manual de áridos. Prospección, explotación y aplicaciones. 3ª edición, E.T.S. de Ingenieros de Minas de Madrid, 607 pp.

LÓPEZ JIMENO, C.; LUACES, C. (eds.) (2020). Manual de Áridos para el Siglo XXI. Asociación Nacional de Empresarios Fabricantes de Áridos — ANEFA, Madrid, 1328 pp.

MARTÍ, J.V.; GONZÁLEZ, F.; YEPES, V. (2005). Temas de procedimientos de construcción. Extracción y tratamiento de áridos. Editorial de la Universidad Politécnica de Valencia. Ref. 2005.165. Valencia, 74 pp.

YEPES, V. (2023). Maquinaria y procedimientos de construcción. Problemas resueltos. Colección Académica. Editorial Universitat Politècnica de València, 562 pp. Ref. 376. ISBN 978-84-1396-174-3

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.