¿Qué es el curado del hormigón y por qué es imprescindible?

¿Qué es el curado del hormigón y por qué es imprescindible?

El curado del hormigón consiste en adoptar medidas para facilitar la hidratación del cemento, lo que implica evitar la pérdida de humedad por evaporación y, si es necesario, aportar humedad adicional. También se busca mantener una temperatura favorable durante el fraguado y los primeros días de endurecimiento. Es relevante porque, si el hormigón se seca al aire, su resistencia puede disminuir hasta en un 40 %, aumenta su porosidad y se incrementa la probabilidad de que se produzcan fisuras por retracción. Un curado adecuado garantiza el desarrollo óptimo de la resistencia y la durabilidad, ya que la impermeabilidad de las capas exteriores del hormigón depende en gran medida de un proceso de curado eficaz, lo que, a su vez, prolonga la vida útil de la estructura al proteger el recubrimiento de las armaduras.

¿Cuál es la importancia del agua en el proceso de hidratación del cemento y el curado?

El agua es imprescindible para la hidratación del cemento, que solo se produce en un entorno casi saturado. Para la hidratación completa del cemento Portland se requiere una cantidad de agua equivalente a 0,45 veces la masa del cemento hidratado, que se divide en agua químicamente combinada (0,25 veces la masa del cemento) y agua adsorbida en la estructura del gel (0,20 veces la masa del cemento). Durante el proceso de curado, es necesario añadir agua adicional para mantener los poros capilares saturados y permitir que el cemento continúe hidratándose. La proporción adecuada de agua y un curado húmedo son fundamentales para que los productos de la hidratación rellenen los poros existentes entre las partículas de cemento, lo que aumenta la resistencia y durabilidad del hormigón. Si la relación agua/cemento es baja (igual o inferior a 0,45), puede producirse autodesecación, por lo que se requiere un curado húmedo continuo, aunque la baja permeabilidad puede limitar la penetración de agua externa en la superficie.

¿Cuáles son las fases del curado del hormigón según la norma ACI 308 R?

El curado del hormigón se divide en tres fases principales que abarcan desde su colocación hasta que la estructura adquiere sus propiedades de diseño:

- Curado inicial: cuando la superficie del hormigón empieza a secarse, incluso antes de que se complete el acabado. Su objetivo es evitar la pérdida de humedad superficial y prevenir la fisuración por retracción plástica. Es especialmente importante en hormigones con baja exudación o en entornos con alta evaporación, y se puede conseguir mediante nebulización, aditivos reductores de evaporación o modificando el entorno.

- Curado intermedio: Es necesario cuando el acabado de la superficie se completa antes de que el hormigón haya fraguado por completo. Se pueden continuar las medidas del curado inicial o emplear métodos que no dañen la superficie aún blanda, como la aplicación suave de agua o compuestos de curado.

- Curado final: Se aplican procedimientos una vez que el hormigón ha fraguado y comenzado a desarrollar resistencia, después del acabado. Es fundamental iniciarlo sin demora para evitar una pérdida significativa de agua por evaporación, sobre todo en acabados con gran superficie expuesta. Puede incluir aspersión, el uso de arpilleras húmedas o el riego con manguera, entre otros métodos.

¿Cómo influyen las condiciones ambientales y el tipo de hormigón en la duración e intensidad del curado?

La duración y la intensidad del curado dependen de varios factores:

- Temperatura y humedad ambiental: A medida que las condiciones sean más adversas (por ejemplo, calor intenso o baja humedad), se requerirá un período de curado más prolongado.

- Acción del viento y exposición directa al sol: Estos factores aumentan la velocidad de evaporación, exigiendo medidas de curado más rigurosas.

- Tipo y cantidad de cemento: Diferentes cementos tienen distintas velocidades de hidratación, lo que influye en los requisitos de curado.

- Relación agua/cemento (a/c): Una baja relación a/c puede llevar a la autodesecación, requiriendo un curado húmedo más intensivo.

- Condiciones de exposición de la estructura en servicio: Las estructuras expuestas a ambientes más agresivos necesitan un curado más prolongado y efectivo para asegurar su durabilidad.

¿Qué problemas específicos presenta el curado de losas de hormigón sobre tierra y cómo se abordan?

Las losas de hormigón sobre tierra, ya sean pavimentos o cimentaciones, tienen una alta relación entre área superficial y volumen, por lo que son susceptibles a una evaporación rápida y significativa. Los principales problemas son:

- Formación de gradientes de humedad: La pérdida de humedad en la cara superior provoca la curvatura de la losa, mientras que una base de tierra seca puede absorber agua del hormigón y generar una curvatura opuesta. Para evitarlo, hay que humedecer previamente la base y garantizar unas condiciones de humedad uniformes en ambas caras mediante un curado inicial, intermedio y final. Si se utiliza una lámina impermeable, la cara superior debe mantenerse húmeda para evitar la curvatura.

- Riesgo de fisuración por retracción plástica: La rápida pérdida de humedad superficial aumenta este riesgo. Es crucial aplicar el curado inmediatamente después del acabado.

Entre los métodos recomendados se incluyen los reductores de evaporación, la nebulización, los compuestos de curado (preferiblemente pigmentados en blanco si la temperatura ambiente supera los 25 °C) y la protección con techado y cortavientos. El uso de agua por aspersión o inmersión es el más efectivo, ya que también ayuda a enfriar el hormigón y a reducir la fisuración térmica.

¿Qué es el curado al vapor y cuáles son sus aplicaciones principales?

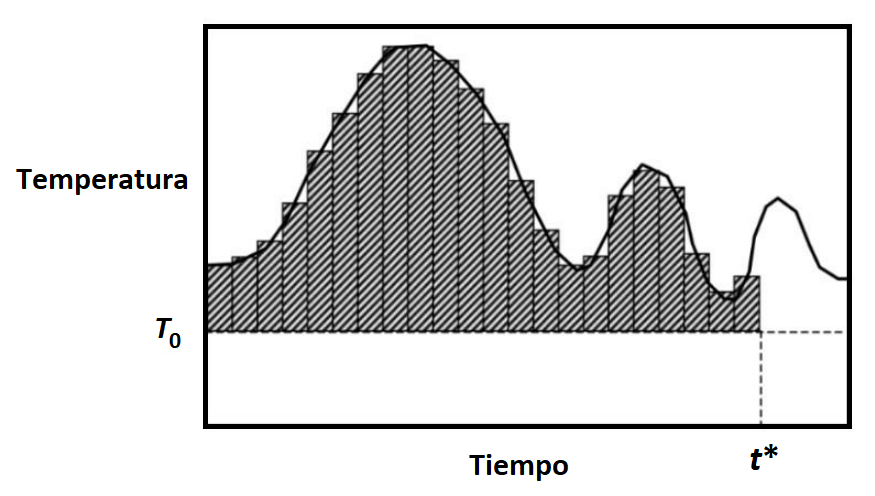

El curado al vapor es un método muy eficaz para curar el hormigón, que se emplea casi exclusivamente en la prefabricación y acelera considerablemente su endurecimiento. Este proceso implica la aplicación de calor húmedo y se basa en el concepto de «maduración» del hormigón, en el que diferentes combinaciones de temperaturas y tiempos pueden producir resultados similares en cuanto a endurecimiento.

Se puede realizar de dos formas:

- Curado a presión atmosférica: Se utiliza en estructuras encerradas construidas in situ o en grandes unidades prefabricadas.

- Curado con vapor a alta presión: Se lleva a cabo en autoclaves y se aplica a pequeñas unidades prefabricadas.

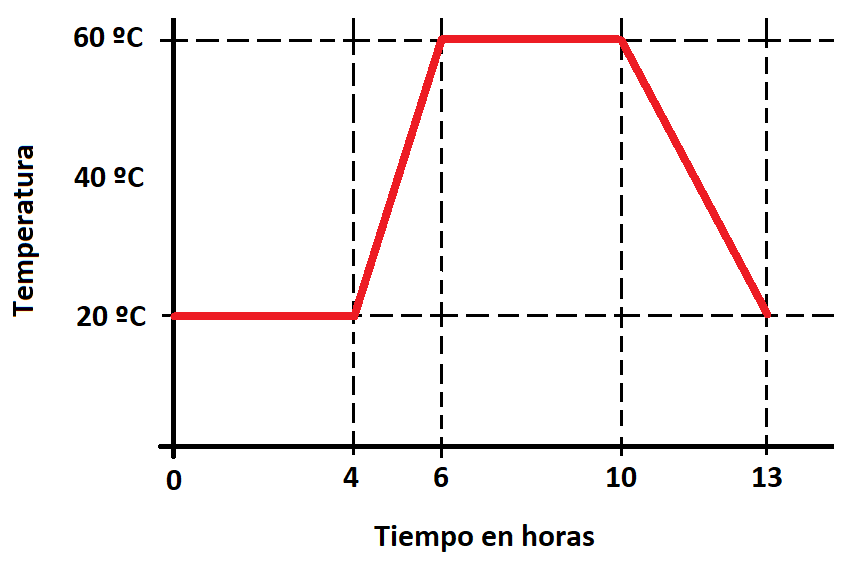

El proceso consiste en elevar gradualmente la temperatura tras el prefraguado, mantenerla dentro de un rango establecido (entre 55 °C y 75 °C, sin superar los 80 °C) y, a continuación, reducirla de manera continua hasta alcanzar la temperatura ambiente, evitando cambios térmicos bruscos.

¿Cuáles son las ventajas del curado al vapor en comparación con los métodos convencionales?

El curado al vapor ofrece varias ventajas significativas:

- Endurecimiento rápido: Facilita el proceso constructivo en climas fríos y permite una alta resistencia inicial, especialmente útil en la fabricación de unidades prefabricadas y pretensadas.

- Aceleración de la construcción: Incrementa la velocidad de obra, lo que se traduce en mayor eficiencia y productividad.

- Rapidez: Acorta los tiempos de construcción y permite una mayor rotación de proyectos en comparación con otros métodos de curado convencionales.

- Control de la hidratación: Permite un control meticuloso para asegurar que el recinto de curado permanezca saturado de humedad, aunque requiere precaución para evitar cambios de volumen excesivos.

¿Cuáles son las desventajas del curado al vapor?

A pesar de sus beneficios, el curado al vapor presenta ciertas limitaciones:

- Limitaciones en superficies extensas: No es adecuado para curar grandes áreas in situ, lo que puede requerir métodos alternativos.

- Necesidad de personal capacitado: Requiere personal experimentado para garantizar resultados óptimos y prevenir problemas como cambios volumétricos excesivos, que pueden afectar la resistencia inicial del hormigón.

- Coste inicial elevado: El equipo y los materiales necesarios para el curado al vapor suelen implicar un costo inicial más alto en comparación con los métodos de curado convencionales.

Referencias:

CALAVERA, J. et al. (2004). Ejecución y control de estructuras de hormigón. Intemac, Madrid, 937 pp.

MARTÍ, J.V.; YEPES, V.; GONZÁLEZ, F. (2014). Fabricación, transporte y colocación del hormigón. Apuntes de la Universitat Politècnica de València, 189 pp.

MENZEL, C.A. (1954). Causes and Prevention of Crack Development in Plastic Concrete. Proceedings of the Portland Cement Association, Vol. 130:136.

LERCH, W. (1957). Plastic shrinkage. ACI Journal, 53(8):797-802.

YEPES, V. (2023). Maquinaria y procedimientos de construcción. Problemas resueltos. Colección Académica. Editorial Universitat Politècnica de València, 562 pp. Ref. 376. ISBN 978-84-1396-174-3

Cursos:

Curso de fabricación y puesta en obra del hormigón.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-SinObraDerivada 4.0 Internacional.